申请日2012.05.02

公开(公告)日2012.09.26

IPC分类号C02F9/14; C02F1/40; C02F1/28; C02F1/52; C02F1/56; C02F1/24

摘要

本发明涉及煤焦油加工废水处理回用技术领域,特别涉及一种煤焦油加工废水处理回用的方法,其特征在于,是包括预处理、生物处理和后处理的组合工艺方法,其中具体包括如下工艺步骤:1)预处理设备包括隔油池、气浮池和水解酸化调节池依次连接而成;2)生化处理设备包括短程硝化池、厌氧氨氧化池和好氧生物炭池依次连接构成;3)后处理出水水质COD<70mg/L、SS<1mg/L/、色度<15倍。与现有技术相比,本发明的有益效果是:通过在调节池内完成水解酸化,提高了废水的生化性。将短程硝化池、厌氧氨氧化池与好氧生物炭池有效组合,强化了生化处理;既解决了煤焦油加工废水出水达标难的问题,又达到了回用的目的。

权利要求书

1.一种煤焦油加工废水处理回用的方法,其特征在于,是包括预处理、生物处理和 后处理的组合工艺方法,其中具体包括如下工艺步骤:

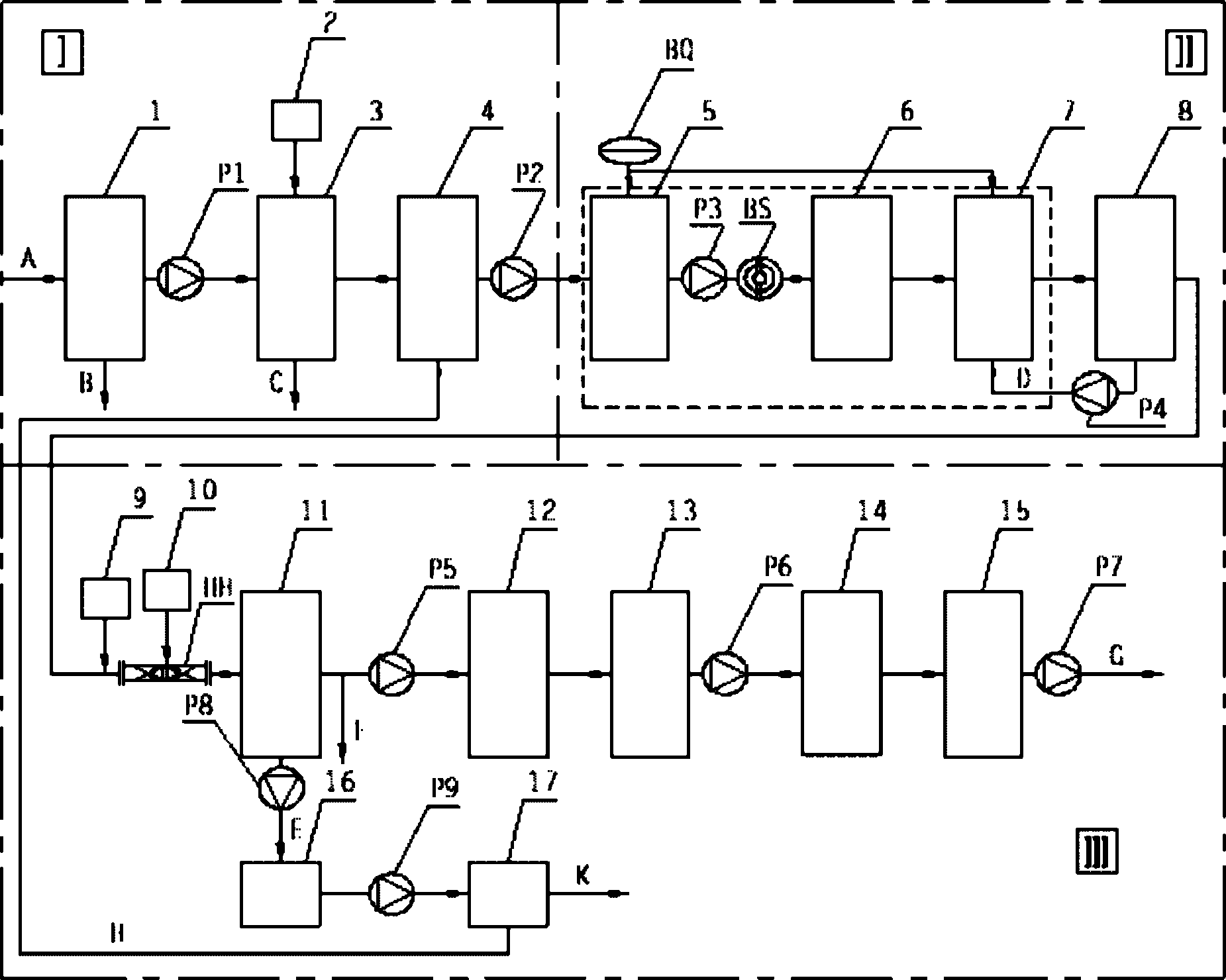

1)预处理中,处理设备包括隔油池、气浮池和水解酸化调节池依次连接而成,煤焦 油加工废水的进水水质:COD 3000~6000mg/L、NH3-N 100~250mg/L、挥发酚800~1200mg/L、 氰化物20~50mg/L、色度200~800倍、石油类100~400mg/L、悬浮物SS 200~400mg/L、 pH 8~10,经过隔油池与气浮池先将废水中的重油、轻油、乳化油、SS及部分色度去除, 再经过水解酸化调节池进行水质水量调节,利用水解酸化功能来提高来水的生化性,使废 水中环状、长链状的大分子有机物水解成小分子有机物,降低其毒性及难降解性,预处理 出水的含油<10mg/L、SS<30mg/L、色度<200倍;

2)生化处理中,处理设备包括短程硝化池、厌氧氨氧化池和好氧生物炭池依次连接 组成,好氧生物炭池后接生物炭收集池,生物炭收集池底流与好氧生物炭池相连,生物炭 收集池溢流进入后处理流程,短程硝化池、厌氧氨氧化池和好氧生物炭池为一体式建筑, 所述短程硝化池和厌氧氨氧化池内均挂有纤维束作为填料,利用不同池内的微生物去除煤 焦油加工废水中的大部分有机和无机污染物,生化处理后出水水质COD<100mg/L, NH3-N<5mg/L,氰化物、挥发酚<0.5mg/L;

3)后处理中,处理设备包括混凝沉淀池、污泥浓缩池、压滤设备和砂滤池、活性炭 过滤设备、精滤设备组成,混凝沉淀池前设有管道混合器,混凝沉淀池的溢流依次经砂滤 池、活性炭过滤设备、精滤设备处理,混凝沉淀池的底流依次经污泥浓缩池、压滤设备处 理,利用混凝沉淀法和物理过滤法进一步去除废水中的固体含量,处理后出水水质 COD<70mg/L、SS<1mg/L/、色度<15倍。

2.根据权利要求1所述一种煤焦油加工废水处理回用的方法,其特征在于,所述水 解酸化调节池池底设有潜水搅拌机,控制池内水力停留时间(HRT)为8-9小时,温度为 30~35℃,用来提高废水的生化性能。

3.根据权利要求1所述一种煤焦油加工废水处理回用的方法,其特征在于,所述短 程硝化池内pH为7.5~7.8,温度为30~35℃,HRT为28~30h,溶解氧为2.8~3.5mg/L, 所述短程硝化池容积负荷低于0.25gNH4+-N/(L·d)。

4.根据权利要求1所述一种煤焦油加工废水处理回用的方法,其特征在于,所述厌 氧氨氧化池内温度为33~37℃,pH为7.6~8.4,溶解氧小于0.2mg/L,要求进水NH4+/NO2为(1~1.5)∶1,进水NO2--N的浓度小于95mg/L;

所述的厌氧氨氧化池进水方式为旋转布水器脉冲布水。

5.根据权利要求1所述一种煤焦油加工废水处理回用的方法,其特征在于,所述好 氧生物炭池内投加活性炭粒,好氧生物炭池内温度为27~30℃,pH为7.0~7.5,溶解氧 为3~4mg/L,容积负荷低于0.12gNO2--N/(L·d)。

6.根据权利要求1所述一种煤焦油加工废水处理回用的方法,其特征在于,所述生 物炭收集池HRT为1.5~2h。

7.根据权利要求1所述一种煤焦油加工废水处理回用的方法,其特征在于,所述管 道混合器采用两点加药方式,其中在管道混合器前级设有絮凝剂PAC加药装置,在管道混 合器中段设有助凝剂PAM加药装置,所述PAC配药浓度为3-3.5%,加药浓度为30-32mg/L, 所述的PAM配药浓度为2-2.5‰,加药浓度为6-8mg/L。

说明书

一种煤焦油加工废水处理回用的方法

技术领域

本发明涉及煤焦油加工废水处理回用技术领域,特别涉及一种煤焦油加工废水处理回 用的方法。

背景技术

煤焦油加工生产废水具有高氨氮、高含油、高毒性、低B/C比特点,属于高难度工业 废水。目前,国内此类废水的处理方法主要采用A/O和AA/O工艺,这些工艺针对油类物 质主要采用重力分离法、吸附法,油类物质去除率仅为20-30%,处理效果不甚理想,为后 续生化处理带来了极大的困难。由于生化系统自身抗冲击负荷能力较脆弱、传统脱氮反应 机理的局限性,再加上预处理阶段带来的压力,使得系统出水COD降解不完全、氨氮转化 不彻底,处理后出水只能维持在《污水综合排放标准》二级标准,即主要指标为COD≤ 150mg/L,氨氮≤25mg/L。

有些企业采用加大稀释焦油废水的方法,使得系统污染物浓度大幅下降,从而出水可 以达到《污水综合排放标准》一级排放标准,即主要指标为COD≤100mg/L,氨氮≤15mg/L。 但是大量的稀释废水增加了生化站的处理负荷,无形中增加了污水处理的能耗和费用,使 企业承受了巨大的经济负担,违背了清洁生产的原则。

发明内容

本发明的目的是提供一种煤焦油加工废水处理回用的方法,克服现有技术的不足,采 用包含预处理、生物处理和后处理的组合工艺,降低煤焦油加工废水中的COD及氨氮值, 使出水水质达到国家一级排放标准并可回收再利用。

为解决上述技术问题,本发明的技术方案是:

一种煤焦油加工废水处理回用的方法,是包括预处理、生物处理和后处理的组合工艺 方法,其中具体包括如下工艺步骤:

1)预处理中,处理设备包括隔油池、气浮池和水解酸化调节池依次连接而成,煤焦 油加工废水的进水水质:COD 3000~6000mg/L、NH3-N 100~250mg/L、挥发酚800~1200mg/L、 氰化物20~50mg/L、色度200~800倍、石油类100~400mg/L、SS 200~400mg/L、pH 8~ 10,经过隔油池与气浮池先将废水中的重油、轻油、乳化油、SS及部分色度去除,再经过 水解酸化调节池进行水质水量调节,利用水解酸化功能来提高来水的生化性,使废水中环 状、长链状的大分子有机物水解成小分子有机物,降低其毒性及难降解性,预处理出水的 含油<10mg/L、SS(悬浮物)<30mg/L、色度<200倍;

2)生化处理中,处理设备包括短程硝化池、厌氧氨氧化池和好氧生物炭池依次连接 组成,好氧生物炭池后接生物炭收集池,生物炭收集池底流与好氧生物炭池相连,生物炭 收集池溢流进入后处理流程,短程硝化池、厌氧氨氧化池和好氧生物炭池为一体式建筑, 所述短程硝化池和厌氧氨氧化池内均挂有纤维束作为填料,利用不同池内的微生物去除煤 焦油加工废水中的大部分有机和无机污染物,生化处理后出水水质COD<100mg/L, NH3-N<5mg/L,氰化物、挥发酚<0.5mg/L;

3)后处理中,处理设备包括混凝沉淀池、污泥浓缩池、压滤设备和砂滤池、活性炭 过滤设备、精滤设备组成,混凝沉淀池前设有管道混合器,混凝沉淀池的溢流依次经砂滤 池、活性炭过滤设备、精滤设备处理,混凝沉淀池的底流依次经污泥浓缩池、压滤设备处 理,利用混凝沉淀法和物理过滤法进一步去除废水中的固体含量,处理后出水水质 COD<70mg/L、SS(悬浮物)<1mg/L/、色度<15倍。

所述水解酸化调节池池底设有潜水搅拌机,控制池内水力停留时间(HRT)为8-9小 时,温度为30~35℃,用来提高废水的生化性能。

所述短程硝化池内pH为7.5~7.8,温度为30~35℃,HRT为28~30h,溶解氧为2.8~ 3.5mg/L,所述短程硝化池容积负荷低于0.25gNH4+-N/(L·d)。

所述厌氧氨氧化池内温度为33~37℃,pH为7.6~8.4,溶解氧小于0.2mg/L,要求 进水NH4+/NO2-为(1~1.5)∶1,进水NO2-N的浓度小于95mg/L;

所述的厌氧氨氧化池进水方式为旋转布水器脉冲布水。

所述好氧生物炭池内投加活性炭粒,好氧生物炭池内温度为27~30℃,pH为7.0~7.5, 溶解氧为3~4mg/L,容积负荷低于0.12gNO2--N/(L·d)。

所述生物炭收集池HRT为1.5~2h。

所述管道混合器采用两点加药方式,其中在管道混合器前级设有絮凝剂PAC加药装置, 在管道混合器中段设有助凝剂PAM加药装置,所述PAC配药浓度为3-3.5%,加药浓度为 30-32mg/L,所述的PAM配药浓度为2-2.5‰,加药浓度为6-8mg/L。

与现有技术相比,本发明的有益效果是:1)这是针对煤焦油加工废水的一种新的组 合工艺。2)通过在调节池内完成水解酸化,提高了废水的生化性,达到了“调节水解” 的双效功能。3)将短程硝化池、厌氧氨氧化池与好氧生物炭池有效组合,利用了好氧生 物炭池的吸附降解功能,强化了生化处理;4)后处理中采用砂滤-活性炭滤-精滤的方式 对经混凝沉淀处理后的污水作进一步处理,既解决了煤焦油加工废水出水达标难的问题, 又达到了回用的目的。