申请日2013.11.04

公开(公告)日2015.05.13

IPC分类号C02F103/16; C02F9/04

摘要

本发明公开了一种电镀废水固液分离方法,主要由化学法预处理、陶瓷膜分离、重金属回收、陶瓷膜清洗四个工艺单元组成。本发明解决了对废水中悬浮物重力沉降性能要求高的缺陷,大大提高了固液分离的效果及浓缩倍数,固液分离过程中不需要投加混凝剂及絮凝剂,药剂消耗大幅度降低。本发明克服了现有沉淀法高场地占用以及沉降速度慢、耗时长等缺点,提高了固液分离的效果,在固液分离过程中无需投加混凝剂及絮凝剂,因而药剂消耗大幅度降低。由于实现了重金属化合物的回收,因而也没有需要单独处理的固体废弃物产生,在减少环境污染的同时降低了废水处理过程中的污泥处理费用。因此,本发明是一种适合电镀废水固液分离的理想方法。

权利要求书

1.一种电镀废水固液分离及重金属回收方法,其特征在于具体包括如下步骤:

(1)化学法预处理:向原料含重金属的电镀废水中加入沉淀剂进行化学沉淀,得到含 不溶性重金属化合物的混合液;

(2)陶瓷膜分离:步骤(1)得到的含不溶性重金属化合物的混合液经增压泵加压后压 入陶瓷膜分离装置进行过滤,分别得到清水和含不溶性重金属化合物的浓缩液,其中浓缩液 与步骤(1)中经过化学法预处理的含不溶性重金属化合物的混合液相混合,经加压后再次 进入陶瓷膜分离装置进行循环处理;所述陶瓷膜为氧化铝陶瓷膜;

(3)重金属回收:当所述浓缩液中金属不溶盐浓度≥20000mg/L时,进入固液分离设备 进行固液分离得到不溶性重金属化合物泥饼,回收得到重金属;

(4)陶瓷膜清洗:所述陶瓷膜分离装置的出水量降低到正常出水量的50%时,依次使 用无机酸和清水对陶瓷膜分离装置进行清洗。

2.根据权利要求1所述的电镀废水固液分离及重金属回收方法,其特征在于所述沉淀 剂选择烧碱、硫化钠。

3.根据权利要求1所述的电镀废水固液分离及重金属回收方法,其特征在于步骤(2) 中,所述陶瓷膜分离装置的陶瓷膜的孔径是50~400nm,所述陶瓷膜分离装置的工作压力是 0.2~0.8MPa,流量为3.0~10.0t/h。

4.根据权利要求1所述的电镀废水固液分离及重金属回收方法,其特征在于步骤(2) 中,所述回流比为75~85%。

5.根据权利要求1所述的电镀废水固液分离及重金属回收方法,其特征在于步骤(3) 中,将所述固液分离得到的不溶性重金属化合物泥饼溶解于无机酸中得到可溶性重金属盐, 回收得到重金属。

6.根据权利要求1或5所述的电镀废水固液分离及重金属回收方法,其特征在于所述 无机酸为盐酸、硫酸。

7.根据权利要求7所述的电镀废水固液分离及重金属回收方法,其特征在于所所述盐 酸的质量百分比浓度是20%,所述硫酸的质量百分比浓度是40%。

说明书

一种电镀废水固液分离方法

技术领域

本发明属于工业废水处理技术领域,涉及一种电镀废水固液分离及重金属回收方法,具 体涉及一种电镀及化镀废水处理工艺中的固液分离及重金属回收的方法。

背景技术

电镀以及化镀废水中含有多种重金属成分,目前常用的处理方法有化学法、膜分离法、 离子交换法和生物法。电镀废水处理技术的主流是化学法及膜分离法。

化学沉淀法是目前电镀废水处理中最常用的方法之一,其主要工艺流程为:通过向电镀 废水中加入化学试剂,再根据重金属离子的不同而调节废水的pH值使之形成重金属的氢氧 化物沉淀。然后,加入絮凝剂进行絮凝沉淀,最后在沉淀池中沉淀分离除去。沉淀池是利用 沉淀作用而去除水中悬浮物的一种装置或构筑物。在废水处理工艺中广泛使用沉淀池。沉淀 池种类很多,按池内水流的方向可将沉淀池分为平流式、竖流式和辐流式三种。沉淀池的主 要缺点是由于其负荷差,导致该处理工段占地大,水力停留时间长,处理效率低,且由于混 凝剂及絮凝剂的加入带入了新的金属离子而使重金属污泥的纯度降低,因而减少了重金属的 回收价值,同时增加了污泥处理量。

所以,解决现有去除含重金属污水过程中广泛使用的沉淀法在生产中所存在的低效,占 地面积大以及消耗工时长的缺点,找到一种经济、快速、高效并且低场地占用的去除污水中 重金属污染物并且将回收重金属的方法具有非常现实的意义。

发明内容

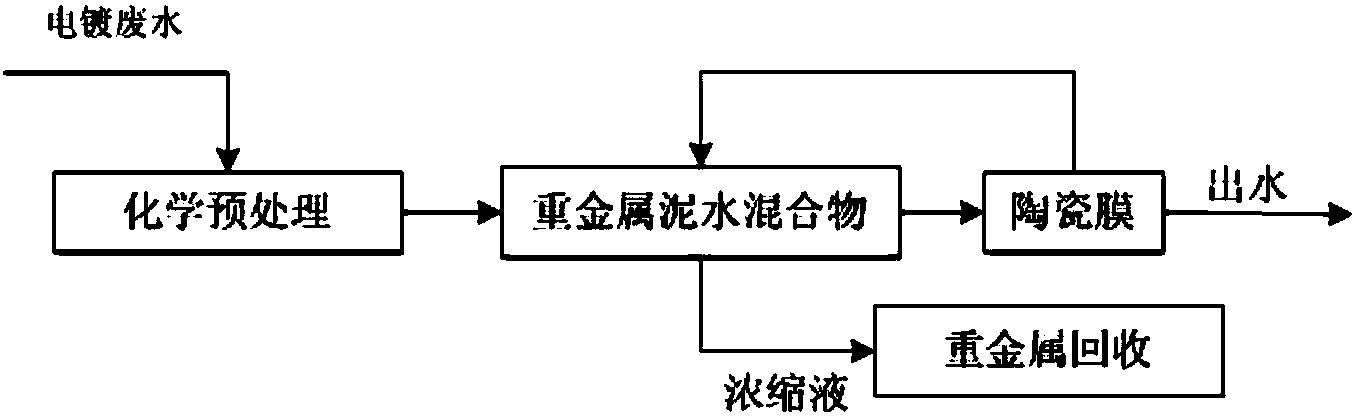

针对上述污水处理工艺中去除重金属污染物所广泛采用的沉淀法的缺点,本发明综合运 用陶瓷膜的结构特性,将特别选定的陶瓷膜处理技术和传统的化学处理法相结合,按照“化 学法预处理→陶瓷膜分离→重金属回收”的方法,设计出了一种经济高效的电镀废水固液分 离及重金属回收的方法。

本发明的目的可以通过以下措施达到:

一种电镀废水固液分离及重金属回收方法,该方法主要由化学法预处理、陶瓷膜分离、 重金属回收、陶瓷膜清洗四个工艺单元组成,其具体包括如下步骤:

(1)化学法预处理:向原料含重金属的电镀废水中加入沉淀剂进行化学沉淀,得到含 不溶性重金属化合物的混合液;

(2)陶瓷膜分离:步骤(1)得到的含不溶性重金属化合物的混合液经增压泵加压后压 入陶瓷膜分离装置进行过滤,分别得到清水和含不溶性重金属化合物的浓缩液,其中浓缩液 与步骤(1)中经过化学法预处理的含不溶性重金属化合物的混合液相混合,经加压后再次 进入陶瓷膜分离装置进行循环处理;所述陶瓷膜为氧化铝陶瓷膜;

(3)重金属回收:当所述浓缩液中金属不溶盐浓度≥20000mg/L时,进入固液分离设备 进行固液分离得到不溶性重金属化合物泥饼,回收得到重金属;

(4)陶瓷膜清洗:所述陶瓷膜分离装置的出水量降低到正常出水量的50%时,依次使 用无机酸和清水对陶瓷膜分离装置进行清洗。

在步骤(1)中,沉淀剂的选择:与重金属离子形成不溶性化合物且满足过滤后清水中 残留金属离子浓度达到《电镀污染物排放标准GB21900-2008》中有关相关达标排放要求。 同时,还需考虑不引入新的污染物,形成的不溶性重金属化合物易溶于无机酸酸且溶解后不 产生难除的残留物。所述沉淀剂选择烧碱、硫化钠。使用原则是:不溶性重金属氢氧化物的 溶度积常数在25℃低于1×10-16的,采用烧碱作为沉淀剂,调节溶液pH值9~10将废水中重 金属离子沉淀成不溶性重金属氢氧化物,并且使废水中重金属残留物达到《电镀污染物排放 标准GB21900-2008》中有关重金属污染物达标排放的要求;不溶性重金属氢氧化物的溶度 积常数在25℃高于1×10-16的选择硫化钠作为沉淀剂,调节溶液pH值7以上,每吨废水中投 加1kg硫化钠。

在步骤(2)中,所述陶瓷膜分离装置的陶瓷膜的孔径是50~400nm;所述陶瓷膜分离 装置的工作压力是0.2~0.8MPa,流量为3.0~10.0t/h。

所述回流比为75~85%,所述回流比为回流量/处理流量。

过滤所得的清水部分进入清洗水箱作为陶瓷膜分离装置的清洗用水,大部分清水进入清 水水箱,调节pH值至6-8后排放。

在步骤(3)中,所述无机酸的选择:将所述固液分离得到的不溶性重金属化合物泥饼 溶解于无机酸中得到可溶性重金属盐,回收得到重金属。所述无机酸为盐酸、硫酸。无机酸 选择的原则是:如果该企业电镀或者化镀所使用的重金属化合物为硫酸盐,则选择无机酸为 硫酸;如果该企业电镀或者化镀使用的重金属化合物为氯化物,则选择无机酸为盐酸。若电 镀过程中使用的重金属化合物是焦磷酸铜、重铬酸钾等非氯化物或者硫酸盐的,则使用硫酸 进行清洗。

所述出水量以清水出水量计。

所述盐酸的质量百分比浓度是20%,所述硫酸的质量百分比浓度是40%。

本发明还公开了一种电镀废水固液分离及重金属回收的系统,包括化学预处理水箱、 沉淀水箱、增压泵、陶瓷膜分离装置、清洗水泵、清洗水箱、清水水箱、污泥泵、压滤机, 所述化学预处理水箱的出口和所述沉淀水箱的一个进口连接,所述沉淀水箱、增压泵和陶瓷 膜分离装置依次连接,所述陶瓷膜分离装置的浓缩液出口和所述沉淀水箱的另一个进口连 接,陶瓷膜分离装置的清水出口和所述清水水箱的进口连接;所述沉淀水箱的排泥口和经污 泥泵和压滤机连接;所述清洗水箱、清洗水泵和所述陶瓷膜分离装置依次连接并形成一个清 洗回路。该系统还包括加药箱和加药泵,所述加药箱经加药泵与所述化学预处理水箱连接, 通过加药泵控制沉淀剂的用量。该系统还包括第一三向阀、第二三向阀和第三三向阀;所述 第一三向阀的出口和所述陶瓷膜分离装置的进口相通,第一三向阀的一个入口和增压泵的出 水口相通,另一个入口和所述清洗水泵的出水口相通;所述第二三向阀的入口和所述陶瓷膜 分离装置的浓缩液出口相通,第二三向阀的一个出口和所述沉淀水箱相通,另一个出口和所 述清洗水箱相通;所述第三三向阀的入口和所述陶瓷膜分离装置的清水出口相通,第三三向 阀的一个出口和所述清水水箱相通,另一个出口和所述清洗水箱相通。

所述压滤机为板框压滤机,所述板框压滤机的滤布是孔径为110目的滤布。

本发明的有益效果:

本发明通过采用传统的化学法与无机陶瓷膜分离技术相结合的工艺取代重金属废水处理 中的重力沉降法,克服了现有沉淀法高场地占用以及沉降速度慢、耗时长等缺点,提高了固 液分离的效果,且技术易集成和易实现高度自动化。在固液分离过程中无需投加混凝剂及絮 凝剂,因而药剂消耗大幅度降低。由于实现了重金属化合物的回收,因而也没有需要单独处 理的固体废弃物产生,在减少环境污染的同时降低了废水处理过程中的污泥处理费用。因 此,本发明是一种适合电镀废水固液分离的理想方法。