申请日2011.07.26

公开(公告)日2011.12.14

IPC分类号C02F9/14

摘要

本发明属于冶金行业废水处理技术领域,具体涉及一种冷轧钢厂反渗透浓水处理工艺及其处理系统。冷轧钢厂反渗透浓水处理工艺,其特征在于它包括如下步骤:1)反渗透浓水先进入调节池,经调节池调节处理后的反渗透浓水进入臭氧接触反应器;2)经过臭氧接触反应器处理后的出水进入衰减池,经衰减池处理后的废水进入MBR膜生物反应池,同时在MBR膜生物反应池中投加粉末活性炭,然后通过MBR膜生物反应池的分离膜进行固液分离后的出水由抽吸泵抽入中间产水池,得到中间产水;3)中间产水经过高压泵打入反渗透机组进行第二次反渗透脱盐处理;经过反渗透机组处理后的出水作为回用水使用;反渗透机组产生的浓水直接排放。该工艺具有废水回收率高的特点。

权利要求书

1.冷轧钢厂反渗透浓水处理工艺,其特征在于它包括如下步骤:

1)反渗透浓水先进入调节池,经调节池调节处理后的反渗透浓水进入臭氧接触反应器, 用臭氧的强氧化性将反渗透浓水中难生化降解有机物无机化或者降解为可生化物质,将大分 子有机物分解为小分子有机物;

2)经过臭氧接触反应器处理后的出水进入衰减池,经衰减池处理后的废水进入MBR膜生 物反应池,废水中的有机物通过MBR膜生物反应池中的活性污泥进行生物降解,同时在MBR膜 生物反应池中投加粉末活性炭,通过粉末活性炭吸附一部分难以被微生物降解的有机物,然 后通过MBR膜生物反应池的分离膜进行固液分离后的出水由抽吸泵抽入中间产水池,得到中间 产水;

3)中间产水经过高压泵打入反渗透机组进行第二次反渗透脱盐处理,经过反渗透机组处 理后的出水作为回用水使用;反渗透机组产生的浓水直接排放。

2.根据权利要求1所述的冷轧钢厂反渗透浓水处理工艺,其特征在于:臭氧接触反应器内 水力停留时间为2~5min;臭氧接触反应器内的填料为陶瓷或耐臭氧氧化的塑料,填料比表面 积为200~300m2/m3.

3.根据权利要求1所述的冷轧钢厂反渗透浓水处理工艺,其特征在于:衰减池的水力停留 时间为20~50min。

4.根据权利要求1所述的冷轧钢厂反渗透浓水处理工艺,其特征在于:MBR膜生物反应池 内的粉末活性炭的投加方式是直接投加,投加浓度为0.5g/L~2g/L,在每次排放MBR膜生物反 应池的出水时,根据所排放的体积,补加粉末活性炭,补加量仍然为0.5g/L~2g/L;MBR膜生 物反应池内的MBR分离膜为中空纤维膜,材质为聚偏氟乙烯,分离膜表面的孔径大小为0.1~ 0.4um;MBR膜生物反应池的溶解氧的含量为2~3mg/L;MBR膜生物反应池的水力停留时间为6~ 10小时;MBR膜生物反应池的污泥负荷:0.5-0.8kgCOD/kgMLSS·d。

5.根据权利要求1所述的冷轧钢厂反渗透浓水处理工艺,其特征在于:抽吸泵采用间歇 运行方式,由时间继电器控制,开10min,停4min。

6.根据权利要求1所述的冷轧钢厂反渗透浓水处理工艺,其特征在于:所述的反渗透浓 水指冷轧废水经过中和反应、混凝、气浮、冷却、生化降解、沉淀、过滤,以及后续的超滤、 第一反渗透深度处理后产生的一级反渗透浓水。

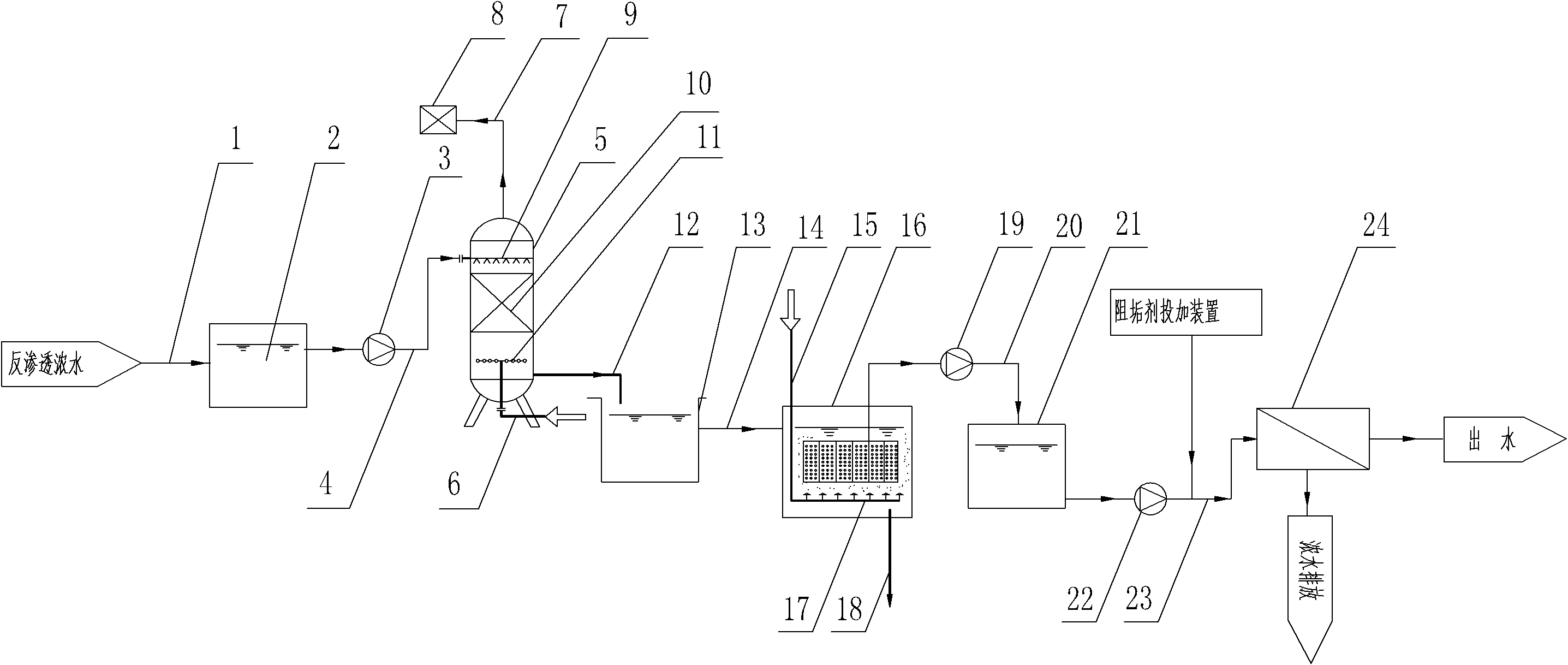

7.如权利要求1所述的冷轧钢厂反渗透浓水处理系统,其特征在于它包括第一输水管 (1)、调节池(2)、第一输送泵(3)、第二输水管(4)、臭氧接触反应器(5)、第三输水管 (12)、衰减池(13)、第四输水管(14)、MBR膜生物反应池(16)、抽吸泵(19)、第五输水 管(20)、中间产水池(21)、高压泵(22)、第六输水管(23)、反渗透机组(24);第一输水 管(1)的输入端接反渗透浓水,第一输水管(1)的输出端与调节池(2)的输入口相连通, 第二输水管(4)的输入端与调节池(2)的出水口相连通,第二输水管(4)的输出端与臭氧 接触反应器(5)的布水器(9)的输入口相连通,第二输水管(4)上设有第一输送泵(3); 第三输水管(12)的输入端与臭氧接触反应器(5)的出水口相连通,第三输水管(12)的输 出端与衰减池(13)的输入口相通,第四输水管(14)的输入端与衰减池(13)的出水口相 连通,第四输水管(14)的输出端与MBR膜生物反应池(16)的输入口相连通;第五输水管 (20)的输入端与MBR膜生物反应池(16)的出水口相连通,第五输水管(20)的输出端与 中间产水池(21)的输入口相连通,第五输水管(20)上设有抽吸泵(19);第六输水管(23) 的输入端与中间产水池(21)的出水口相连通,第六输水管(23)的输出端与反渗透机组(24) 的输入口相连通,第六输水管(23)上设有高压泵(22)。

8.根据权利要求7所述的冷轧钢厂反渗透浓水处理系统,其特征在于:所述的臭氧接触 反应器(5)包括反应器体、第一臭氧输送管(6)、第二臭氧输送管(7)、臭氧破坏装置(8)、 布水器(9)、臭氧接触反应器填料(10)、臭氧布气板(11);布水器(9)、臭氧接触反应器 填料(10)和臭氧布气板(11)位于反应器体内,布水器(9)位于臭氧接触反应器填料(10) 的上方,臭氧布气板(11)位于臭氧接触反应器填料(10)的下方,布水器的输入口位于反 应器体外,臭氧布气板(11)的输入口位于反应器体外;第一臭氧输送管(6)的输入端接臭 氧源,第一臭氧输送管(6)的输出端与臭氧布气板(11)的输入口相连通,第二臭氧输送管 (7)的输入端与反应器体顶部的臭氧出口相连通,第二臭氧输送管(7)的输出端与臭氧破 坏装置(8)的输入口相连通。

9.根据权利要求7所述的冷轧钢厂反渗透浓水处理系统,其特征在于:所述的MBR膜生 物反应池(16)包括反应池体、MBR分离膜、压缩空气进气管(15)、曝气头(17)、排泥管 (18);MBR分离膜和曝气头(17)位于反应池体内,曝气头(17)位于MBR分离膜的下方, 曝气头(17)与压缩空气进气管(15)的输出端相连通;反应池体的底部设有排泥管(18), 排泥管(18)上设有阀门。

10.根据权利要求7所述的冷轧钢厂反渗透浓水处理系统,其特征在于:所述的第六输水 管(23)通过三通接头由管道与阻垢剂投加装置的输出口相连通。

说明书

冷轧钢厂反渗透浓水处理工艺及其处理系统

技术领域

本发明属于冶金行业废水处理技术领域,具体涉及一种冷轧钢厂反渗透浓水处理工艺及 其处理系统。

背景技术

冷轧生产过程会产生大量的废水,包括酸碱废水、含油及乳化液废水、平整液废水。其 常规的处理工艺为中和反应、混凝、气浮、接触氧化、沉淀、过滤达到废水排放标准后排放, 要实现节能减排,必须对这些水进行回收利用,常见的工艺是采用超滤和反渗透进行深度脱 盐处理后作为循环冷却水回用。在反渗透工艺运用于废水深度处理再回用的实际运行过程中 会产生约1/3~1/4左右的反渗透浓水,该类浓水中的COD大都在200mg/L左右,不能达到国 家排放标准。目前,对于一级反渗透浓水常用的处置方法有:(1)用于烧结、炼铁、炼钢、轧 钢等工艺单元的直流喷渣或是浇洒地坪等;(2)将浓水与其它水或废水进行混合后排放;(3) 对反渗透浓水蒸发干燥,将水分回收利用,将固体渣排放收集。

用于烧结、炼铁、炼钢、轧钢等工艺单元的直流喷渣或是浇洒地坪,确实是很好的用途, 但是简单的喷渣消耗水量较少,专门的热喷渣处理并不是所有钢厂都有。

将浓水与其它水或废水进行混合后排放会直接增加生产废水的排放量,不符合国家的节 水政策。对反渗透浓水蒸发干燥或是增设专门的废水处理装置,同样也会增加工程投资和废 水处理的运行费用。采用污水回用技术将污水处理后循环利用,不仅可以节约大量水资源, 并且可以大幅度减少污水的排放,因而成为工业企业节水减排的重点。怎样来提高源水的回 收率,减少反渗透浓水的排放量一直是水处理设计人员探索的方向。

发明内容

本发明的目的在于提供一种冷轧钢厂反渗透浓水处理工艺及其处理系统,该工艺具有废 水回收率高的特点。

为实现上述目的,本发明所采取的技术方案是:冷轧钢厂反渗透浓水处理工艺,其特征 在于它包括如下步骤:

1)反渗透浓水(一级反渗透浓水)先进入调节池,经调节池调节处理后的反渗透浓水进 入臭氧接触反应器,用臭氧的强氧化性将反渗透浓水中难生化降解有机物无机化或者降解为 可生化物质,将大分子有机物分解为小分子有机物;

2)经过臭氧接触反应器处理后的出水进入衰减池,经衰减池处理后的废水进入MBR膜生 物反应池(或称MBR膜生物反应器),在这里废水(即经过衰减池处理后的反渗透浓水)中的 有机物通过MBR膜生物反应池中的活性污泥进行生物降解,同时在MBR膜生物反应池中投加粉 末活性炭,通过粉末活性炭吸附一部分难以被微生物降解的有机物,然后通过MBR膜生物反应 池的分离膜进行固液分离后的出水由抽吸泵抽入中间产水池,得到中间产水;

3)中间产水经过高压泵打入反渗透机组进行第二次反渗透脱盐处理;该反渗透机组去除 中间产水中绝大部分溶解的盐分,经过反渗透机组处理后的出水作为回用水使用【出水与第 一反渗透深度处理产生的脱盐水混合后作为工业生产净化水重复使用,第二次反渗透脱盐处 理产生的浓盐水COD含量能够达标排放(COD含量≤60mg/L)】;反渗透机组产生的浓水(浓盐 水)直接排放。

臭氧接触反应器内水力停留时间为2~5min;臭氧接触反应器内的填料为陶瓷或其他耐臭 氧氧化的塑料,填料比表面积为200~300m2/m3;

衰减池的水力停留时间为20~50min;

MBR膜生物反应池内的粉末活性炭的投加方式是直接投加,投加浓度为0.5g/L~2g/L,在 每次排放MBR膜生物反应池的出水(混合液)时,根据所排放的体积,补加粉末活性炭,补加 量仍然为0.5g/L~2g/L;MBR膜生物反应池内的MBR分离膜为中空纤维膜,材质为聚偏氟乙烯, 分离膜表面的孔径大小为0.1~0.4um;MBR膜生物反应池(或称MBR生化反应池)的溶解氧的 含量为2~3mg/L;MBR膜生物反应池的水力停留时间为6~10小时;MBR膜生物反应池的污泥负 荷:0.5-0.8kgCOD/kgMLSS·d;

抽吸泵采用间歇运行方式,由时间继电器控制,开10min(可调),停4min(可调),采 用间歇抽吸操作模式旨在通过定期的停止膜过滤,使沉积在膜表面上的污泥在水力作用下从 膜表面脱落出来,使膜的过滤性能得以恢复。

所述的反渗透浓水指冷轧废水经过中和反应、混凝、气浮、冷却、生化降解、沉淀、过 滤,以及后续的超滤、第一反渗透深度处理后产生的一级反渗透浓水。

冷轧钢厂反渗透浓水处理系统,其特征在于它包括第一输水管1、调节池2、第一输送泵 3、第二输水管4、臭氧接触反应器5、第三输水管12、衰减池13、第四输水管14、MBR膜生 物反应池16、抽吸泵19、第五输水管20、中间产水池21、高压泵22、第六输水管23、反渗 透机组24;第一输水管1的输入端接反渗透浓水(一级反渗透浓水),第一输水管1的输出 端与调节池2的输入口相连通,第二输水管4的输入端与调节池2的出水口相连通,第二输 水管4的输出端与臭氧接触反应器5的布水器9的输入口相连通,第二输水管4上设有第一 输送泵3(用于提升废水);第三输水管12的输入端与臭氧接触反应器5的出水口相连通, 第三输水管12的输出端与衰减池13的输入口相通(输出端位于衰减池13的上方),第四输 水管14的输入端与衰减池13的出水口相连通,第四输水管14的输出端与MBR膜生物反应池 16的输入口相连通;第五输水管20的输入端与MBR膜生物反应池16的出水口相连通,第五 输水管20的输出端与中间产水池21的输入口相连通,第五输水管20上设有抽吸泵19;第 六输水管23的输入端与中间产水池21的出水口相连通,第六输水管23的输出端与反渗透机 组24的输入口相连通,第六输水管23上设有高压泵22。

所述的臭氧接触反应器5包括反应器体、第一臭氧输送管6、第二臭氧输送管7、臭氧破 坏装置8、布水器9、臭氧接触反应器填料10、臭氧布气板11;布水器9、臭氧接触反应器 填料10和臭氧布气板11位于反应器体内,布水器9位于臭氧接触反应器填料10的上方(布 水器位于反应器体内的顶部),臭氧布气板11位于臭氧接触反应器填料10的下方(臭氧布气 板位于反应器体内的底部),布水器的输入口位于反应器体外,臭氧布气板11的的输入口位 于反应器体外;第一臭氧输送管6的输入端接臭氧源(提供臭氧),第一臭氧输送管6的输出 端与臭氧布气板11的输入口相连通,第二臭氧输送管7的输入端与反应器体顶部的臭氧出口 相连通,第二臭氧输送管7的输出端与臭氧破坏装置8的输入口相连通(将臭氧接触反应器 内排出的剩余臭氧破坏后排入大气,以免产生二次污染)。

臭氧接触反应器填料10采用陶瓷或耐臭氧氧化的塑料,填料比表面积为200~300m2/m3。

所述的MBR膜生物反应池16包括反应池体、MBR分离膜、压缩空气进气管15、曝气头 17、排泥管18;MBR分离膜和曝气头17位于反应池体内,曝气头17位于MBR分离膜的下方 (曝气头17位于反应池体内的底部),曝气头17与压缩空气进气管15的输出端相连通(产 生曝气);反应池体的底部设有排泥管18,排泥管18上设有阀门(定期排泥)。

所述的第六输水管23通过三通接头由管道与阻垢剂投加装置的输出口相连通(在第六输 水管上设有阻垢剂投加点,通过阻垢剂投加装置向第六输水管上投加阻垢剂)。

本发明的有益效果是:本发明系统的结构简单,运行可靠;一级反渗透浓水经过臭氧接 触氧化-MBR生化反应处理后,可以使出水COD含量≤15mg/L,能有效保证后续反渗透装置 的稳定运行,经过二级反渗透处理后的出水可以作为工业生产净化水重复利用,使整套系统 的回收率由原来的60~70%,提高到90%以上(本发明具有废水回收率高的特点),并且二级 反渗透产生的浓水COD含量≤60mg/L,满足排放标准,摆脱了现有的冷轧厂废水总体回收率 低的困境,该工艺具有明显的经济和社会效益。