申请日2011.07.21

公开(公告)日2011.11.30

IPC分类号C02F1/04; C01C1/02; C02F1/26; C02F1/20

摘要

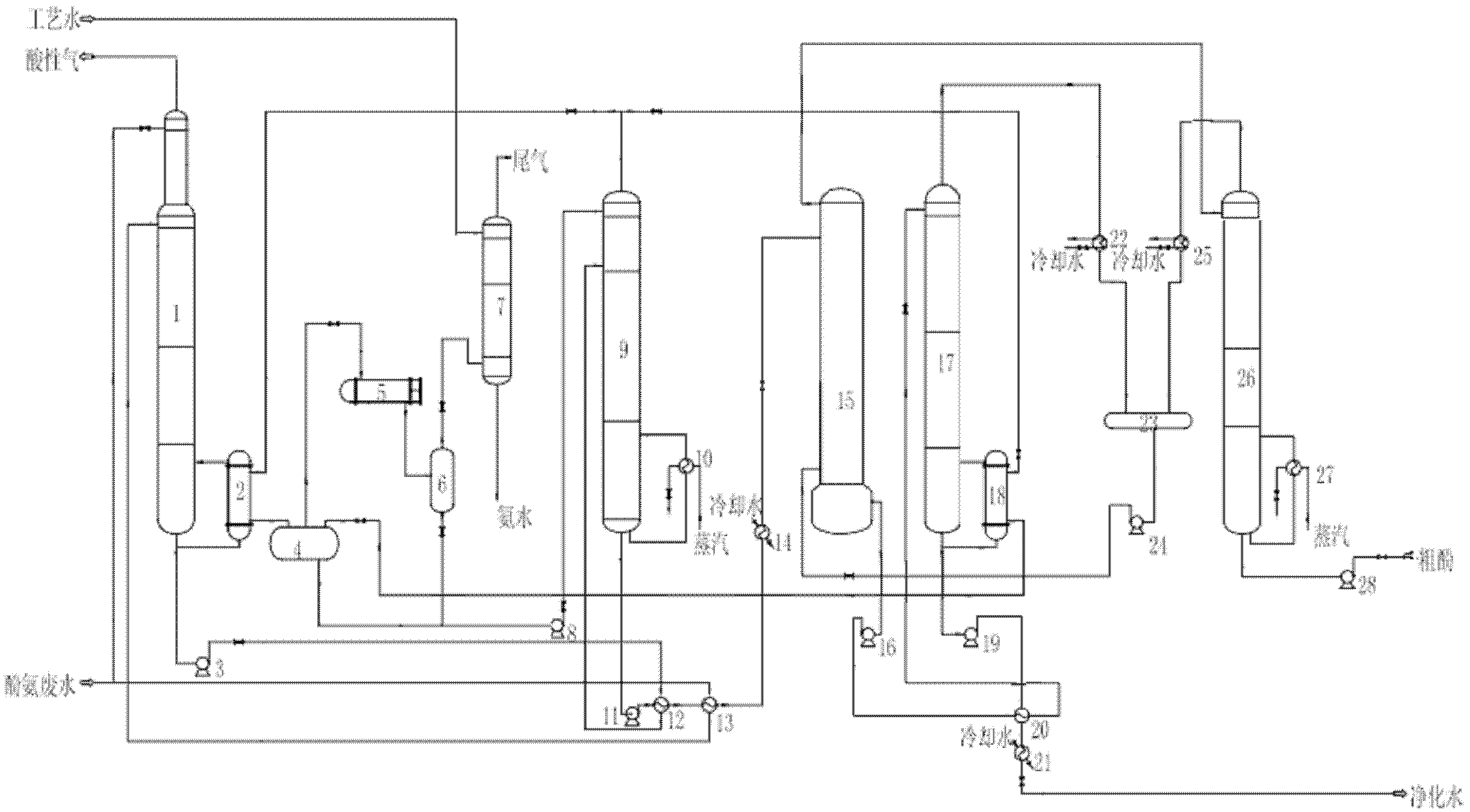

本发明涉及含酚和氨废水的处理方法,特别是一种节能的酚氨废水回收处理工艺,通过脱酸塔、脱氨塔和水塔之间设备的耦合,即脱氨塔的塔顶粗氨气冷凝器作为脱酸塔和水塔的再沸器,利用差压精馏技术,实现了热源的阶梯综合利用,降低了废水处理的能量消耗,大大节省了蒸汽和循环水的用量。具体的说是一种通过设备间的耦合,利用差压精馏技术,同时回收煤气化废水中的氨和酚,达到废水处理回收利用过程中节能降耗的目的。本发明解决了煤气化过程中酚氨废水回收利用中能量消耗高的技术难题。实现了能量的综合利用,具有很高的社会价值及经济价值。

权利要求书

1.一种节能的酚氨废水回收处理方法,其特征在于按如下的步骤进行:

(1)废水脱酸

从煤气水分离器输送过来的酚氨废水,经过除悬浮物、焦油及轻油分成两股进入脱 酸塔:一股常温条件下直接进入脱酸塔塔顶;另一股采用脱氨塔底废水预热经过预热器 后,在温度40~110℃,从脱酸塔中部进入;酸性气从塔顶排出;脱酸后酚氨废水温度 达到100~115℃,塔底操作压力为30~100kPa(g),塔顶酸性气在温度30~45℃排出;其 中脱酸塔塔顶操作压力为0~50kPa(g),操作温度控制在30~115℃;其中所述的脱酸塔 指的是填料塔,板式塔或填料与板式塔相结合的混合结构塔;

(2)废水脱氨与氨水制备

自脱酸塔底排出的脱酸后废水,经过脱氨塔底废水预热器预热,在温度125~145℃, 进入脱氨塔中上部;塔底排出脱氨后的废水,经过给原料两次预热,并采用冷却水冷却 后,温度降为20~50℃,送到酚萃取单元;氨浓缩塔顶排出粗氨气,温度为135~145℃, 粗氨气采用二次冷凝的方法进行浓缩,其中一次冷凝放出的热量同时作为脱酸塔和水塔 的再沸器热源;粗氨气二次冷凝后,温度控制在60~80℃,进入二分分相罐排出浓度较 高的氨气,此氨气进入氨浓缩塔底部,被工艺水吸收后,制备成氨水;

其中脱氨塔塔顶操作压力为350~500kPa(g),操作温度为135~163℃;脱氨底再沸 器采用饱和蒸汽作为热源;氨浓缩塔顶操作压力为0~50kPa(g),操作温度为20~80℃;

所述脱氨塔和氨浓缩塔指的是填料塔,板式塔或填料与板式塔相结合的混合结构 塔;

(3)酚萃取及溶剂蒸馏

经过脱酸、脱氨,经冷却器后的废水pH值在7.0-8.0,采用逆流萃取的方法萃取回 收废水中的酚,得到的富含酚的萃取相进入酚塔,进行溶剂蒸馏,塔顶回收溶剂,塔底 得到粗酚产品;被萃取后的含有溶剂和微量酚的废水经预热后送到水塔回收溶剂;

其中塔顶回收的溶剂为醚类溶剂;萃取过程的操作温度为20~50℃;酚塔操作压力 为0~50kPa(g),酚塔的操作温度为60~230℃,酚氨塔塔底采用再沸器加热,加热热源 为蒸汽;

所述的酚塔是采用填料塔,板式塔,或填料与板式塔相结合的混合结构塔。

(4)废水中溶剂的回收

被溶剂萃取酚后的废水从萃取设备送出后,经过预热器与水塔塔底换热后,温度达 到70~95℃,进入水塔的顶部,经过精馏后,塔顶排出溶剂,塔底得到净化水,净化经 水冷却后去生化处理;其中水塔操作压力为0~50kPa(g),水塔的操作温度为60~120℃, 水塔塔底再沸器利用脱氨塔顶粗氨气为加热热源;所述的水塔采用填料塔,板式塔,或 填料与板式塔相结合的混合结构塔。

2.权利要求1所述的处理方法,其中所述的逆流萃取方法所用的设备为:转盘塔、 填料塔、喷淋塔、筛板塔、振动筛板塔、多级串联的混合澄清槽、多级串联的泵-混合 器多级萃取设备。

说明书

一种节能的酚氨废水回收处理方法

技术领域:

本发明涉及一种含酚和氨的废水的处理方法,具体的说是一种通过设备间的耦合, 利用差压精馏技术,同时回收煤气化废水中的氨和酚,达到废水处理回收利用过程中节 能降耗的目的。

背景技术

煤的气化技术是高效利用煤炭的有效方法,广泛应用于煤制天然气、合成氨和甲醇 等工业中。在该工艺过程中会产生大量的废水,其中含有大量的悬浮物、焦油、轻油、 脂肪酸、二氧化碳、硫化氢、氨、酚等,必须经过处理后才能加以回收利用。

含酚废水处理的传统工艺为的脱酸-酚萃取-脱氨-溶剂回收工艺流程。实际生产中, 由于废水的pH值在9左右,对萃取效果影响很大,而工艺流程中脱氨部分又在萃取之后 进行,即使萃取剂量增加也难以达到良好的萃取效果,从而降低了废水的可生化性,同 时还伴有铵盐结晶堵塞设备、水塔侧线夹带溶剂、酚塔超负荷运行等问题,严重影响生 产的正常操作周期。

申请号201010227835.2,2010年7月12日公开,《碎煤加压气化含酚废水的处理方 法》。该发明专利介绍了一种碎煤加压气化含酚废水的处理方法,将来自碎煤加压气化的 先经过去除悬浮物、焦油及部分轻油,再进行脱酸含酚废水,经过滤后从洗涤塔上部进 入洗涤塔,CO2气体从洗涤塔下部进入洗涤塔,CO2气体从洗涤塔顶部进入饱和塔下部, 含酚废水从洗涤塔中部出来进入饱和塔下部,酸性气体从饱和塔顶部排出,酸气饱和后 的含酚废水从饱和塔底部排出后从萃取塔上部进入萃取塔内,萃取剂从萃取塔下部进入 萃取塔,脱酚后的废水自萃取塔底部流出后去氨回收装置,萃取剂从萃取塔顶部流出送 至萃取剂加热器进入溶剂蒸馏塔得到萃取剂(塔顶)和含酚混合物(塔底)。含酚混合物 进入酚塔使溶剂从酚中解吸出来,酚塔底部的粗酚送至罐区,不凝气体进入排气洗涤塔, 从排气洗涤塔顶部出来的不凝气体返回到饱和塔。此发明为了增加酚萃取的效果,采用 CO2酸性气对废水进行了饱和,使废水的pH值达到6.5-7.5,增加萃取酚的效率;同时将 溶剂再生改为了串联两塔再生,一塔主要脱除一部分溶剂和CO2,二塔脱除剩余的溶剂, 得到粗粉产品;为了使脱除的CO2循环利用,又增加了排气洗涤塔。此发明在原传统工 艺的基础上,增加了很多塔设备,以保证酚萃取的效果,增加了设备投资,而且采用两 塔串联溶剂再生,增加了蒸汽消耗。

发明内容

本发明的目的在于克服现有技术的缺点与不足,提供一种含酚和氨的废水的处理方 法,具体的说是一种通过设备间的耦合,利用差压精馏技术,同时回收煤气化废水中的 氨和酚,达到废水处理回收利用过程中节能50%以上降耗的目的。

本发明解决了煤气化过程中酚氨废水回收利用中能量消耗高的技术难题,发明了一 种全新的同时回收酚和氨的废水处理新工艺。此工艺通过塔设备间耦合,采用热集成的 方法,同时高效回收废水中的氨和酚,达到节能减排的效果。

为实现上述目的本发明提供了如下的技术方案:

一种含酚氨的废水的处理方法,其特征在于按如下的步骤进行:

(1)废水脱酸

从煤气水分离器输送过来的酚氨废水,分成两股进入脱酸塔:一股常温条件下直接 进入脱酸塔塔顶;另一股采用脱氨塔底废水预热经过预热器后,在温度80~110℃,从脱 酸塔中部进入;酸性气从塔顶排出;脱酸后酚氨废水温度达到100~115℃,从塔底排出; 其中脱酸塔塔顶操作压力为0~50kPa(g),操作温度控制在30~115℃;其中所述的脱酸塔 指的是填料塔,板式塔或填料与板式塔相结合的混合结构塔;

(2)废水脱氨与氨水制备

自脱酸塔底排出的脱酸后废水,经过脱氨塔底废水预热器预热,在温度125~145℃, 进入脱氨塔中上部;塔底排出脱氨后的废水,经过给原料两次预热,并采用冷却水冷却 后,温度降为20~50℃,送到酚萃取单元;氨浓缩塔顶排出粗氨气,温度为135~145℃, 粗氨气采用二次冷凝的方法进行浓缩,其中一次冷凝放出的热量同时作为脱酸塔和水塔 的再沸器热源;粗氨气二次冷凝后,温度控制在60~80℃,进入二分分相罐排出浓度较高 的氨气,此氨气进入氨浓缩塔底部,被工艺水吸收后,制备成氨水;

其中脱氨塔塔顶操作压力为350~500kPa(g),操作温度为135~163℃;脱氨底再沸器 采用饱和蒸汽作为热源;氨浓缩塔顶操作压力为0~50kPa(g),操作温度为20~80℃;

所述脱氨塔和氨浓缩塔指的是填料塔,板式塔或填料与板式塔相结合的混合结构塔;

(3)酚萃取及溶剂蒸馏

经过脱酸、脱氨,经冷却器后的废水pH值在7.0-8.0,采用逆流萃取的方法萃取回收 废水中的酚,得到的富含酚的萃取相进入酚塔,进行溶剂蒸馏,塔顶回收溶剂,塔底得 到粗酚产品;被萃取后的含有溶剂和微量酚的废水经预热后送到水塔回收溶剂;

其中塔顶回收的溶剂为醚类溶剂;萃取过程的操作温度为20~50℃;酚塔操作压力为 0~50kPa(g),酚塔的操作温度为60~230℃,酚氨塔塔底采用再沸器加热,加热热源为蒸 汽。所述的酚塔是采用填料塔,板式塔,或填料与板式塔相结合的混合结构塔。

(4)废水中溶剂的回收

被溶剂萃取酚后的废水从萃取设备送出后,经过预热器与水塔塔底换热后,温度达 到70~95℃,进入水塔的顶部,经过精馏后,塔顶排出溶剂,塔底得到净化水,净化经水 冷却后去生化处理;其中水塔操作压力为0~50kPa(g),水塔的操作温度为60~120℃, 水塔塔底再沸器利用脱氨塔顶粗氨气为加热热源;所述的水塔采用填料塔,板式塔,或 填料与板式塔相结合的混合结构塔。

本发明所述的逆流萃取方法所用的设备为:转盘塔、填料塔、喷淋塔、筛板塔、振 动筛板塔、多级串联的混合澄清槽、多级串联的泵-混合器多级萃取设备。

本发明更加详细的的工艺处理方法如下:

(1)废水脱酸

经过除悬浮物、焦油及轻油后的酚氨废水,分成两股进入脱酸塔:一股常温条件下 直接进入脱酸塔塔顶;另一股经过预热器二后(采用脱氨塔底废水预热)温度达到80~110 ℃,从脱酸塔中部进入。酸性气从塔顶排出,去硫回收装置;脱酸后废水温度达到100~115 ℃,从塔底排出。

脱酸塔塔顶操作压力为0~50kPa(g)(表压),操作温度为30~115℃。

脱酸塔底再沸器利用脱氨塔顶粗氨气为加热热源。

脱酸塔可以采用填料塔,板式塔,或填料与板式塔相结合的混合结构塔。

(2)废水脱氨与氨水制备

自脱酸塔底排出的脱酸后废水,经过预热器一后(采用脱氨塔底废水预热)温度达 到125~145℃,进入脱氨塔中上部。塔底排出脱氨后的废水,经过给原料两次预热,并采 用冷却水冷却后,温度降为20~50℃,去酚萃取单元。塔顶排出粗氨气,温度为135~145 ℃,粗氨气采用二次冷凝的方法进行浓缩,其中一次冷凝放出的热量同时作为脱酸塔和 水塔的再沸器热源。粗氨气二次冷凝后,温度将为60~80℃,进入二分分相罐排出浓度较 高的氨气,此氨气进入氨浓缩塔底部,被工艺水吸收后,制备成氨水。

脱氨塔塔顶操作压力为350~500kPa(g)(表压),操作温度为135~163℃。。

脱氨塔塔底采用再沸器加热,加热热源为蒸汽。

氨浓缩塔塔顶操作压力为0~50kPa(g)(表压),操作温度为20~80℃。

脱氨塔和氨浓缩塔可以采用填料塔,板式塔,或填料与板式塔相结合的混合结构塔。

(3)酚萃取及溶剂蒸馏

经过脱酸、脱氨,经冷却器一后的废水pH值在7.0-8.0,采用逆流萃取的方法萃取回 收废水中的酚。得到的富含酚的萃取相进入酚塔,进行溶剂蒸馏,塔顶回收溶剂,塔底 得到粗酚产品。被萃取后的含有溶剂和微量酚的废水经预热后去水塔回收溶剂。

采用的溶剂剂为醚类溶剂:如,异丙醚。

萃取过程的操作温度为20~50℃。

逆流萃取设备为:转盘塔、填料塔、喷淋塔、筛板塔、振动筛板塔、多级串联的混 合澄清槽、多级串联的泵-混合器等多级萃取设备。

酚塔操作压力为0~50kPa(g)(表压)。

酚塔的操作温度为60~230℃。

酚氨塔塔底采用再沸器加热,加热热源为蒸汽。

酚塔可以采用填料塔,板式塔,或填料与板式塔相结合的混合结构塔。

(4)废水中溶剂的回收

被溶剂萃取后的含有微量酚的废水中含有少量的溶剂,这部分溶剂必须回收。

被溶剂萃取酚后的废水从萃取设备送出后,经过预热器三与水塔塔底换热后温度达 到70~95℃,进入水塔的顶部,经过精馏后,塔顶排出溶剂,塔底得到净化水,净化经水 冷却后去生化处理。

水塔操作压力为0~50kPa(g)(表压)。

水塔的操作温度为60~120℃。

水塔塔底再沸器利用脱氨塔顶粗氨气为加热热源。

水塔可以采用填料塔,板式塔,或填料与板式塔相结合的混合结构塔。

本发明的含酚和氨的废水处理方法与现有的处理方法相比所具有的优点在于:

(1)文件1(申请号200810106916.X)只是一个简单的顺流流程而已,先脱除酸,再 脱除氨和挥发酚,通过三级分凝和油水分离器后,得到氨(98%以上)和轻油产品(挥发 酚)。期间全是单体设备在孤立的操作,没有设备间的耦合和能量的回收利用。

(2)中本发明,将脱酸塔和脱氨塔耦合为一体,利用脱氨塔顶的热量给脱酸底再沸 器加热,实现了能量的回收利用;脱酸塔和水塔也耦合为一体,利用脱氨塔顶的热量也 给水塔底再沸器加热,也实现了能量的回收利用。水塔和酚塔顶也实现了部分耦合,公 用一个溶剂储罐。

(3)本发明脱氨塔并不脱除挥发酚,得不到轻油产品(挥发酚)。本发明得到的产 品是氨水和酚混合物(挥发酚和难挥发酚混合物)。

本发明的最大特点是:通过多台设备间的耦合,利用差压精馏技术,达到了节能降 耗的目的。

(4)本发明通过脱酸塔、脱氨塔和水塔之间设备的耦合,即脱氨塔的塔顶粗氨气冷凝 器作为脱酸塔和水塔的再沸器,利用差压精馏技术,实现了热源的阶梯综合利用,降低 了废水处理的能力消耗,大大节省了蒸汽和循环水的用量。同时可以较彻底地脱除酸性 气体和氨,可以将酸性气体的残留量降低至10mg/L以下,总氨含量降低至100mg /L以下,从而避免了氨对酚萃取过程的影响和后续废水生化处理的影响。

(5)由于设备间的耦合,使装置中设备的数量明显减少,减少了脱酸塔再沸器、水 塔再沸器、酚塔溶剂储罐等设备,以75t/h废水规模,减少投资约200万元,可大幅度提 高酚的脱除率或者减少萃取段的操作费用,并有效地将挥发酚从氨水中分离出来,氨水 中的挥发酚酸性气体含量可降低至10m g/L以下,减轻后续氨精制的能耗和净化负荷。

(6)通过差压精馏技术实现了能量的综合利用,节约了蒸汽、循环水、电力。