申请日2010.05.05

公开(公告)日2010.09.08

IPC分类号C02F3/30; C02F9/14

摘要

本发明涉及一种薯类酒精(也称乙醇)废水处理过程好氧污泥零排放工艺,该工艺包括两级厌氧、好氧、渣泥干燥燃烧、好氧污泥回等过程,好氧罐排出的好氧污泥返回至一级厌氧罐,通过厌氧操作将其中的有机物继续厌氧消化,不能降解的固相物通过厌氧操作改性后作为厌氧渣泥排出,没有好氧污泥排放。该发明提高了沼气收率,实现了好氧污泥零排放,解决了目前薯类乙醇废水处理过程中,好氧污泥含水量高,处理费用高、污染环境等问题,解决了制约薯类乙醇生产实现清洁生产的关键技术瓶颈。

权利要求书

1.一种薯类酒精废水处理过程好氧污泥零排放工艺,其特征是工艺包括一级厌氧、液固分离、渣泥干燥、二级厌氧、好氧污泥回用、好氧及深度处理过程;好氧罐(5)排出的好氧污泥返回至一级厌氧罐(1),通过厌氧操作将其中的有机物继续厌氧消化,不能降解的固相物通过厌氧操作改性后作为厌氧渣泥排出,没有好氧污泥排放。

2.如权利要求1所述的工艺,其特征是来自薯类乙醇生产过程的废水,废水的COD浓度为30000~80000mg/L。

3.如权利要求1所述的工艺,其特征是一级厌氧罐(1)设置换热器,一级厌氧操作温度控制为55~65℃范围,对于厌氧操作温度范围内选定的操作温度,一级厌氧操作24小时温度变化小于0.5℃。

4.如权利要求1所述的工艺,其特征是所述的液固分离是液固分离机(2)分离出的含水量为60~85%的薯类渣泥送至渣泥干燥装置(3)干燥,烘干后得到的干渣泥返回渣泥干燥装置作为燃料使用。

说明书

薯类酒精废水处理过程好氧污泥零排放工艺

技术领域

本发明涉及一种薯类酒精(也称乙醇)废水处理过程好氧污泥零排放工艺,该工艺包括两级厌氧、好氧、渣泥干燥燃烧、好氧污泥回等过程,该发明提高了沼气收率,实现了好氧污泥零排放,解决了目前薯类乙醇废水处理过程中,好氧污泥含水量高,处理费用高、污染环境等问题,解决了制约薯类乙醇生产实现清洁生产的关键技术瓶颈。

背景技术

以生物质为原料生产的生物乙醇是一种可再生的重要基础原料及产品。近年来,随着新型替代能源燃料乙醇产业的发展,单纯以玉米等农作物为原料生产生物乙醇产品,会产生与人争粮的新问题。因此,近年来,以“非粮为主”发展生物乙醇成为世界范围内生物乙醇技术发展趋势,以及我国能源政策和资金扶持的重点。

薯类乙醇原料主要包括木薯和红薯等根生的淀粉质原料,由于它有加工性能良好,以及不与粮争地的优点,已被人们公认为是一种有很大发展潜力的酒精非粮生产原料。根据国家燃料乙醇发展规划,我国广西、云南和江西等南方地区将以木薯原料为主生产燃料乙醇;山东、江苏和河北等北方地区将以红薯原料为主生产燃料乙醇,因此,开发薯类乙醇清洁低碳生产技术具有重要的意义,而薯类乙醇废水处理技术作为薯类乙醇生产实现低碳清洁生产的技术关键,制约着薯类乙醇产业的健康发展,越来越受到业界的关注。

薯类乙醇生产过程中排放的酒精废水(也称酒精废醪液)是一种高浓度、高温度、高悬浮物、粘度大、呈酸性的有机废水,废水中主要含有残余淀粉、糖、粗蛋白、纤维素、各种无机盐及菌蛋白等物质,约占悬浮固体含量的60%~80%。新鲜生物乙醇废水的排放温度为60~100℃,pH值为3~5,COD浓度为30000~80000mg/L,可生化性较强,具有潜在的资源可利用特性。

目前,薯类乙醇废水处理通常采用“一级厌氧+好氧”工艺处理,但传统的“一级厌氧+好氧”工艺存在着好氧污泥含水量高,处理困难,废水不能达标排放,运行费用较高等问题,一直困扰着薯类乙醇生产企业。

传统的薯类乙醇全糟废水通常采用简单的“一级厌氧+好氧”工艺处理。其工艺过程为:来自薯类乙醇生产过程的废水,在露天状态下进行脱沙后,直接送入厌氧罐进行厌氧处理,进入厌氧罐的量及温度受酒精装置来料量及外界的影响加大,

当外界温度变化较大时,厌氧操作温度变化较大,控制困难,厌氧操作不稳定,厌氧后的废水COD含量不稳定,经常发生异常发酵,使厌氧操作不能正常连续进行,如果好氧污泥再返回厌氧罐处理,会对厌氧操作温度等产生更不利的影响,好氧污泥回用工艺无法实现;厌氧后的废水送入液固分离装置,薯类渣泥(也叫厌氧污泥)发酵后作为肥料使用,该制肥操作占地较大,沤肥操作对环境有一定的影响;来自液固分离装置得清液送至好氧罐进行好氧操作,通过好氧处理后的废水再通化学过药剂的深度处理可以达标排放。由于采用一级厌氧操作,进入好氧罐的废水的COD较高,通常大于11000mg/L,好氧罐操作过程排出的好氧污泥的数量较大,脱水后的污泥含水量高,污泥含水量通常高达90%以上,干燥焚烧费用较高,主要通过露天发酵制肥,污泥堆放占地面积大,污染环境,因此,厌氧污泥及好氧污泥的低成本清洁处理问题,一直困扰着薯类乙醇生产企业。鉴于传统的薯类乙醇废水工艺存在的问题,本发明开发了一种薯类酒精废水处理过程好氧污泥零排放工艺。

发明内容

本发明涉及的一种薯类酒精废水处理过程好氧污泥零排放工艺,具体技术方案及特征如下:

一种薯类酒精废水处理过程好氧污泥零排放工艺,工艺包括一级厌氧、液固分离、渣泥干燥、二级厌氧、好氧污泥回用、好氧及深度处理过程;好氧罐5排出的好氧污泥返回至一级厌氧罐1,通过厌氧操作将其中的有机物继续厌氧消化,不能降解的固相物通过厌氧操作改性后作为厌氧渣泥排出,没有好氧污泥排放。

来自薯类乙醇生产过程的废水,废水的COD浓度为30000~80000mg/L。

一级厌氧罐1设置换热器,一级厌氧操作温度控制为55~65℃范围,对于厌氧操作温度范围内选定的操作温度,一级厌氧操作24小时温度变化小于0.5℃。

液固分离是液固分离机2分离出的含水量为60~85%的薯类渣泥送至渣泥干燥装置3干燥,烘干后得到的干渣泥返回渣泥干燥装置作为燃料使用。

自薯类乙醇生产过程的废水,首先送入厌氧罐1进行一级厌氧处理,厌氧罐的厌氧温度通过一级厌氧罐设置的换热器进行控制,厌氧操作温度控制为55~65℃范围,对于温度范围内选定的操作温度,24小时温度变化小于0.5℃,厌氧操作温度不随进料机外界温度变化而变化,解决了厌氧操作温度对厌氧操作的敏感影响,厌氧操作稳定高效,使好氧污泥有条件连续返回厌氧罐,不破坏厌氧正常操作。一级厌氧后的废水送入液固分离机2,液固分离机2分离出的含水量为60-85%的薯类渣泥(也叫厌氧污泥)送至渣泥干燥装置3干燥,烘干后得到的干渣泥返回渣泥干燥装置3作为燃料使用,剩余的干渣泥可作为其它锅炉的燃料使用,薯类渣泥(也叫厌氧污泥)不需发酵制肥,对环境没有不利影响;

好氧罐5的进水为二级厌氧水的出水,COD浓度远远小于一级厌氧水的出水,使得本发明的好氧罐5排出的好氧污泥的数量远远低于传统的薯类乙醇废水通常采用“一级厌氧+好氧”工艺所产生的好氧污泥量;另外,实现一级厌氧操作温度的有效控制及厌氧操作的稳定高效。以上原因使得好氧罐5排出的好氧污泥可以全部返回至一级厌氧罐1,对一级厌氧操作影响较小,通过厌氧操作将其中的有机物继续厌氧消化,不能降解的固相物通过厌氧操作改性后作为厌氧渣泥排出,提高了沼气收率,实现了好氧污泥零排放。

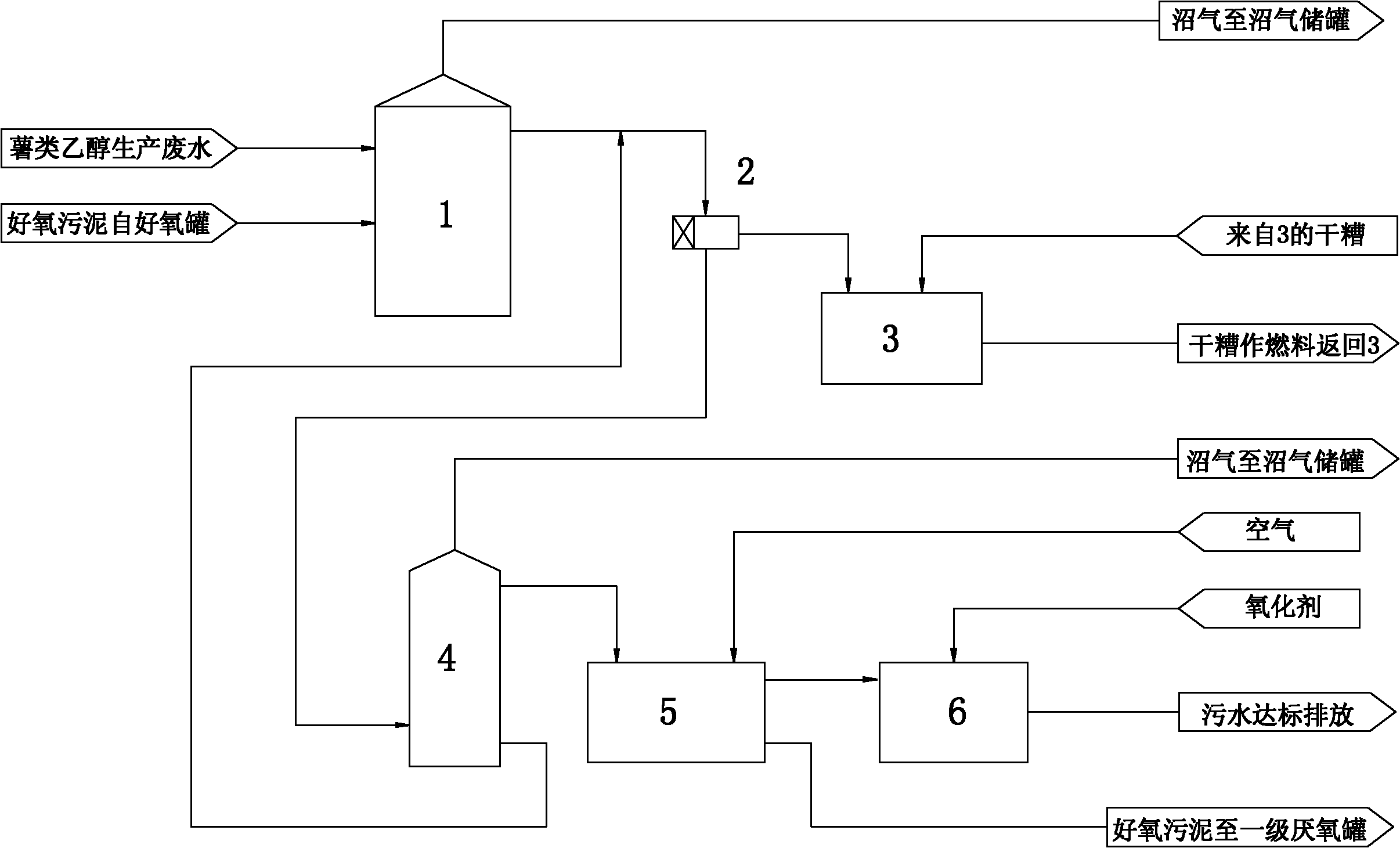

薯类酒精废水处理过程好氧污泥零排放工艺具体流程参见附图-薯类酒精废水处理过程好氧污泥零排放工艺流程图。

具体操作流程详细说明如下:

来自薯类乙醇生产过程的COD浓度为30000~80000mg/L的废水,送至一级厌氧罐1,同时,来自好氧罐5的好氧污泥也送至一级厌氧罐1,一级厌氧罐1设置换热器,控制一级厌氧罐1的操作温度,一次厌氧罐1为全混合式高温厌氧反应器,厌氧操作温度控制为55~65℃,厌氧操作24小时温度变化小于0.5℃。废水经一次厌氧处理后,得到COD小于11000mg/L的一次厌氧水出水,一级厌氧操作产生的沼气送至沼气储罐,沼气中甲烷纯度为50~65%,一次厌氧罐1排放的含有大量薯类渣泥的一次厌氧出水送至液固分离机2进行液固分离操作,分离出的一次厌氧水送至二级厌氧罐4。

液固分离机2分离出的含水量为60-85%的薯类渣泥送至渣泥干燥装置3干燥,烘干后得到的干糟返回渣泥干燥装置3作为燃料使用。

二级厌氧罐4设置内废水冷却塔,控制二级厌氧罐4的操作温度为33~38℃,定期排放的厌氧污泥也送至固分离机2进行液固分离操作,二级厌氧水的出水COD浓度小于2000mg/L,并送至好氧罐5进行通入空气的好氧处理。

二级厌氧水通过在好氧罐5中的好氧操作,使出水得COD浓度为300mg/L以下,再送入废水深度处理装置6继续处理,好氧罐5排出的好氧污泥返回一级厌氧罐1,通过厌氧罐将其中的有机物继续厌氧消化,不能降解的固相物通过厌氧改性后随厌氧污泥排放,实现好氧污泥零排放。

好氧罐出水送至废水深度处理装置6,通过投加臭氧等氧化剂对好氧水进行进一步深度氧化处理,深度处理后的污水COD的浓度可小于100mg/L,实现污水达标排放。

本发明涉及的一种薯类酒精废水处理过程好氧污泥零排放工艺,其特征是:

来自薯类乙醇生产过程的废水,废水的COD浓度为30000~80000mg/L,工艺主要包括一级厌氧、液固分离、渣泥干燥、二级厌氧、好氧污泥回用、好氧及深度处理等过程;

一级厌氧罐1设置换热器,控制一级厌氧罐1的厌氧操作温度24小时变化小于0.5℃;

好氧罐5排出的好氧污泥返回至一级厌氧罐1,通过厌氧操作将其中的有机物继续厌氧消化,不能降解的固相物通过厌氧操作改性后作为厌氧渣泥排出,没有好氧污泥排放。

液固分离机2分离出的含水量为60~85%的薯类渣泥送至渣泥干燥装置3干燥,烘干后得到的干渣泥返回渣泥干燥装置3作为燃料使用。

本发明涉及一种薯类酒精废水处理过程好氧污泥零排放工艺,该工艺采用两级厌氧、渣泥燃烧、好氧污泥回等技术,提高了沼气收率,实现了好氧污泥零排放,经济和社会效益明显,真正实现了薯类乙醇生产的清洁生产模式。