申请日2009.06.17

公开(公告)日2009.11.04

IPC分类号C02F9/14; C02F3/30; C02F1/66

摘要

本发明涉及一种废水脱氮处理工艺包括以下步骤:通过好氧池中的pH仪在线监测池中废水的pH值,将pH值控制在7.4~8.3的范围内;通过好氧池中的在线溶解氧测定仪在线监测池中废水的溶解氧浓度,再通过变频器调节鼓风机的转速进而调节曝气量,从而控制溶解氧浓度在0.5毫克/升~1毫克/升。本发明具有以下优势:一是节能:在硝化过程中,供氧量可以节省近25%,降低了能耗;二是节约外加碳源:在反硝化过程中,可以减少40%的有机碳源;三是可以减少剩余污泥产量:在短程硝化过程中,可以减少24%~33%的产泥,在反硝化过程中,可以减少50%的产泥。

权利要求书

1.一种废水脱氮处理工艺,其特征在于,该处理工艺包括以下步骤:

步骤10、通过好氧池中的pH仪在线监测池中废水的pH值,将pH值控 制在7.4~8.3的范围内;

步骤20、通过好氧池中的在线溶解氧测定仪在线监测池中废水的溶解氧 浓度,再通过变频器调节鼓风机的转速进而调节曝气量,从而控制溶解氧浓 度在0.5毫克/升~1毫克/升。

2.根据权利要求1所述的废水脱氮处理工艺,其特征在于,所述步骤 10包括以下步骤:

步骤101、当在线监测池中废水的PH值低于7.4时,通过控制加药计量 泵出口的开启度控制碱性药剂的加入量,使废水的PH值在7.4~8.3范围内。

3.根据权利要求2所述的废水脱氮处理工艺,其特征在于,所述碱性 药剂为碳酸钠。

4.根据权利要求1所述的废水脱氮处理工艺,其特征在于,所述步骤 10包括以下步骤:

步骤102、当在线监测池中废水的PH值高于8.3时,通过控制加药计量 泵出口的开启度控制酸性药剂的加入量,使废水的PH值在7.4~8.3范围内。

5.根据权利要求4所述的废水脱氮处理工艺,其特征在于,所述酸性 药剂为乙酸。

6.根据权利要求1所述的废水脱氮处理工艺,其特征在于,所述步骤 20包括以下步骤:

通过好氧池中的在线溶解氧测定仪在线监测池中废水的溶解氧浓度,并 将测出的溶解氧信号送到控制系统中,所述控制系统通过变频器调节鼓风机 的转速进而调节曝气量,从而控制溶解氧浓度在0.5毫克/升~1毫克/升。

7.根据权利要求6所述的废水脱氮处理工艺,其特征在于,所述控制 系统为可编程序控制器或者分散式控制系统。

8.根据权利要求1至7任一所述的废水脱氮处理工艺,其特征在于, 所述好氧池的温度为5℃~20℃。

说明书

一种废水脱氮处理工艺

技术领域

本发明涉及一种废水处理工艺,尤其涉及一种废水脱氮处理工艺。

背景技术

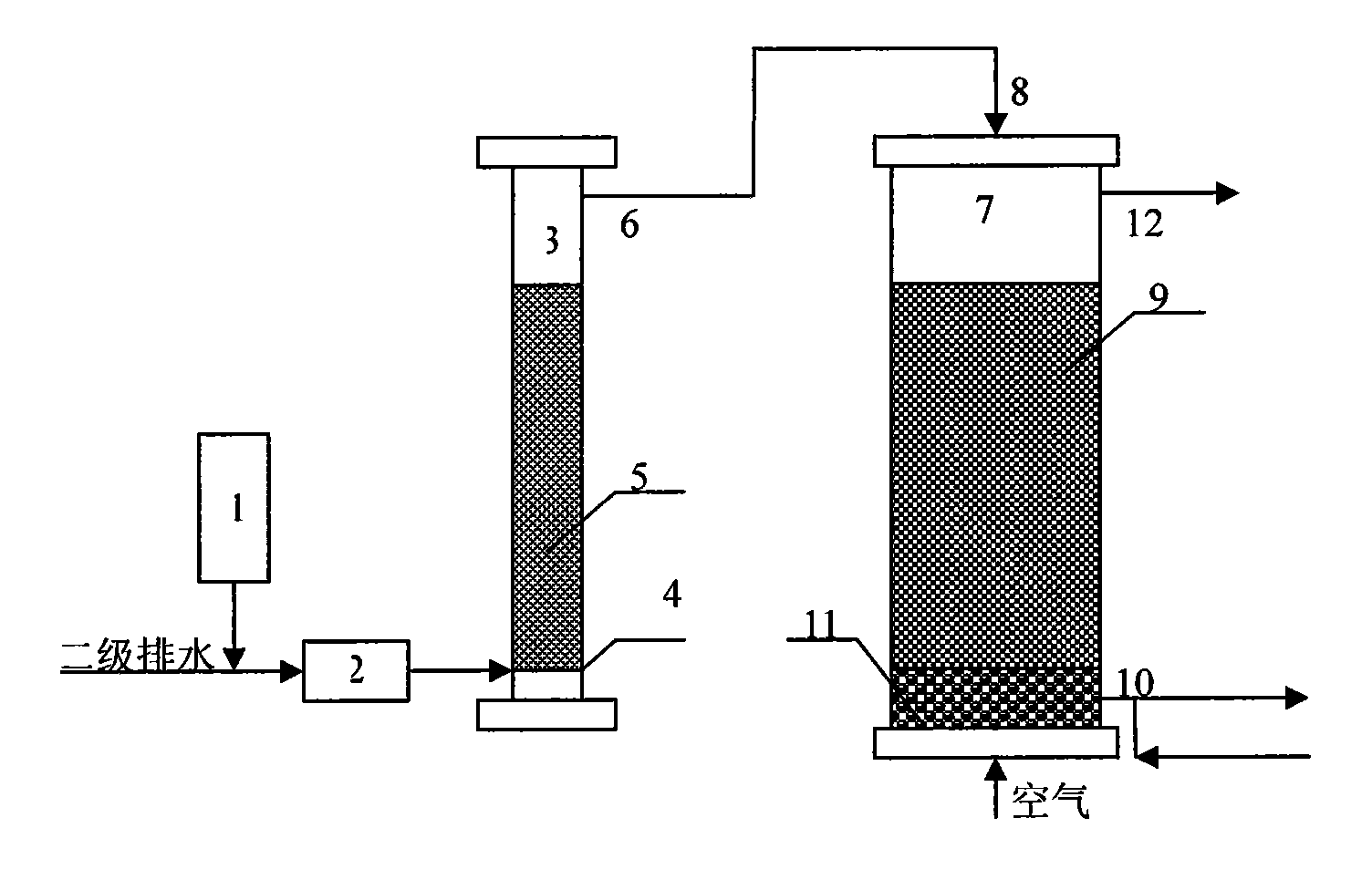

A/O脱氮工艺是80年代初开发出来的工艺流程。废水经预处理和一级处 理后,首先进入A池即缺氧池,利用氨化菌将废水中有机氮转化成NH3-N, 与原废水中的NH3-N一并进入好氧池。在O池即好氧池中,除与常规活性污 泥法一样对含碳有机物进行氧化外,在适宜的条件下,利用亚硝化菌及硝化 菌,将废水中NH3-N硝化生成NOx--N。为了达到废水脱氮的目的,好氧池中 硝化混合液通过内循环回流到缺氧池,利用原废水中有机碳作为电子供体进 行反硝化,将NOx--N还原成氮气。

与传统生物脱氮工艺相比,A/O系统可利用原废水中的有机物作为碳源 进行反硝化,达到同时降低COD和脱氮的目的,并且对于低C/N比废水处理 无疑可以减少外投碳源量。缺氧池设在好氧池之前,当水中碱度不足时,由 于反硝化可增加碱度,因而可以补偿部分硝化过程中对碱度的消耗。

A/O工艺只有一个污泥系统,混合菌群交替处于好氧和缺氧状态,有机 物浓度高低交替的条件,有利于控制污泥膨胀。近十几年来A/O工艺在国内 外的应用发展较快,被认为是解决城市污水及含氮工业废水氮污染的有效工 艺。

在传统硝化工艺中,一直把氨彻底氧化为硝酸盐(NH4+→NO2-→NO3-,全 程硝化)。废水生物脱氮之所以长期采用全程硝化和全程反硝化,主要原因 有:

(1)最初应用硝化工艺的目的是为了消除氨对水体的不良影响,如果 硝化不彻底,产生的亚硝酸盐是“三致”物质,会对水生生物以及人类安全 产生不良影响;

(2)亚硝酸盐极易进一步反应生产硝酸盐,很少出现亚硝酸盐的积累;

(3)亚硝酸盐依然具有耗氧能力,会继续消耗水体中的溶解氧(DO);

(4)亚硝酸细菌与硝酸细菌普遍存在,工程上很难将它们严格分开;

(5)由于硝化工艺进行到硝酸盐阶段,反硝化工艺只能以硝酸盐为基 质进行全程反硝化。

但是,在废水脱氮中,全程硝化并非必要,把氨氧化成亚硝酸盐(NH4+ →NO2-)也能取得相同的效果。从反应过程来看,硝化过程中的NO2-→NO3-与 反硝化过程中的NO3-→NO2-是一段多走的路程,将其从工艺中省去同样能实现 废水脱氮。

发明内容

本发明针对在废水脱氮中,全程硝化并非必要,从反应过程来看,硝化 过程中的NO2-→NO3-与反硝化过程中的NO3-→NO2-是一段多走的路程的不足, 提供一种废水脱氮处理工艺。

本发明解决上述技术问题的技术方案如下:一种废水脱氮处理工艺包括 以下步骤:

步骤10、通过好氧池中的pH仪在线监测池中废水的pH值,将pH值控 制在7.4~8.3的范围内;

步骤20、通过好氧池中的在线溶解氧测定仪在线监测池中废水的溶解氧 浓度,再通过变频器调节鼓风机的转速进而调节曝气量,从而控制溶解氧浓 度在0.5毫克/升~1毫克/升。

本发明的有益效果是:与传统废水脱氮工艺过程相比,本发明具有以下 优势:一是节能:在硝化过程中,供氧量可以节省近25%,降低了能耗;二 是节约外加碳源:在反硝化过程中,可以减少40%的有机碳源;三是可以减 少剩余污泥产量:在短程硝化过程中,可以减少24%~33%的产泥,在反硝化 过程中,可以减少50%的产泥。

所述步骤10包括以下步骤:步骤101、当在线监测池中废水的PH值低 于7.4时,通过控制加药计量泵出口的开启度控制碱性药剂的加入量,使废 水的PH值在7.4~8.3范围内。

进一步,所述碱性药剂为碳酸钠。

进一步,所述步骤10包括以下步骤:步骤102、当在线监测池中废水的 PH值高于8.3时,通过控制加药计量泵出口的开启度控制酸性药剂的加入 量,使废水的PH值在7.4~8.3范围内。

进一步,所述酸性药剂为乙酸。

进一步,所述步骤20包括以下步骤:通过好氧池中的在线溶解氧测定 仪在线监测池中废水的溶解氧浓度,并将测出的溶解氧信号送到控制系统中, 所述控制系统通过变频器调节鼓风机的转速进而调节曝气量,从而控制溶解 氧浓度在0.5毫克/升~1毫克/升。

进一步,所述控制系统为可编程序控制器或者分散式控制系统。

进一步,所述好氧池的温度为5℃~20℃。

具体实施方式

以下对本发明的原理和特征进行描述,所举实例只用于解释本发明,并 非用于限定本发明的范围。

本发明废水脱氮处理工艺包括以下步骤:

步骤10、通过好氧池中的pH仪在线监测池中废水的pH值,将pH值控 制在7.4~8.3的范围内。

当在线监测池中废水的PH值低于7.4时,通过控制加药计量泵出口的 开启度控制碱性药剂的加入量,使废水的PH值在7.4~8.3范围内。所述碱 性药剂为碳酸钠。

当在线监测池中废水的PH值高于8.3时,通过控制加药计量泵出口的 开启度控制酸性药剂的加入量,使废水的PH值在7.4~8.3范围内。所述酸 性药剂为乙酸。

所述好氧池的温度为5℃~20℃。

所述好氧池的进水氨氮浓度为煤化工废水氨氮浓度,游离氨的浓度为 0.1mg/L~1.0mg/L。

根据水中氨的离解平衡方程:

NH3+H2O□ NH4++OH- (1)

游离氨的浓度可按式(2)求得:

式(2)中:Kb为氨的离解常数;Kw为水的离解常数,Kb/Kw=e[6344/(273+T)]

步骤20、通过好氧池中的在线溶解氧测定仪在线监测池中废水的溶解氧 浓度,再通过变频器调节鼓风机的转速进而调节曝气量,从而控制溶解氧浓 度在0.5毫克/升~1毫克/升。

通过好氧池中的在线溶解氧测定仪在线监测池中废水的溶解氧浓度,并 将测出的溶解氧信号送到控制系统中,所述控制系统通过变频器调节鼓风机 的转速进而调节曝气量,从而控制溶解氧浓度在0.5毫克/升~1毫克/升。 所述控制系统为可编程序控制器或者分散式控制系统。

所述步骤10和步骤20的先后顺序可以变化,即先执行步骤20,再执行 步骤10,而并不影响本发明废水脱氮处理工艺的实施效果。

本发明废水脱氮工艺针对氨氮浓度较高,C/N比较低的煤制烯烃废水的 脱氮处理,在A/O工艺的基础上开发了煤制烯烃低C/N比废水的短程硝化反 硝化脱氮技术。

在影响亚硝酸盐积累的多种因素中,DO浓度即溶解氧浓度不但是实现 A/O工艺短程硝化反硝化的主要影响因素,而且是最易于控制的因素。通过 提高温度来实现短程硝化反硝化显然是不经济的控制手段,并且有不少研究 表明在常温条件下可实现较好的短程硝化。所述O池通过pH仪在线监测池 中废水的pH值,可以控制投加的药剂量;当pH值、进水氨氮浓度和温度确 定后,游离氨(FA)的浓度也就确定了,剩下的主要因素就是DO浓度了, 通过在线溶解氧测定仪在线监测池中废水的溶解氧浓度,再通过变频器调节 鼓风机的转速进而调节曝气量,可以很容易控制所需要的溶解氧浓度。同时, 控制低的溶解氧浓度可以提高充氧效率,节约运行费用。因此无论从理论上 还是实际应用中,溶解氧浓度都是实现A/O工艺短程硝化反硝化的关键因素。

本发明实现了短程硝化反硝化,工艺操作运行灵活,这样不仅可以减少 曝气量,而且还能减少作为碳源的甲醇投加量,可谓一举多得。

与传统废水脱氮工艺过程相比,本发明具有以下优势:一是节能:在硝 化过程中,供氧量可以节省近25%,降低了能耗;二是节约外加碳源:在反 硝化过程中,可以减少40%的有机碳源;三是可以减少剩余污泥产量:在短 程硝化过程中,可以减少24%~33%的产泥,在反硝化过程中,可以减少50% 的产泥。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明 的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发 明的保护范围之内。