申请日2007.11.13

公开(公告)日2010.01.20

IPC分类号C07C53/06; C07C51/41; C02F1/52; C02F9/04; C02F1/40; C01B31/20

摘要

环氧酯废水回用处理方法,涉及从工业废水中回收资源生产化工产品的技术方法。本发明提出的工艺方案为:将环氧酯生产过程中的甲酸废水经隔油处理后,与碳酸钙反应得到甲酸钙溶液,经沉淀并进一步与碳酸钙多次中和后,通过向溶液投加混凝剂和沉淀剂,将重金属和固体杂质进一步去除,再经过滤、脱色、蒸发、干燥,最后得到甲酸钙粉末。本工艺可以适应饲料级和工业级等不同级别甲酸钙产品的生产,同时该工艺投资较少、收益高,并且副产的废气废水均可以回收再利用,既达到了减排废水的目的,又提高了经济效益。

权利要求书

1、环氧酯废水回用处理方法,所述废水为各种脂肪酸酯和植物油脂或回收的废油在甲酸 的催化下与氧化剂反应产生的,含有甲酸、过氧化氢、油脂类、少量过氧甲酸及微量重金属 等成分的混合水,其特征在于以下步骤:

(1)废水进入隔油池进行油水分离,上层浮油收集后回用于生产,下层清液输送至调节 池后进入反应器一:

(2)在反应器一中,甲酸废水与碳酸钙反应生成甲酸钙溶液,排出以二氧化碳为主的气 体,排气由二氧化碳回收系统回收食品级二氧化碳;

(3)甲酸钙溶液进入沉淀池,采用混凝沉淀的方法沉降溶液中的悬浮固体为污泥,上层 清液进入反应器二,污泥汇集于污泥斗中定期排入污泥池,再进入污泥干化场或采用压滤机 滤干,渗滤液通过废液回流系统回收再利用;

(4)甲酸钙溶液在反应器二中与碳酸钙进一步反应除去残留的甲酸,再经过滤后进入中 间池;依据废水中甲酸的含量设置两个以上的反应器进行多步中和;

(5)汇集于中间池中的甲酸钙溶液在进入滤罐前先与混凝剂和沉淀剂充分混合,药剂与 溶液中重金属和悬浮固体杂质作用形成絮凝沉淀,随水流带入滤罐滤除;

(6)经过滤后的甲酸钙溶液进入活性炭柱吸附脱色后蒸发浓缩,或直接进入蒸发系统蒸 发浓缩成甲酸钙晶液混合物;

(7)甲酸钙晶液混合物经过滤分离后形成湿物料的甲酸钙晶体,滤出的母液收集后再利 用;

(8)甲酸钙晶体再进入干燥系统,控制终产品的含水率达到相应等级产品的质量标准。

2、如权利要求1所述环氧酯废水回用处理方法,其特征在于步骤(1)所述隔油池采用 液位控制器自动出水;使用配制自动控制系统的曝气装置,工艺上采用间歇曝气。

3、如权利要求1所述环氧酯废水回用处理方法,其特征在于步骤(2)、(4)所述反应器一 和反应器二采用流化床、填料罐、平流式反应器或循环反应器,内部不设搅拌器,利用废水 的流速和浮力使碳酸钙填料处于流化状态,固液充分混合并反应。

4、如权利要求1所述环氧酯废水回用处理方法,其特征在于步骤(2)、(4)、(5)所述反应 器和滤罐均设置反冲洗管路,当容器内截留的固体杂质过多时,通过清水反冲或气水反冲将 填料中的杂质去除。

5、如权利要求1所述环氧酯废水回用处理方法,其特征在于步骤(3)所述污泥干化场 的四周铺设穿孔出水管,底部做防渗处理后铺上砂石,或直接采用压滤机进行压滤,污泥中 的甲酸钙溶液经过滤后回收再利用。

6、如权利要求1所述环氧酯废水回用处理方法,其特征在于步骤(4)所述的多步中和法 中反应器一的水流方向为由下至上,即先过滤后反应,反应器二的水流方向为由上至下, 即先反应后过滤。

7、如权利要求1所述环氧酯废水回用处理方法,其特征在于步骤(6)所述活性炭脱色 采用多级活性炭吸附柱脱色,内部装填颗粒活性炭、活性炭粉末、活性炭纤维或炭分子筛。

8、如权利要求1所述环氧酯废水回用处理方法,其特征在于步骤(6)所述蒸发系统采 用多效连续蒸发结晶器、机械压缩蒸发器、旋转蒸发器、薄膜蒸发器、离心式蒸发器和刮板 式蒸发器其一,工艺采用连续进料出料的方式;蒸发出料的晶液混合物先经过滤槽过滤后再 进行离心分离。

9、如权利要求1所述环氧酯废水回用处理方法,其特征在于步骤(8)所述干燥系统采 用隧道带式通风干燥器、气流干燥器、流化床干燥器、旋转闪蒸干燥器、滚筒一气流干燥器 和滚筒一耙式干燥器其一:湿物料连续定量地加入干燥机中,干燥合格的物料从出料口排出 经除尘器捕集后得到干燥成品,颗粒太大或湿度较高的物料被阻拦,在干燥机内继续得到进 一步干燥直至被带出。

10、如权利要求1所述环氧酯废水回用处理方法,其特征在于步骤(6)所述蒸发系统产生 的蒸汽冷凝水温在60~80℃,其热量回用于供暖系统、沐浴加热、普通工业加热、小型发 电机组、蓄热器,热水经冷却塔冷却后用于反应器和滤罐设备的反冲洗,反冲洗前反应器 和滤罐中的残液以及污泥滤液放空至回收沟内,通过废液回流系统回收后再利用。

说明书

环氧酯废水回用处理方法

技术领域

本发明属于化工以及环保技术领域,涉及从工业废水中回收资源生产化工产品的技术方 法,具体为从环氧酯废水中回收甲酸生产甲酸钙的工艺及设备。

背景技术

环氧酯增塑剂包括环氧甲酯、环氧大豆油等,这类产品的生产过程中会产生含有甲酸的 废水,其COD浓度高,处理难度较大,是化工废水处理中的难题之一。

目前环氧大豆油的生产方法主要采用无溶剂法,是以甲酸在催化剂作用下与双氧水反应 生成环氧化剂,然后在某一温度范围内将环氧化剂滴加到大豆油中,反应完毕后经碱洗、水 洗、减压蒸馏,最后得到产品。生产过程中在整个环氧反应体系里起媒介作用的甲酸,其浓 度由85%下降到3~15%后随废水排放。其废水pH值2~4,含油脂类500mg/L,甲酸约3~ 15%,过氧化氢约0.9%,还有少量过氧甲酸,COD浓度平均约20000mg/L。

环氧甲酯的生产方法与环氧大豆油类似,即在甲酸的催化下脂肪酸甲酯与双氧水发生环 氧化反应,反应产物经过静置分层、碱洗、水洗和减压蒸馏,最终得到成品。生产过程中作 为催化剂的甲酸其浓度由85%下降到5~25%后随废水排放,其废水pH值1~4,含油脂类 600mg/L,甲酸约5~25%,过氧化氢约0.6%,还有少量过氧甲酸,COD浓度平均约 25000mg/L。

环氧酯生产废水呈酸性,主要污染物质为甲酸,直接处理到达标排放的难度大且处理成 本很高。因此,必须回收环氧酯生产废水中的甲酸,实现资源化利用,降低废水处理成本的 同时增加经济效益。

从环氧大豆油废水中回收甲酸制取甲酸钙的方法(CN 1793103),阐述了一种利用碳酸钙 与环氧大豆油废水中甲酸进行反应,从而达到处理废水并制取甲酸钙产品的方法。其工艺方 案为:先将环氧大豆油废水隔油处理,然后将废水注入反应器中并在搅拌下加入碳酸钙,利 用氢氧化钙乳液调节溶液至pH6~8,再投加沉淀剂去除重金属杂质,用沉淀法和滤芯去除固 体杂质,最后将滤液蒸发结晶、离心分离和气流干燥得到甲酸产品。

本发明针对各类环氧酯(环氧甲酯、环氧大豆油等)生产废水的水质特征,提出了回收 废水中的甲酸生产甲酸钙产品的整套工艺,并且该工艺能同时回收生产过程中产生的废水废 气,做到充分利用资源,减少污染物的排放,甚至实现零排放。

发明内容

本发明的目的是提供一种回收环氧酯生产废水中的甲酸并采用碳酸钙中和法生产甲酸钙 产品的工艺路线,同时回收生产过程中的废水废气。旨在将回收资源并制备产品的理念运用 于实践中,从而实现工业化和规模化。通过资源的回收再利用,从而降低废水处理成本和减 少污染物的排放量,在保护环境的同时提高经济效益。

本发明提出了环氧酯废水回用处理的工艺方法。所述废水的来源为:各种脂肪酸酯和植 物油脂或回收的废油在甲酸的催化下与氧化剂反应产生的生产废水。因此,此类废水为各种 脂肪酸酯和植物油脂或回收的废油在甲酸的催化下与氧化剂反应产生的,含有甲酸、过氧化 氢、油脂类、少量过氧甲酸及微量重金属等成分的混合水。并且通过调整工艺中的个别工序, 可以生产不同等级的产品,以适应食品、化工、建材、制革、石油等各种行业的需求。

本发明的工艺流程包括以下步骤:

(1)废水先进入隔油池进行油水分离,上层浮油收集后回用于生产,下层清液输送至调 节池后进入反应器一。

(2)在反应器一中,甲酸废水与碳酸钙反应生成甲酸钙溶液。反应器一定期反冲洗,罐 内残液通过废液回流系统回收后再利用。反应器一排气由二氧化碳回收系统回收食品级二氧 化碳。

(3)甲酸钙溶液随后进入沉淀池(如斜管式、平流式、幅流式、竖流式等),采用混凝 沉淀的方法沉降溶液中的悬浮固体,上层清液随后进入反应器二。污泥汇集于污泥斗中定期 排入污泥池,再进入污泥干化场或者采用压滤机滤干,渗滤液通过废液回流系统回收再利用。

(4)甲酸钙溶液在反应器二中与碳酸钙进一步反应除去残留的甲酸,再经过滤后进入中 间池。反应器二定期反冲洗,罐内残液回收再利用。若废水中甲酸含量较高,两步中和后仍 有大量残留,则可以在反应器二之后再设若干反应器进行多步中和,以提高甲酸利用率。

(5)经过多步中和后,甲酸钙溶液粗品汇集于中间池中,溶液在进入滤罐前先与混凝剂 和沉淀剂充分混合,药剂与溶液中重金属和悬浮固体杂质作用形成絮凝沉淀,随水流带入滤 罐滤除。

(6)经过滤后的甲酸钙产品溶液具有一定的色度。根据产品质量的要求需进行脱色处理 的可以进入活性炭柱进行吸附脱色,无需脱色的溶液可以直接进入蒸发系统进行蒸发。

(7)甲酸钙成品溶液通过蒸发浓缩系统将部分水分除去,形成晶液混合物,再经过滤(如 滤槽、离心机等)、分离后形成湿物料。滤出的母液收集后再利用。

(8)初步滤干的甲酸钙晶体再进入干燥系统,控制产品的含水率,最后制得甲酸钙产品 并包装入库。

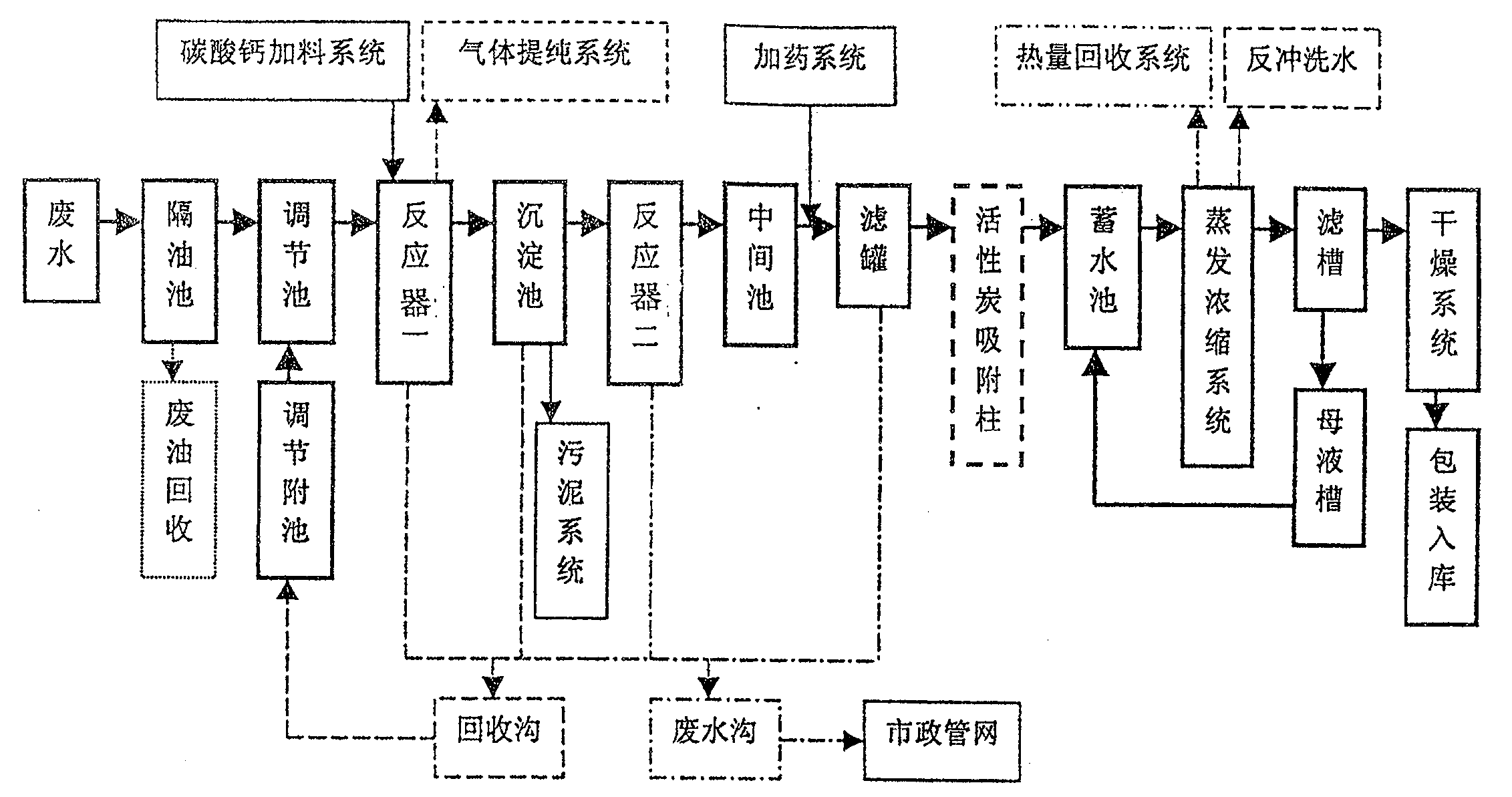

整个生产过程中会产生一定量的废水废气,其中废油脂回收再利用,二氧化碳废气经收 集净化后制成产品,蒸汽冷凝水的热量回用于供暖系统、沐浴加热、普通工业加热、小型发 电机组、蓄热器等,热水经冷却塔冷却后回用于设备反冲洗,反应器和滤罐中的残液以及污 泥干化场的渗滤液可以通过废液回流系统回收后再利用,滤干后的污泥可用作铺路或制砖等。 本发明工艺流程见附图4。

以上步骤(1、2、3、4)所述反应器,内部装填过滤材料,如纤维束、纤维球、超滤膜、 微滤管、砂石和滤芯等,并在过滤层上装填碳酸钙反应层,同时设置气体收集器、反冲洗回 路和卸料装置,并配备自动投料装置,如皮带输送器、斗式提升机、螺旋输送机、埋刮板输 送机等。反应器中会产生大量二氧化碳气体,气体收集器排气口可与气水分离器连接,将气 体过滤后送入二氧化碳回收系统,以便生产尾气的综合利用;反冲洗时罐内的甲酸残液可排 入回收沟内循环利用。

以上步骤(3)所述污泥干化场,四周铺设穿孔出水管,底部铺设砾石过滤层,地面需做 防渗处理,或者直接采用压滤机压滤。污泥滤液通过废液回流系统回收后再利用,污泥自然 滤干或压滤后外运。

以上步骤(5)所述滤罐,内部装填过滤材料,如纤维束、纤维球、超滤膜、微滤管、砂 石和滤芯等,并配置反冲洗回路和气体放空阀。

以上步骤(6)所述活性炭吸附柱,采用多级串联,内部可装填颗粒活性炭、活性炭粉末、 活性炭纤维、炭分子筛等,并且配套电加热或蒸汽再生装置(取出再生回用)。

以上步骤(7)所述蒸发浓缩系统,可采用多效连续蒸发结晶器、机械压缩蒸发器、旋转 蒸发器、薄膜蒸发器、离心式蒸发器和刮板式蒸发器等。蒸汽冷凝水出水温度可达60~80℃ 可回用于供暖系统、沐浴加热、普通工业加热、小型发电机组、蓄热器等,热水经冷却塔冷 却后可用于其他设备的反冲洗。

以上步骤(7)所述滤槽,斗状容器且底部架空,壁上与底部钻孔,内铺20~200目滤布, 进行初步液固分离。

以上步骤(8)所述干燥系统,可采用隧道带式通风干燥器、气流干燥器、流化床干燥器、 旋转闪蒸干燥器、滚筒-气流干燥器和滚筒-耙式干燥器等。湿物料连续定量地加入干燥机 中,产品干燥后通过旋风除尘器和布袋除尘器将产品粉粒收集。

本发明的技术要点如下:

一、自动控制

1、液位控制器:隔油池排水采用液位控制器自动出水,保证足够水力停留时间的同时防 止池中废水溢流而造成浪费。

2、自动间歇曝气:隔油池曝气装置配制自动控制系统,间歇曝气保证隔油效率并减少能 耗。

3、自动加药系统:沉淀池和管路混合器均采用计量泵定量投加混凝剂和沉淀剂,使得药 剂投加量与废水处理量相匹配,保证处理效果并节约药剂用量。

二、设备特点

1、过滤:反应器和滤罐中填充和安置过滤材料,如纤维束、纤维球、超滤膜、微滤管、 砂石和滤芯等,通过合理设置各类过滤材料的级配和比例,以达到最佳的过滤效果,并设置 卸料孔,方便填料更换和设备维护。

2、固液反应:反应器可以采用流化床、填料罐、平流式反应器或循环反应器,内部不设 搅拌器,利用废水的流速和浮力使碳酸钙填料处于流化状态,固液充分混合并反应,从而降 低能耗。

3、反冲洗:反应器和滤罐均设置反冲洗管路,当容器内截留的固体杂质过多时,可通过 清水反冲或气水反冲将填料中的杂质去除,保证产品的质量。

4、加料系统:反应器一中碳酸钙填料消耗比较迅速需随时补充,通过配置机械加料系统, 如皮带输送器、斗式提升机、螺旋输送机、埋刮板输送机等,实现自动加料,减少劳动强度。

5、污泥干化:采用压滤机压滤或进入污泥干化场自然滤干,在污泥干化场四周铺设穿孔 出水管,底部做防渗处理后铺上砂石,污泥中的产品溶液经过滤后回收再利用。

三、工艺特色

1、多步中和:甲酸废水经过隔油处理后先进入反应器一进行中和反应,形成的甲酸钙溶 液中还含有少量甲酸,通过沉淀后再进入反应器二进一步中和,去除残留甲酸。反应器一中 水流方向为由下至上(即先过滤后反应),反应器二中水流方向为由上至下(即先反应后过滤)。 若废水中甲酸含量较高,两步中和后仍有大量残留,则可以在反应器二之后再设若干反应器 进行多步中和,这样即能保证甲酸废水与碳酸钙充分反应,又能有效控制产品溶液的浊度从 而提高产品纯度。

2、活性炭脱色:溶液蒸发结晶之前设置活性炭吸附柱。若溶液色度较高或者产品质量需 要达到饲料级要求时,可以采用多级活性炭吸附脱色;若溶液色度较低或者产品质量只需达 到工业级要求时,可以直接进入蒸发系统结晶。如此设置可以使得生产工艺能适应不同等级 产品的要求,增加生产灵活性,降低能耗。

3、蒸发系统:可采用多效连续蒸发结晶器、机械压缩蒸发器、旋转蒸发器、薄膜蒸发器、 离心式蒸发器和刮板式蒸发器等,采取连续进料出料的方式。蒸发出料的晶液混合物先经过 滤槽过滤后再进行离心分离,提高生产效率的同时降低能耗。

4、干燥系统:可采用隧道带式通风干燥器、气流干燥器、流化床干燥器、旋转闪蒸干燥 器、滚筒-气流干燥器和滚筒-耙式干燥器等。湿物料连续定量地加入干燥机中,干燥合格 的物料从出料口排出经除尘器捕集后得到干燥成品;颗粒太大或湿度较高的物料被阻拦,在 干燥机内继续得到进一步干燥直至被带出。采用以上技术干燥产品不仅可以提高生产效率, 而且可以大幅度降低产品含水率以达到产品质量要求。

四、资源化利用

1、废油:隔油池中的废油脂收集后可以回用于环氧酯的生产。

2、废气:反应器中甲酸废水与碳酸钙反应迅速并释放大量的二氧化碳,可以利用气水分 离器将二氧化碳气流中的大部分液体滤除,再送入气体分离提纯系统制成二氧化碳产品。

3、废水:蒸发器产生的蒸汽冷凝水温度较高,一般在60~80℃,其热量可以回用于供 暖系统、沐浴加热、普通工业加热、小型发电机组、蓄热器等,热水经冷却塔冷却后可以用 于设备的反冲洗。设备反冲洗前反应器和滤罐中的残液以及污泥干化场中的渗滤液放空至回 收沟内,通过废液回流系统回收后再利用。

4、污泥:污泥经压滤或自然滤干后可外运作铺路或制砖用。