申请日2007.01.23

公开(公告)日2008.03.05

IPC分类号C02F3/28

摘要

一种处理高固渣有机废水的厌氧反应器,涉及环境保护领域中的污水处理技术。其构成包括筒体、设置在筒体底部的排泥管、设置在排泥管上方的进料管以及设置在进料管上方的沼气搅拌装置,其特征是在筒体顶部设置有一个与沼气搅拌装置连通的三相分离器,所述的沼气搅拌装置由带有一个控制器的多层沼气布气管共同构成,所述的进料管由有数根可人工控制的分区均布的进料管构成,所述的排泥管由数根可人工控制的分区均布的排泥管构成。优点可使未能充分降解的悬浮固体返回反应器中反复降解;料液混合均匀,降解充分;能将不能再降解的固渣及时排走,保证了反应器的有效容积和工作效率。

权利要求书

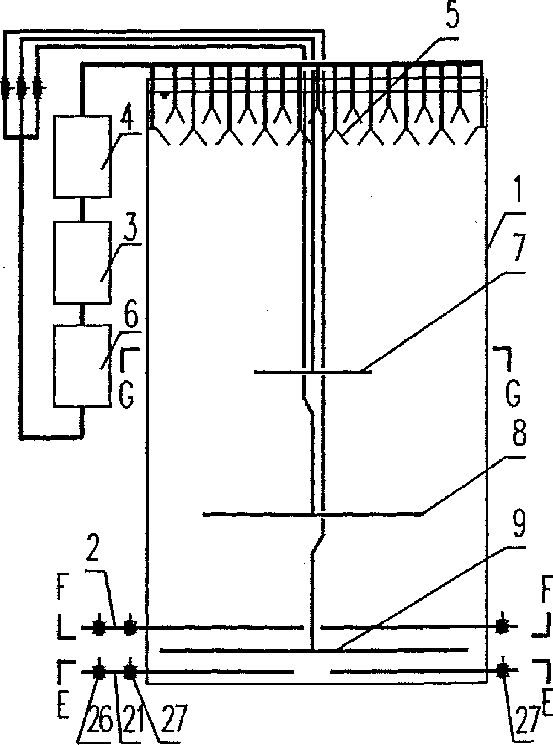

1.一种处理高固渣有机废水的厌氧反应器,包括筒体、设置在筒体底部的 排泥管、设置在排泥管上方的进料管以及设置在进料管上方的沼气搅拌装置, 其特征是在筒体顶部设置有一个与沼气搅拌装置连通的三相分离器,所述的沼 气搅拌装置由带有一个控制器的多层沼气布气管共同构成,所述的进料管由有 数根可人工控制的分区均布的进料管构成,所述的排泥管由数根可人工控制的 分区均布的排泥管构成。

2.如权利要求1所述的厌氧反应器,其特征是所述的沼气布气管为呈下大 上小环形分布的上、中、下三层布气管。

3.如权利要求1所述的厌氧反应器,其特征是所述的各分区均布的排泥管 由一根总管和与总管连接的数根可人工控制的支管所构成。

4.如权利要求1所述的厌氧反应器,其特征是所述的各分区均布的进料管 由一根进料主管和与主管连接的数根可人工控制的进料支管所构成。

说明书

一种处理高固渣有机废水的厌氧反应器

技术领域

本实用新型涉及的是环境保护领域中的污水处理技术。特别涉及的是一种 处理含有高浓度悬浮物有机废水的固渣厌氧反应器。

背景技术

畜禽粪便,酒精生产工艺中的蒸馏废水等是典型的含高浓度悬浮物的有机废 水。这些悬浮物(代号为“SS”)又称为悬浮固体,也叫固渣。通常悬浮物浓度 高于10000mgSS/L,有时高达100000mgSS/L。这类废水的量很大,污染严重。目 前大都采用厌氧生物技术来处理这种废水,厌氧生物技术能去除绝大部份的可 溶性有机污染物和部份悬浮物,因而能为后续好氧处理减轻投资和运行费。此 外厌氧生物处理过程中还能回收大量沼气能源。因此国内外在处理这类废水时 都含有厌氧处理工段,即将这类废水经过一厌氧反应器处理,将悬浮固体转化 为沼气或使其液化后再进入后续的好氧处理等。目前的厌氧反应器大都由装有 厌氧微生物的筒体、设置在筒体底部的排泥管、设置在排泥管上方的进料管以 及设置在进料管上方的沼气搅拌装置构成,废水从进料管进入反应器筒体后在 沼气的搅拌下其悬浮物与厌氧微生物接触,将悬浮固体转化为沼气或使其液化; 三相分离器使未充分降解的固渣不流出反应器而留在反应器内继续降解;排泥 管将不能再降解的悬浮固渣排走。这种处理高固渣有机废水的厌氧反应器存在 以下缺点:

1,其进料管仅由一根主管与设在筒体内的开孔支管连接构成,在反应器截 面积较大时,离进料口远的孔没有新鲜废水进入,时间一长固渣还会使其堵塞。 导致在厌氧反应器内料液不易混合均匀,同时悬浮固体又容易形成沉淀堆积在 反应器底部使其有效容积逐步减少。上述因素会降低厌氧反应器的反应处理能 力,导致在厌氧消化过程中只有一部份悬浮固体能被转化为沼气或被液化,剩 余的悬浮固体量通常超过30%,仍然很大。目前的处理方法大多是在厌氧处理 前利用卧螺机,锥篮式离心机,箱式压滤机等去除设备将一半以上固渣去除。 购置这些分离设备需要较大投资,同时运转时要耗大量电量和人力。这样做的 另一问题是分离出的固渣目前没有有效的利用途径,堆放时也会污染环境。此 外,固渣分离后也大大减少了沼气产量。

2,排泥管也同进料管一样,仅由一根主管与设在筒体内的支管连接构成。 从实际工程运行结果看,离出口远的进泥口也容易发生堵塞,那些地方所沉积 的固渣同样不能及时排走。容易形成沉淀堆积在反应器底部使其有效容积逐步 减少。

3,沼气搅拌器的布气管仅为位于反应器底部的单层布气管,搅拌效果不好, 悬浮物不能与厌氧微生物充分接触,降解效果差。

4,没有充分降解的悬浮固体会随料液从出料口流失,从而造成反应器的降 解效果差,使后继处理难度加大。

实用新型内容

本实用新型的目的是克服现有厌氧反应器的上述缺点,提供一种降解充分、 可保证反应器的有效容积的高效处理高固渣有机废水的厌氧反应器。

本实用新型的目的是通过改进厌氧反应器的进料装置,使之进料均匀;改 进沼气搅拌装置,使料液充分混合;改进排泥装置使不能降解固渣及时排走以 保证反应器的有效容积;在筒体顶部设置三相分离器以保证悬浮固体充分降解 这些技术手段来实现的。具体构成包括筒体、设置在筒体底部的排泥管、设置 在排泥管上方的进料管以及设置在进料管上方的沼气搅拌装置,其特征是在筒 体顶部设置有一个与沼气搅拌装置连通的三相分离器,所述的沼气搅拌装置由 带有一个控制器的多层沼气布气管共同构成,所述的进料管由数根可人工控制 的分区均布的进料管构成,所述的排泥管由数根可人工控制的分区均布的排泥 管构成。开始工作时在筒体内装入厌氧微生物,由分区均布的进料管进料,可 每天只进两个或一个区,由此轮换区域进料,使新鲜废水在反应器底部轮换分 布;沼气搅拌装置的多层布气管加大了对悬浮固体的向上推动,即避免底部产 生沉渣堆积,不形成死区,同时也使料液混合更充分。控制器可以是一个可设 定搅拌时间和对象的程序逻辑控制器,根据需要设定搅拌时间和搅拌哪一个反 应器(当有多个反应器时)。利用底部分布的几个排泥区,可轮换区域及时排泥, 从而避免不能再降解的固渣在反应器内堆积,保证反应器的有效容积和工作效 率。

与现有的厌氧反应器相比,本实用新型的优点是可分区依序进料,增设的 三相分离器使未能充分降解的悬浮固体返回反应器中反复降解;可控的多层沼 气搅拌装置能使反应器内料液能较好均匀混合,悬浮固体与厌氧微生物也能较 好接触,使之充分降解;较之以往的采用分离设备将一半以上固渣去除后再降 解的做法大大节约了设备投资和运行成本;分区排料的工作方式能将不能再降 解的固渣及时排走,保证了反应器的有效容积和工作效率。

本实用新型的内容结合以下实施例作更进一步的说明,但本实用新型的内 容不仅限于实施例中所涉及的内容。