申请日2006.05.26

公开(公告)日2007.11.28

IPC分类号C02F1/44; B01D67/00; B01D71/24; C02F1/58

摘要

本发明属于渗透汽化膜分离技术领域,特别涉及用于废水脱酚的渗透汽化共混复合膜。首先将聚醚酰亚胺溶解于溶剂中制成基膜,并将基膜用表面活性剂处理后备用。将三氟丙基硅橡胶与二甲基硅橡胶溶解于同一溶剂中制成均匀的混合液,再向溶液中添加硅烷表面活性剂等,然后将配置好的含有硅烷表面活性剂的分离层共混膜液涂覆在处理过的基膜上,最后对复合膜进行热处理,即可得到在聚合物多孔基膜上覆盖一层致密的分离层的共混复合膜。本发明可使活性分离层牢固地结合在基膜上,解决了复合膜在高浓度苯酚中溶胀问题。在废水脱酚试验中,它高选择性地将原料流分开为含酚量低的滞留物和含酚量高的透过物。

权利要求书

1.一种用于废水脱酚的渗透汽化共混复合膜,该共混复合膜是在聚合物 多孔超滤基膜上覆盖一层致密的分离层而得到;其特征是,该膜由以下方法 制备得到:

(1).基膜制备

将聚合物溶解于溶剂中,得到质量百分比浓度为10~20%的铸膜液,经 过滤、脱泡后,流延在聚酯无纺布上,在水中凝胶后制成聚合物多孔超滤基 膜;

(2).制备含硅烷表面活性剂的分离层共混膜液

将二甲基硅橡胶和三氟丙基硅橡胶溶解于同一溶剂中,再加入有机锡化 合物催化剂、交联剂、硅烷表面活性剂,配置成分离层共混膜液;其中,共 混膜液中的二甲基硅橡胶的质量百分比浓度为18.50%~79.50%,三氟丙基硅 橡胶的质量百分比浓度为14.40~80.20%,有机锡化合物催化剂的质量百分 比浓度为0.01~0.1%,交联剂的质量百分比浓度为0.1~1%,硅烷表面活性 剂的质量百分比浓度为1%~5%,制成含硅烷表面活性剂的分离层共混膜液, 经过滤、脱泡后备用;

(3).基膜处理

将质量百分比浓度为12%~25%配置好的表面活性剂溶液涂在步骤(1) 制得的聚合物多孔超滤基膜上,干燥后备用;

(4).将步骤(2)中所得的含硅烷表面活性剂的分离层共混膜液涂覆在 步骤(3)所得的处理过的聚合物多孔超滤基膜上,固化,干燥后即得所述的 共混复合膜;

所述的步骤(1)中所用的溶剂是N,N-二甲基甲酰胺、N,N-二甲基乙酰 胺或者是N-甲基2-吡咯烷酮;

所述的步骤(2)中所用的溶剂为正己烷、正庚烷、正辛烷、苯、甲苯或 二甲苯。

2.根据权利要求1所述的共混复合膜,其特征是:所述的步骤(2)中所 用交联剂是正硅酸乙酯、正硅酸丙酯或正硅酸丁酯。

3.根据权利要求1所述的共混复合膜,其特征是:所述的步骤(2)中所 用催化剂是二月桂酸二丁基锡、二丁基二乙酰基锡、二丁基二甲氧基锡或二 乙酸二丁基锡。

4.根据权利要求1所述的共混复合膜,其特征是:所述的步骤(2)中硅 烷表面活性剂为γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、 γ-甲基丙烯酰氧基三甲氧基硅烷中任意一种或任意两种的混合物。

5.根据权利要求1所述的共混复合膜,其特征是:所述的步骤(3)中的 表面活性剂溶液为用硅烷表面活性剂配置的乙醇或丙酮的混合液,硅烷表面 活性剂为γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-甲 基丙烯酰氧基三甲氧基硅烷中任意一种或任意两种的混合物。

6.根据权利要求1所述的共混复合膜,其特征是:所述的固化时间是25~ 120小时。

7.根据权利要求1所述的共混复合膜,其特征是:所述的二甲基硅橡胶 为流动态,其粘度在5500Pa.s~50000Pa.s之间;所述的三氟丙基硅橡胶为流 动态,粘度在5500Pa.s~20000Pa.s之间。

8.根据权利要求1所述的共混复合膜,其特征是:所述的共混复合膜中 的分离层的厚度是0.1μm~8μm。

9.根据权利要求1所述的共混复合膜,其特征是:所述的聚合物是聚丙 烯腈、聚偏氟乙烯、聚醚酰亚胺、聚砜或聚醚砜。

说明书

用于废水脱酚的渗透汽化共混复合膜

技术领域

本发明属于渗透汽化膜分离技术领域,特别涉及用于废水脱酚的渗透汽 化共混复合膜。

背景技术:

含酚废水是一种来源广、水量大、危害十分严重的工业废水之一。酚类 化合物是一种强神经毒物并有局部腐蚀性,对一切生物个体均有毒害作用。 酚类在水污染中的严重性主要由于它们对水生生命的极高毒性和难以生物降 解,近年来,随着酚类化合物的需求增加和生产规模的不断扩大,含酚工业 废水的排放给环境造成了严重污染,目前处理含酚废水已成为水处理的一大 难题。

目前含酚废水的处理技术如萃取法、吸附法、生化法、电解法和液膜法 等对含酚废水均有一定的处理效果,但存在着易造成二次污染、吸附量有限、 能耗高、处理费用高、工艺流程复杂等缺点,难以大规模工业应用。因此继 续寻找新的脱酚技术十分必要。

膜分离技术是新型化工分离技术,渗透汽化是膜分离技术的一种。相对 于传统的脱酚方法,该发明使用膜分离技术具有投资少、操作费用低、分离 效率高、易于规模化、可扩充性好、便于控制等显著优点。

渗透汽化的核心是膜材料的选择,从膜材料的凝聚态结构来看,为提高 膜的渗透通量,应尽可能采用橡胶态膜。因为橡胶态聚合物的玻璃化温度低, 分子链呈蜷曲状,处于不停的振动及持续的运动中,从而在内部可形成一个 连续不停运动着的通道,使得组分在膜中扩散速度加快。硅橡胶中的硅氧键 键能高、键距长、键角大。作为主链的聚二甲基硅氧烷拥有两个甲基屏蔽, 这使得高分子链非常柔软,其粘度活化能小;另外,硅氧烷的螺旋结构使得 硅氧链之间相互作用力小、摩尔体积大、表面张力小。这两点都有利于在硅 橡胶内部形成一个连续不停运动着的通道,从而促进组分在膜内的传质过程, 使得聚二甲基硅氧烷具有很强的透过性。二甲基硅橡胶的这种高通量优点使 其在水中有机物脱出、气体分离等方面得到了广泛的应用,用于废水脱酚的 研究也有少量报道。英国R.W.Field等人将有机改性的聚二甲基硅氧烷应用 在渗透汽化法酚类化合物的回收中,分离因子能达到10以上,总渗透通量可 以达到400g/(m2·h)以上,收到了很好的效果(P.Wu,R.W.Field,R.England, B.J.Bridson.Journal of Membrane Science,2000,190,147)。氟硅橡胶由于具有优 良的耐溶剂等性能在石油化工、汽车行业中得到了广泛的研究和应用,由于 侧链上三氟丙基的影响,导致氟硅橡胶的渗透性相对较低,由于侧链上氟原 子的影响,使其具有一定的极性,对待分离的极性物质,表现出较大的选择 性。为此,进一步根据需要完善二甲基硅橡胶和氟硅橡胶的配方,开发新的 用于废水脱酚的膜材料新配方十分必要。

本发明的关键技术是制备性能优良的渗透汽化复合膜。渗透汽化复合膜 是由多孔的基膜上涂覆一层致密的分离膜层而得。制备复合膜的关键是如何 使致密的分离层薄且均匀地铺展在基膜表面,且与基膜牢固地结合。

高聚物共混改性是高分子改性常用的方法,已成为高分子材料科学及工 程中较活跃的领域之一,很容易将两种和多种聚合物的优点充分发挥出来, 更是开发具有崭新性能新型材料的重要途径。

发明内容

本发明的目的之一是针对上述技术问题,提供一种用于废水脱酚的渗透 汽化共混复合膜,该共混复合膜能够提高被分离组分的渗透通量。

本发明的目的之二是提供一种用于废水脱酚的渗透汽化共混复合膜的制 备方法。

本发明在共混复合膜中所使用的氟硅橡胶膜材料,能在保持氟硅橡胶膜 材料原有分离性能的同时,渗透通量大幅度增加,以克服膜材料自身通量低 的缺点。氟硅橡胶膜材料(三氟丙基硅橡胶)通过与二甲基硅橡胶的混合, 渗透通量可有一定程度的提高是本发明的主要发明点。所谓的渗透通量提高, 是指用本发明的方法所得的复合膜与铸膜液中不加入二甲基硅橡胶的通常方 法制备的复合膜之间的比较。

本发明的用于废水脱酚的渗透汽化共混复合膜,该共混复合膜是在聚合 物多孔超滤基膜(支撑膜)上覆盖一层致密的分离层而得到;该膜由以下方 法制备得到:

(1).基膜制备

用常规制备超滤膜的方法制备超滤基膜。将聚合物溶解于溶剂中,得到 质量百分比浓度为10~20%的铸膜液,经过滤、脱泡后,流延在聚酯无纺布 上,流延厚度为140μm~170μm,在5~20℃的水中凝胶后制成聚合物多孔 超滤基膜;

(2).制备含硅烷表面活性剂的分离层共混膜液

将二甲基硅橡胶和三氟丙基硅橡胶溶解于同一溶剂中,再加入有机锡化 合物催化剂、交联剂、硅烷表面活性剂,配置成分离层共混膜液;其中,共 混膜液中的二甲基硅橡胶的质量百分比浓度为18.50%~79.50%,三氟丙基硅 橡胶的质量百分比浓度为14.40~80.20%,有机锡化合物催化剂的质量百分 比浓度为0.01~0.1%,交联剂的质量百分比浓度为0.1~1%,硅烷表面活性 剂的质量百分比浓度为1%~5%,制成含硅烷表面活性剂的分离层共混膜液, 经过滤、脱泡后备用;

(3).基膜处理

将质量百分比浓度为12%~25%配置好的表面活性剂溶液涂在步骤(1) 制得的聚合物多孔超滤基膜上,干燥后备用;

(4).将步骤(2)中所得的含硅烷表面活性剂的分离层共混膜液涂覆在 步骤(3)所得的处理过的聚合物多孔超滤基膜上,固化25~120小时,干燥 后即得所述的共混复合膜;

所述的聚合物多孔超滤基膜是非对称的聚丙烯腈、聚偏氟乙烯、聚醚酰 亚胺、聚砜或聚醚砜多孔超滤膜,对分离层起支撑作用(超滤膜的孔径一般 在1~200nm之间,通常用截留分子量来表征;在这里只起到支撑的作用, 因此对其孔径大小没有关系)。致密的分离层和聚合物多孔超滤基膜一般用不 同材料制造。复合膜对被分离组分的渗透通量主要由分离层的厚度来决定, 复合膜的选择性(将原料流分开为含酚量低的滞留物和含酚量高的透过物) 也与分离层的厚度有关。所以,为了提高渗透通量和选择性,分离层的厚度 是应保证在聚合物多孔超滤基膜(支撑膜)上均匀覆盖的条件下尽可能地薄。 根据复合膜制备方法不同,分离层的厚度可以从0.1μm到8μm。

所述的二甲基硅橡胶为流动态,其粘度在5500Pa.s~50000Pa.s之间。

所述的三氟丙基硅橡胶为流动态,粘度在5500Pa.s~20000Pa.s之间。

所述的步骤(1)中所用的溶剂是N,N-二甲基甲酰胺、N,N-二甲基乙酰 胺或者是N-甲基2-吡咯烷酮等。

所述的步骤(2)中所用的溶剂为正己烷、正庚烷、正辛烷、苯、甲苯或 二甲苯。

所述的步骤(2)中所用交联剂是正硅酸乙酯、正硅酸丙酯或正硅酸丁酯 等。

所述的步骤(2)中所用催化剂是二月桂酸二丁基锡、二丁基二乙酰基锡、 二丁基二甲氧基锡或二乙酸二丁基锡等。

所述的步骤(3)中硅烷表面活性剂为γ-缩水甘油醚氧丙基三甲氧基硅烷、 γ-氨丙基三乙氧基硅烷、γ-甲基丙烯酰氧基三甲氧基硅烷中任意一种或任意 两种的混合物。

所述的步骤(3)中的表面活性剂溶液为用硅烷表面活性剂配置的乙醇或 丙酮的混合液。其中,硅烷表面活性剂为γ-缩水甘油醚氧丙基三甲氧基硅烷 (KH-560)、γ-氨丙基三乙氧基硅烷(KH-550)、γ-甲基丙烯酰氧基三甲氧基 硅烷(KH-570)中任意一种或任意两种的混合物。

本发明可使活性分离层牢固地结合在基膜上,解决了共混复合膜在高浓 度苯酚中溶胀问题。在废水脱酚试验中,它高选择性地将原料流分开为含酚 量低的滞留物和含酚量高的透过物。

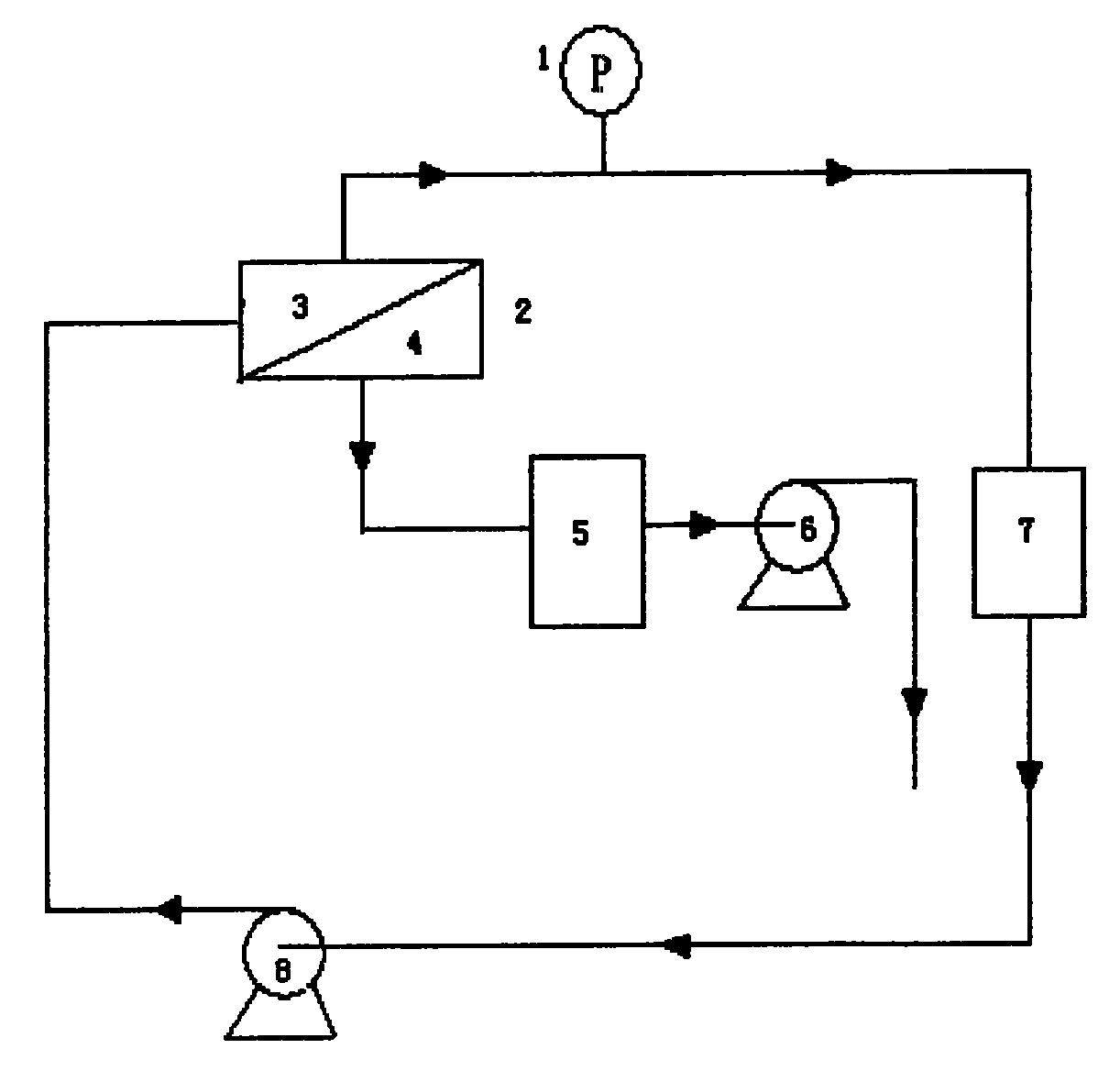

本发明制备的渗透汽化共混复合膜,结构简单,生产成本低,用于废水 脱酚时,膜的渗透通量为600~2000g/(m2·h-1),对苯酚有5~20的富集因子。 本发明的创新性在于充分利用了高分子的共混改性理论,充分发挥了两种聚 合物共混后产生的协同效应,将两种聚合物的优点都充分发挥出来,使其比 两种单一聚合物有更佳的物理和化学性能,有效地扩大了两种高分子材料的 使用范围。