申请日2006.06.12

公开(公告)日2006.12.27

IPC分类号C02F1/52; C02F9/02

摘要

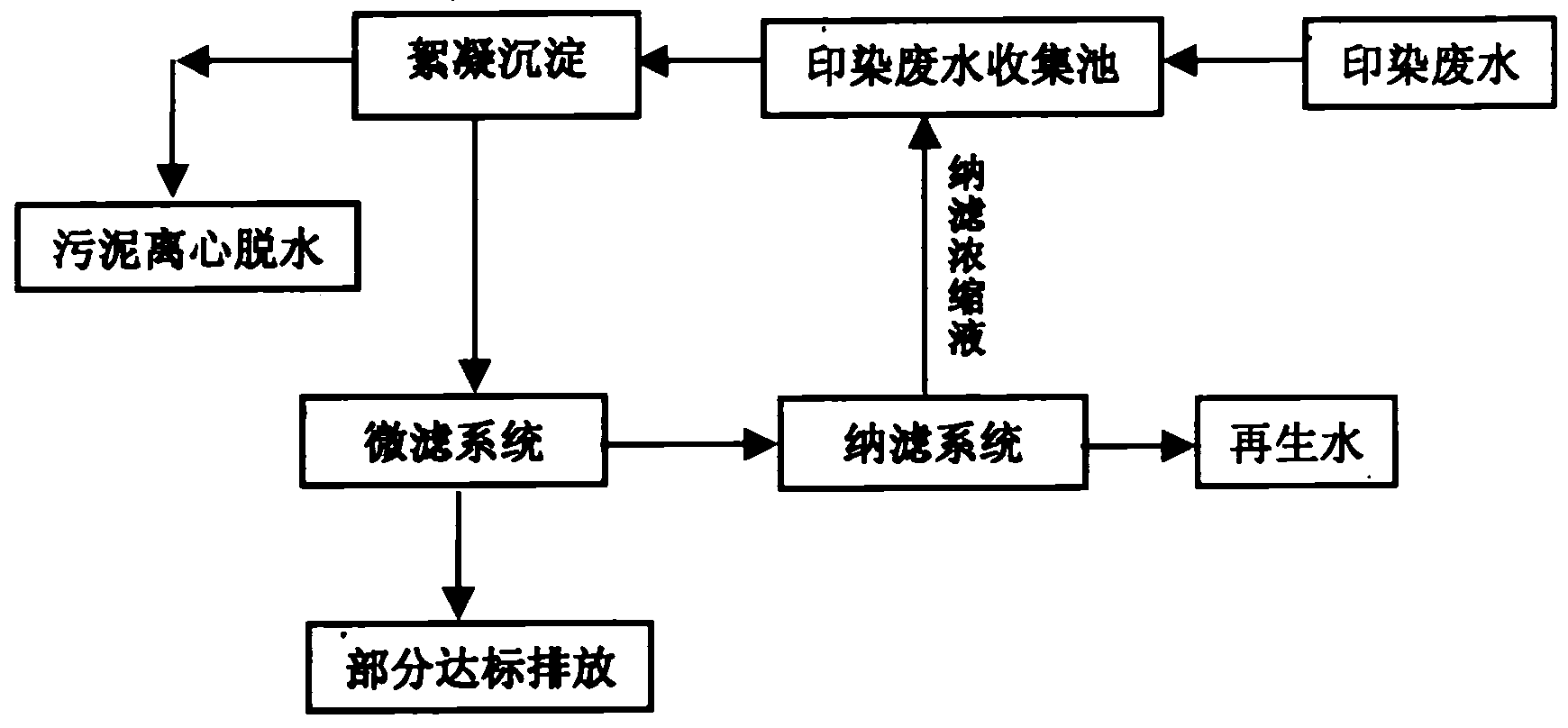

本发明公开了一种印染废水闭路循环的处理方法,提供了一种易于工业化的实现印染废水闭路循环的处理技术,可实现印染废水的再生,印染废水经絮凝沉淀脱除大部分COD和色度后,经微滤器预处理后进入纳滤系统进一步深度处理,处理后出水的COD<10mg/L,电导率<300μs/ms,浊度、SS和色度均检测不到,可作为制备印染工艺软水的水源或作为印染过程中的洗涤水,从而实现了印染废水的闭路循环。本发明工艺稳定,操作方便,不受气温和工厂停产的影响,运行成本低,非常易于工业化应用,对印染废水实现闭路循环。采用本发明技术,可再生70%~80%的印染废水,再生水的COD<10mg/L,电导率<300μs/ms,浊度、色度和SS均检测不到。

权利要求书

1.印染废水闭路循环的处理方法,其特征在于,包括有如下步 骤:

1)将印染废水进入印染废水收集池,所述印染废水经絮凝沉淀 脱除50%以上的色度和COD,产生的污泥经离心分离机或板框压滤 机脱水;

2)经絮凝沉淀分离出的上清液进入微滤器脱除微小的絮体得滤。 出液,所述滤出液已达到排放标准,将20%-30%的滤出液排放;

3)步骤2)得到的剩余部分的滤出液经高压泵加压后进入纳滤膜 处理系统,使废水得到进一步的净化,得到再生水;产生的纳滤浓缩 液再进入印染废水收集池,进行闭路循环处理;

4)所述再生水作为制备印染工艺软水的水源或作为印染过程中 的洗涤水,从而实现了印染废水的闭路循环。

2.根据权利要求1所述的印染废水的处理方法,其特征在于, 所述絮凝沉淀工艺所使用的絮凝剂为聚合氯化铝PAC,助凝剂为聚丙 烯酰胺PAM,所述PAC的添加量为100~200mg/L,所述PAM的添 加量为0.5~1mg/L。

3.根据权利要求1所述的印染废水的处理方法,其特征在于, 所述经过絮凝沉淀后的上清液的COD<150mg/L,电导率<400μs/ms, 浊度<30mg/L,SS<60mg/L,色度<60倍。

4.根据权利要求1所述的印染废水的处理方法,其特征在于, 所述微滤器的微滤膜材料为聚偏氟乙烯、聚四氟乙烯、碳微孔管和陶 瓷膜微孔管中的一种。

5.根据权利要求1所述的印染废水的处理方法,其特征在于, 所述微滤器内压力0.03~0.5MPa,温度25~85℃,pH值4~12。

6.根据权利要求1所述的印染废水的处理方法,其特征在于, 所述滤出液的COD<90mg/L,电导率<600μs/ms,浊度<10mg/L、 SS<20mg/L、色度<50倍;达到安全排放要求。

7.根据权利要求1所述的印染废水的处理方法,其特征在于, 为了防止无机盐的积累,保证本系统的正常运行,微滤出水的20%~ 30%达标排放。

8.根据权利要求1所述的印染废水的处理方法,其特征在于, 所述纳滤膜处理系统的纳滤膜材料为芳香聚酰胺、聚乙烯醇、磺化聚 醚砜中的一种,结构形式为卷式或中空纤维式。

9.根据权利要求1所述的印染废水的处理方法,其特征在于, 所述纳滤膜处理系统内压力0.8~2.0MPa,温度25~90℃,pH值4~12。

10.根据权利要求1所述的印染废水的处理方法,其特征在于, 所述再生水的COD<10mg/L,电导率<300μs/ms,浊度、SS和色度均 检测不到。

说明书

印染废水闭路循环的处理方法

技术领域:

本发明涉及一种印染废水闭路循环的处理方法,属于废水的处理 方法。

背景技术:

印染行业是工业废水排放大户,据不完全统计,全国印染废水每 天排放量为3×106~4×106t。印染废水具有水量大、色度深、碱性大、 水质波动大等特点,属难处理的工业废水。我国污水综合排放标准 (GB8978-1996)明确规定1998年1月1日后建设的项目,必须执 行新的排放标准。新标准对印染废水的排放作了更加严格的规定,传 统的印染废水处理技术很难达到新标准的要求。因此,开发经济有效 的印染废水处理技术日益成为当今环保行业关注的焦点。

处理印染废水的方法很多,如絮凝沉淀、吸附、离子交换、超滤、 化学氧化、光氧化、电解及生物处理方法,工业上常用的方法有絮凝 沉淀、电解、氧化、吸附、生物降解等方法。单一的方法很难彻底处 理印染废水,例如处理印染废水常用方法之一的絮凝沉淀法,具有设 备简单、管理方便等特点,并适合于间歇式操作,但在COD值比较 小的情况下,色度和COD的去除率不高;生物处理方法虽然有不带 来二次污染的优点,但它也不能去除足够的色度、COD和电解质等。 随着印染技术的不断发展和新型染料的开发,染料成分越来越复杂且 被微生物降解程度越来越难的特点使印染废水成为国内外难处理的 工业废水之一。尤其是印染废水的色度,传统的方法很难处理,但纳 滤膜分离技术能很有效的去除色度。

膜分离技术是近30年来发展起来的一项高新技术,目前已在众 多领域得到了广泛的应用。从现有的资料看,国外对于采用膜分离工 艺治理印染废水的研究,主要集中在膜性能的提高上,目的是使浓缩 液中的染料可回收和透过液可回用或达到排放标准。国内虽有许多研 究机构从事膜技术在印染废水处理方面的研究,但这些研究大多停留 在实验研究阶段,还没有实际的应用。

内蒙古自治区以羊毛、羊绒加工为主的纺织印染企业众多,而且 私营、个体企业较多。目前,这些企业排放的废水大多没有得到有效 的治理,这不仅造成了环境污染,而且浪费了水资源。许多私营、个 体企业由于生产规模小,受市场的影响较大,他们的染色车间一般一 年内有几个月将会停产,因而目前技术比较成熟的生物接触氧化等生 物处理技术无法有效运行。而且,这些生物处理技术占地面积较大, 对于土地比较紧缺的企业无法采用。再者,内蒙古自治区水资源短缺, 如果能将处理后的印染废水进行回用,就可节约大量的原水。

发明内容:

针对上述问题,本发明提供一种研究开发适合大、中、小印染企 业印染废水处理的有效技术,本技术是以膜分离技术为核心的印染废 水闭路循环技术,可实现印染废水的闭路循环,在治理印染废水污染 的同时,实现了印染废水的再生。这项技术不但解决了印染行业的污 染问题,保护了生态环境,也为在印染行业推广清洁生产提供了理论 和技术支持。

本发明的目的由如下技术方案实施:

印染废水闭路循环的处理方法,包括有如下步骤:

1)将印染废水进入印染废水收集池,所述印染废水经絮凝沉淀 脱除50%以上的色度和COD,产生的污泥经离心分离机或板框压滤 机脱水;

2)经絮凝沉淀分离出的上清液进入微滤器脱除微小的絮体得滤 出液,所述滤出液已达到排放标准,将20%-30%的滤出液排放,以 防止盐的积累,影响闭路循环系统的正常运行;

3)步骤2)得到的剩余部分的滤出液经高压泵加压后进入纳滤膜 处理系统,使废水得到进一步的净化,得到再生水;产生的纳滤浓缩 液再进入印染废水收集池,进行闭路循环处理;

4)所述再生水作为制备印染工艺软水的水源或作为印染过程中 的洗涤水,从而实现了印染废水的闭路循环。

所述絮凝沉淀工艺所使用的絮凝剂为聚合氯化铝PAC,助凝剂为 聚丙烯酰胺PAM,所述PAC的添加量为100~200mg/L,所述PAM的 添加量为0.5~1mg/L。

所述经过絮凝沉淀后的上清液的COD<150mg/L,电导率 <400μs/ms,浊度<30mg/L,SS<60mg/L,色度<60倍。

所述微滤器的微滤膜材料为聚偏氟乙烯、聚四氟乙烯、碳微孔管 和陶瓷膜微孔管中的一种。

所述微滤器内压力0.03~0.5MPa,温度25~85℃,pH值4~12。

所述滤出液的COD<90mg/L,电导率<600μs/ms,浊度<10mg/L、 SS<20mg/L、色度<50倍;达到安全排放要求。

为了防止无机盐的积累,保证本系统的正常运行,微滤出水的 20%~40%达标排放。

所述纳滤膜处理系统的纳滤膜材料为芳香聚酰胺、聚乙烯醇、磺 化聚醚砜中的一种,结构形式为卷式或中空纤维式。

所述纳滤膜处理系统内压力0.8~2.0MPa,温度25~90℃,pH值 4~12。

所述再生水的COD<10mg/L,电导率<300μs/ms,浊度、SS和色 度均检测不到。

本发明的优点在于:本发明是提供一种易于工业化的实现印染废 水闭路循环的处理技术,可实现印染废水的再生,印染废水经絮凝沉 淀脱除大部分COD和色度后,经微滤器预处理后进入纳滤系统进一 步深度处理,处理后出水的COD<10mg/L,电导率<300μs/ms,浊度、 SS和色度均检测不到,可作为制备印染工艺软水的水源或作为印染 过程中的洗涤水,从而实现了印染废水的闭路循环。本发明工艺稳定, 操作方便,不受气温和工厂停产的影响,运行成本低,非常易于工业 化应用,对印染废水实现闭路循环。采用本发明技术,可再生60%~ 80%的印染废水,再生水的COD<10mg/L,电导率<300μs/ms,浊度、 色度和SS均检测不到。