申请日2006.10.13

公开(公告)日2007.03.28

IPC分类号C02F3/30

摘要

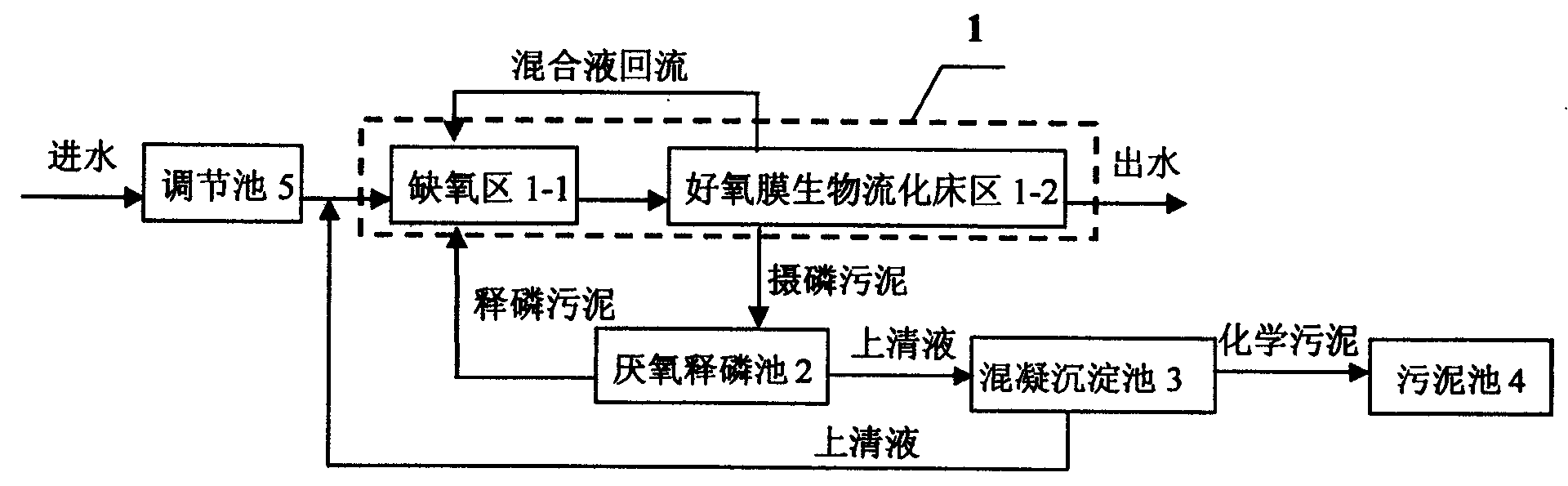

集成式膜生物流化床污水处理方法及装置是一种用于有机污(废)水处理的装置及方法,其处理方法为:污水经调节池(5)送至集成式膜生物流化床污水处理装置(1)中的缺氧区(1-1),由缺氧区预处理后送好氧膜生物流化床区(1-2),经好氧膜生物流化床区(1-2)处理后,一路由膜分离排出清水,另一路将摄磷污泥排至厌氧释磷池(2),经厌氧释磷池(2)处理后又分两路,一路将释磷污泥回流至缺氧区(1-1),另一路将上清液排至混凝沉淀池(3),混凝沉淀池(3)的输出也分两路,一路将上清液回流至缺氧区(1-1),另一路将化学污泥排至污泥池(4)。该装置主要包括集成式膜生物流化床污水处理装置(1)、厌氧释磷池(2)、混凝沉淀池(3)。

权利要求书

1.一种集成式膜生物流化床污水处理方法,其特征在于污水经调节池(5) 送至集成式膜生物流化床污水处理装置(1)中的缺氧区(1-1),由缺氧区(1-1) 预处理后送好氧膜生物流化床区(1-2),经好氧膜生物流化床区(1-2)处理后, 一路由膜分离排出清水,另一路将摄磷污泥排至厌氧释磷池(2),经厌氧释磷池 (2)处理后又分两路,一路将释磷污泥回流至缺氧区(1-1),另一路将上清液 排至混凝沉淀池(3),混凝沉淀池(3)的输出也分两路,一路将上清液回流至 缺氧区(1-1),另一路将化学污泥排至污泥池(4)。

2.一种如权利要求1所述的集成式膜生物流化床污水处理方法的污水处理 装置,其特征在于该装置主要包括集成式膜生物流化床污水处理装置(1)、厌氧 释磷池(2)、混凝沉淀池(3);集成式膜生物流化床污水处理装置(1)下部的 摄磷污泥排出管(1-9)与厌氧释磷池(2)连接,厌氧释磷池(2)下部通过释 磷污泥管与集成式膜生物流化床污水处理装置(1)中的缺氧区(1-1)连通,厌 氧释磷池(2)上部通过释磷上清液管与混凝沉淀池(3)连通,混凝沉淀池(3) 上部通过脱磷上清液管与集成式膜生物流化床污水处理装置(1)中的缺氧区 (1-1)连通,在混凝沉淀池(3)的上部设有加药口,在混凝沉淀池(3)的下 部设有化学污泥排出口。

3.根据权利要求2所述的集成式膜生物流化床污水处理装置,其特征在于 集成式膜生物流化床污水处理装置(1)的内部竖向设置一块分区隔板(1-4), 将其分为上、下相通的好氧膜生物流化床区(1-2)和缺氧区(1-1)两个区域, 膜组件(1-3)置于好氧膜生物流化床区(1-2)内,稳压进水管(1-6)接入缺氧 区(1-1),膜出水管(1-7)与膜组件(1-3)相通,穿孔曝气管(1-8)、摄磷污 泥排出管(1-9)与好氧膜生物流化床区(1-2)相通。

说明书

集成式膜生物流化床污水处理方法及装置

技术领域

本发明是一种用于有机污(废)水处理的方法及装置,属于有机污(废)水 处理及资源化利用技术领域。

背景技术

近年来,作为有机污(废)水处理及资源化利用的最有效的手段之一,膜生 物技术(MB)在实际应用中取得了迅速的发展,其基本原理是借助膜分离对悬 浮物、大分子有机物及游离细菌的有效截留,大大提高反应器内的污泥浓度和污 泥龄,改善生物结构,提高出水水质。但由于严重的膜污染问题,制约了反应器 的长期稳定运行、加大能耗、降低膜寿命,提高了制水成本;加之,一般生物反 应器的低负荷及“泥法”松散的生物结构等不利因素,限制了该技术的大面积推 广与工程应用。

如目前应用中的膜生物反应器(MBR)均以“泥法”生物处理与膜分离组 合。国内外的报道及发明者进行的大量试验研究均表明,该工艺在正常运行条件 下,活性污泥结构松散细碎、絮凝性很差、极易在膜表面被抽吸附着,镜检原、 后生动物极少,生物链较短;加之,一般“泥法”生物反应器的混合度很低,膜 面附着污泥不易脱落,因此,污染速率很快。常规运行条件下,一天内即应进行 多次反冲洗,否则阻力上升迅速,膜通量迅速下降,并影响出水水质。如此短的 反冲洗周期,不仅操作麻烦,运行稳定性差,还大大影响了膜的使用寿命,增大 能耗,提高处理成本。

发明内容

技术问题:本发明的目的是提供一种集成式膜生物流化床污水处理方法及 装置,避免普通生物流化床出水悬浮物浓度偏高和普通MBR膜易受污染的弊端, 大大提高有机负荷与污泥负荷,提高产水率,提高膜的使用寿命,降低能耗与制 水成本,并通过与A2/O工艺的有机融合,使在高效去除有机物(含悬浮物)的 同时进行高效除磷脱氮,为资源化提供优质出水,并回收有用磷资源。

技术方案:本发明的集成式膜生物流化床污水处理方法是通过将膜生物流 化床作为有机污(废)水处理的核心单元,并配以前处理和后处理而实现的。本 发明中,将前处理中的生物处理缺氧区与好氧膜生物流化床区进行有机集成和一 体化,构成集成式膜生物流化床污水处理装置;综合考虑除磷脱氮的需要,进一 步将集成式膜生物流化床污水处理装置与A2/O工艺有机融合,并将生物除磷与 化学除磷相结合,使形成调节池——集成式膜生物流化床——厌氧释磷池 ——混凝沉淀池——污泥池的工艺流程。实际运行中,污水经调节池调节后送至 集成式膜生物流化床污水处理装置的缺氧区,由缺氧区预处理后送好氧膜生物流 化床区,经好氧膜生物流化床区处理后,一路由膜分离排出清水,另一路将摄磷 污泥排至厌氧释磷池,经厌氧释磷池释磷后又分两路,一路将释磷污泥回流至缺 氧区,另一路将上清液排至混凝沉淀池进行化学除磷,混凝沉淀池的输出也分两 路,一路将上清液回流至缺氧区,另一路将化学污泥排至污泥池。

本发明的集成式膜生物流化床污水处理方法的污水处理装置主要包括集成 式膜生物流化床、厌氧释磷池、混凝沉淀池;集成式膜生物流化床下部的摄磷污 泥排出管与厌氧释磷池连接,厌氧释磷池下部通过释磷污泥管与集成式膜生物流 化床中的缺氧区连通,厌氧释磷池上部通过释磷上清液管与混凝沉淀池连通,混 凝沉淀池上部通过脱磷上清液管与集成式膜生物流化床中的缺氧区连通,在混凝 沉淀池的上部设有加药口,在混凝沉淀池的下部设有化学污泥排出口。

在集成式膜生物流化床内,通过竖向设置的一块分区隔板,将其分为上、下 相通的好氧膜生物流化床区和缺氧区两个区域,膜组件置于好氧膜生物流化床区 内,稳压进水管接入缺氧区,膜出水管与膜组件相通,穿孔曝气管、摄磷污泥排 出管与好氧膜生物流化床区相通。

为解决一般生物反应器低负荷、低混合度、分散污泥易对膜产生污染及普通 生物流化床出水悬浮物浓度偏高等问题,将高效生物流化床工艺与高效膜分离技 术有机组合;取其生物流化床中生物膜的固着生长态、高生物浓度、低膜厚和高 生物活性,生物流化床流化态下流体及生物粒子的充分混合、冲击、摩擦、表面 错流等流态特征,有效抑制散状污泥向膜面的迁移、吸附、累积、穿透和膜面粘 胶层的形成与固化,抑制膜污染的进程;

为使氮、磷及有机物同步高效去除,为资源化提供优质出水,将膜生物流化 床与A2/O工艺有机融合,有效提高了长泥龄生物(如硝化菌、亚硝化菌、反硝 化菌、聚磷菌)的富集浓度及有机物氧化、硝化、反硝化、摄磷、释磷、化学除 磷等多过程的协调与统一;

为避免排泥除磷对脱氮及有机物去除效果的影响,将生物除磷与化学除磷有 机结合,解决了传统生物法排泥除磷与脱氮在泥龄上的矛盾,使高效除磷与高效 脱氮相统一;

为提高反硝化脱氮与反硝化除磷效果,通过在缺氧区内投加组合填料或其他 填料,使形成较高浓度的缺氧生物膜;

将上述各反应过程进行有效集成,使之一体化和装置化。

本发明从提高反应器运行负荷和强化控制膜污染的双重目的入手,将具有良 好混合特性的生物流化床膜法处理工艺与高效膜分离技术有机组合,从改善反应 器运行流态、污泥的存在形态、固液分离方法三方面,避免了普通生物流化床出 水悬浮物浓度偏高和分离膜易受污染的弊端,大大提高了有机负荷与污泥负荷, 提高产水率,提高膜的使用寿命,降低能耗与制水成本,将二者的优点发挥到极 至,使系统运行更趋稳定。同时,本发明将膜生物技术(MB)与A2/O工艺有 机融合,借助生物除磷与化学除磷的结合,使在高效去除有机物(含悬浮物)的 同时进行高效除磷脱氮,为资源化提供优质出水,并回收有用磷资源。

有益效果:申请者已进行的试验研究结果表明:

1.高效生物流化床工艺与高效膜分离技术的有机组合,大大提高了反应器 内的生物浓度、生物活性、有机负荷、污泥负荷和综合反应速率;

2.生物流化床的生物膜工艺与拟完全混合流态,极大地降低了膜污染的几 率与程度;

3.膜分离对悬浮物、大分子有机物及游离细菌的截留,进一步提高了反应 器内的生物浓度、活性、反应速率及抗冲击性能,确保反应器长期、稳 定运行,极大地提高了产水水质;

4.膜生物流化床与A2/O工艺的有机融合,使去除有机物与高效除磷脱氮相 统一,全面提高了反应器的综合处理能力,确保资源化所需的优良出水 水质;

5.生物除磷与化学除磷的结合,将磷及时移出系统,避免磷在系统内周而 复始的循环,提高了除磷率,并回收有用磷资源。

由于独特的反应器构型、拟完全混合流态、污泥的附着方式及生物组成结构,切 断了造成膜污染的多条渠道,使实际运行中膜污染速率大大下降,反冲洗周期均 可在15天以上,并由此大大降低能耗与处理成本,提高运行稳定性和膜的使用 寿命;同时,大大提高了反应速率和处理效率,为该技术的推广应用扫清了障碍。