申请日2004.12.07

公开(公告)日2007.05.23

IPC分类号C02F1/04; F22B1/10; B01D1/26; B01D3/02

摘要

一种微耗能多效蒸馏或海、污废水淡净浓缩兼功锅炉系统,是与常规工业锅炉串联并设有等热转介(瞬时热交换)的分离釜、冷热塔(柜),塔级设若干(全等级效),级内设若干全等级段的冷热两相系蒸、馏兼行生产纯净水,净化城市污水,净化工业废水10~100效倍之后而保证元锅炉基本出力不变,热效率不变,却“无偿性”地“借热——还热”实现无成本废水净化的极限水资源循环利用的锅炉系统,必将开辟一个能源多效利用和人类水资源危机根除的新途径。

权利要求书

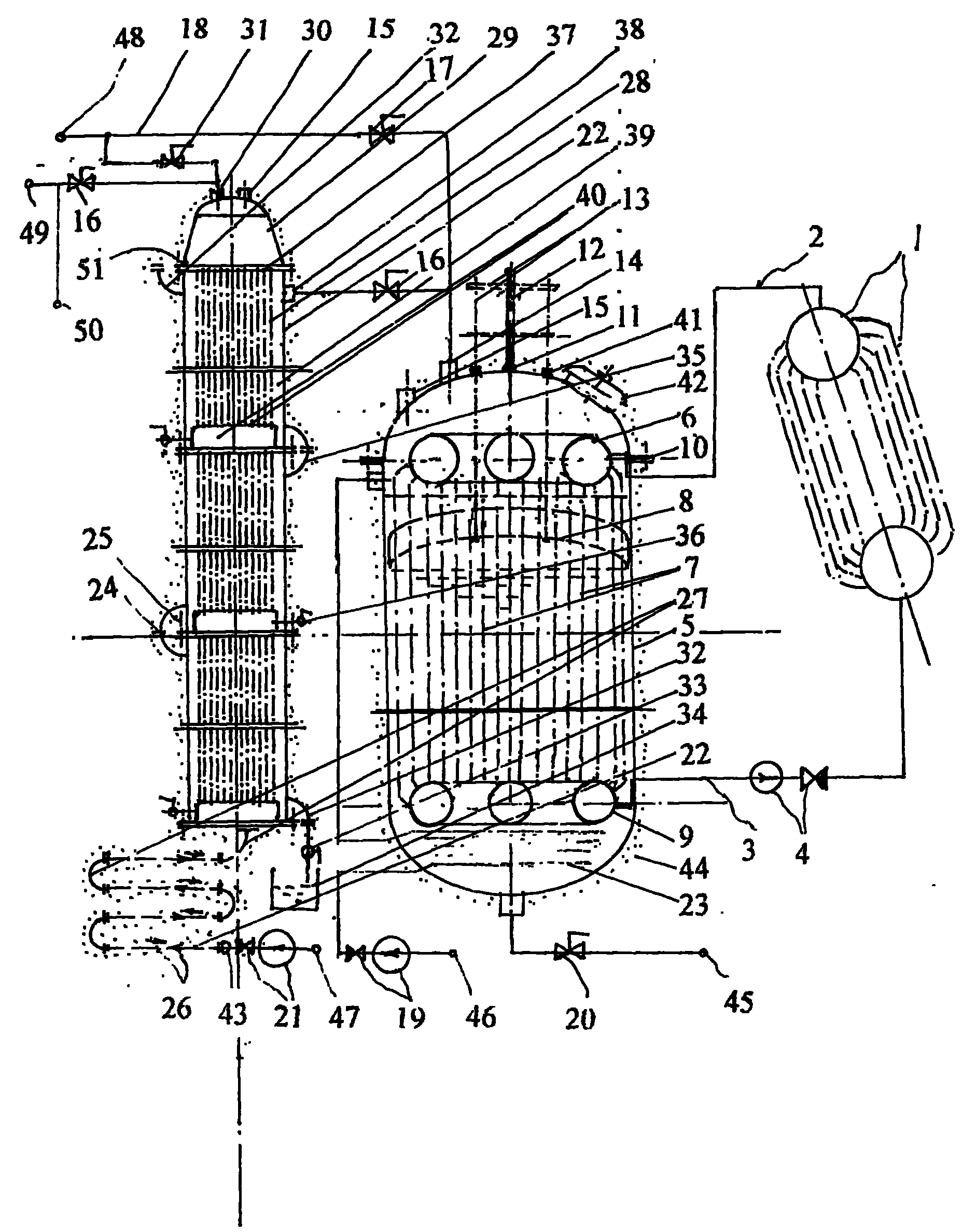

1、一种微耗能多效蒸馏或海、污废水淡净浓缩兼功锅炉系统,是由常规锅 炉同类等级等容量的一切参数不变,出力标准不变的元锅炉(1)设在其锅炉(1) 出力“管道”之中,在准绝热全保温包装层(44)之内各分设浓缩工业黑液、 净化废水、淡化海水的每级微耗能量的锅炉系统,其特征是:元锅炉(1)的汽 热管(2)闭合通入分离釜(5)内环箱(6),授热管束(7)唯经下箱(9)汽水 循环构成为元锅炉的闭合回路(3);釜(5)内设网排(8)、蒸汽出口(14)、 黑冷管(23)的来液管(46)、黑液泵(19)、浓缩液排放阀(20),蒸汽出口(14) 分设介汽阀(17)和待馏介热阀(16),阀(16)通首级冷热塔(22)的介热口 (38)继通塔(22)末级端侧的冷阀(33),而末级端底设末腔塔(43),塔(43) 通入污水泵(21)流继通上至各塔(22)到帽腔塔(29),塔(29)设次介口(30), 口(30)分设次介口供汽阀(31)和待馏介热阀(16);首级塔(22)效系的待馏 介热阀(16)通入次级效系的介热口(38)终到对应冷阀(33),而次级效系的 污水泵(21)则通向整效系之各塔体(22)段到对应次介口(30),次介口(30) 又终到再次级塔(22)效系的介热口(38)与冷阀(33);如此上级效系的污水 泵(21)等终通到下级效系冷阀(33)的“连环”等热转介元锅炉(1)蒸汽热 微变的多效“上级塔(22)中‘借’来上级冷却馏化而来之热——下级塔(22) 中‘还’去本塔(22)吸热而去的待蒸发之水”的蒸馏海、污废水的微耗能淡 净水源兼功的锅炉系统。

2、根据权利要求1的所述的锅炉系统,其特征是:冷热塔(22)是由塔筒 体(22)一端设法兰管板(37),一端设法兰腔(51)的拢流胆腔(40),腔(40) 与板(37)并穿冷热管束(28),两端侧外设有栓接弯联半管(35)各一只,对 应拢流胆腔(40)穿经首尾法兰管板(37)与冷热管束(28)的下、上连接相 通,同时塔腔(39)唯由介热口(38)或者栓接弯联管(35)连联接相通的对 行两流各自闭合通过的各级段串接于首尾法兰管板(37)与拢流胆腔(40)栓合 而纵竖横平或适设弯腔塔(27)之串成条并排或串、并成阵的冷热塔(22)主体, 首端总接帽腔塔(29),塔(29)开次介口(30),体(22)首侧开介热口(38); 末端总接末腔塔(43),塔(43)开污水泵(21)入水管口,冷热塔(22)末侧 过半管(35)接冷阀(33)的两相各启闭合出入行推汽汽、水水或水汽、汽水 的冷热塔(22)整效系结构。

3、根据权利要求1所述的锅炉系统,其特征是:冷热塔(22)或者是级段 的塔(22)体两端均等设法兰管板(37),板(37)穿设冷热管束(28)而段级 首尾与由弯腔塔(27)递接两管板(37)折串上下成排,排继左、右并串成阵的 主塔(22)效系统一准绝热保温包装层(44)内的两相自闭合直串冷热管束(28) 于冷热塔(22)内折并由弯腔塔(27)联上、下冷热塔(22)内的出入行推汽 汽、水水或水汽、汽水的冷热塔(22)竖塔、卧箱或直架空中,或埋于地下的直 接塔(22)的大型效系结构。

4、根据权利要求1所述的锅炉系统,其特征是:冷热塔(22)效系总体是 由首端介热口(38)介入待馏介热阀(16)调来的蒸汽流终去冷阀(33),其流 相对于污水泵(21)由末腔塔(43)而来的污水流(流向帽腔塔29)形成流经 塔腔(39)内的冷热管束(28)外上行的污水流与束(28)内下行的蒸汽准静态 层递热交换而形成水上行受热渐渐汽化而等压过渡为帽腔塔(29)内饱和蒸汽 等热转介流出,相对地下行之汽渐渐授热又步步热气压到冷凝水的冷静压等压 过渡为末腔塔(43)内的馏化冷凝水的全程准静态层递等压升降温热交换形式。

5、根据权利要求1所述的锅炉系统,其特征是:元锅炉(1)的闭合循环工 作热出力系为环箱(6),授热管束(7),下箱(9)仅仅授热给分离釜(5)内水

体而介质入炉(1)再热式的无垢化的多效“借热——还热”兼功无耗能的 锅炉系统工作的热循环形式和无垢锅炉工作机理。

6、根据权利要求1所述的锅炉系统,其特征是:元锅炉(1)蒸汽出力由系 统分离釜(5)以及冷热塔(22)等各效系连环蒸馏相伴极限性无负效瞬时换热 的多效蒸汽馏化后极限值热瞬时回收与利用的等热转介出力的热工过程。

7、根据权利要求1所述锅炉系统,其特征是:分离釜(5)内的授热管束 (7)之间隙平设上下推移的网排(8)和底部置放黑冷管(23)。

说明书

一种微耗能多效蒸馏或海、污废水淡净浓缩兼功锅炉系统

本发明涉及一种微耗能多效蒸馏或海、污废水淡净浓缩兼功锅炉系统。尤 其是一种与常规蒸汽锅炉串联并递有“借热——还热”的等热转介瞬时热交换 汽、固分离釜、冷热塔(柜)冷热两相系蒸、馏兼行纯净水、油和净化城市污水、 净化工业废水而兼功10~100倍效却是在无(微)耗能条件下而又保证锅炉基本 热出力不变与热效率不变的锅炉系统。

目前,公知的工业锅炉,几乎都是用途单一而热能只能单效或一次性利用的 以蒸汽或热载体为出力方式的特种设备,即便是特种用途的工业锅炉也只能是 能源的一次性利用,由于现今的热交换技术无法保证瞬时极限超效换热及相 关技术突破(至今依然是停留在超导传技术水准),至今尚无能源的多效(次) “借——还”利用的能源设备,造成了现实能源的极大浪费和水资源污染无法根 除更无法极限循环利用。

本发明的目的是:通过工业锅炉(燃油、煤或电热)的所耗一次能源 的一次性利用过程之中的10~100效“借——还热”无偿性利用技术,使 锅炉具有不耗能或无明显耗能地对油(如:食用油等)蒸馏纯化或者无须 耗能(1%以下)而对海水蒸馏淡化、对城市污水蒸馏净化、对工业黑液(如 医药、化工黑液)“蒸馏——浓缩”废固全回收(焙烧)的各种水资源净化 和极限循环利用,实现我国乃至全世界工业与城镇生活水资源污染的“无 成本运行治理”,同时,并不影响各地工业锅炉的现出力水平上的基本蒸 发量、热效率等基本经济参数值,最终的实际耗能若按常规技术的总功 效比较应该耗(却实际并没有耗)能的多效“蒸馏”过程的相对热效率高 达99%、100%、200%……1000%、……X%按设备造型类别而定节能量 级而创造出中国节能、环保及全球水资源循环经济的奇迹。

本发明的目的是这样实现的:由常规热载体(导油)炉或蒸汽锅炉的 “出力——回路”系闭合串(并)入分离釜内的上、下环箱竖向管束的一 次承压总成(总成唯闭合连通釜外锅炉),釜腔内设有管束刷洗网排并上 顶通首级冷热塔腔和直捷并通等热转介蒸汽出力主管道,侧通逆止黑水 (黑水先入釜先行冷却釜底浓缩液)输水泵,底通浓缩液排污管阀;或者, 不设分离釜,而只设若干级冷热塔串(并)联形;首级冷热塔(或多塔 并立共行或塔合体通并成阵串并于拢流胆腔)内又设各级等体串并结构, 自上顶首端为帽冠腔(汽空间)塔(塔顶设有等热转介蒸汽出口和安全 阀),塔法兰式联接通下级的法兰管板的管束,束下直(旋)入拢流胆腔, 腔法兰口对接下级法兰管板,板通管束与本级拢流胆腔(或由弯联腔并 联式两法兰管板栓接)至下级而首末成系(末级接来污水泵),而各级塔 腔则由首级顶侧向通入等热转介蒸汽管,管经塔腔的每级(根据设计需 要,或是半数级塔汽态、水态分配的极低速“小尺度”对流水水准静态 层递等压升降温热交换和超高速“大尺度”对流汽汽准静态性层递等压 升降温热交换主体比例,但是汽汽双管和水水双管的阀门必须两两同步 并由各管系水位计参考调定)弯腔管向下直通各级塔腔而下(或者由弯 腔管递级横竖串并接续而去)终至于冷凝馏水管阀形成了瞬时极限热交 换效率的准静态层递等压升降温瞬时热交换机理;本发明设多级冷热 塔由(少则几级,多则几十级或者上百级),上一级塔系的等热转介蒸汽 出力管通入下一级冷热塔馏化“还热”到准常温泵来污水流则终成纯净 水,而本级的污水泵只能从末端拢流胆腔或拢水罐腔泵入污水(水源 流),水向上(下)的中途或临近帽塔腔时已然早成汽化态,汽化继续授热 瞬时互温相近(差0.5~1℃为上级塔等热转介蒸汽)的成为元锅炉的又 一次等热转介的蒸汽流,流又只能向下级帽塔(柜腔)相通而在该塔管 板、管束、胆腔的热交换壁内受壁外相对流动的污水冷却凝结并还热过 去而中途成为冷凝水流(水流继授热到污水初入流中)向下……彼此相 继一次次地等热转介成蒸汽多级凝水水流而最终由末级塔的帽腔塔供 出元锅炉设计出力和按常规能耗规律必须消耗几十倍地(上百倍地)能量 却还只是元锅炉正常蒸发量的一次耗能量所给出的原设计出力蒸汽向 生产环节输去。如此而施,当元锅炉热出力运行正常,只是由于本发明多 级“借热——还热”的冷热塔(或分离釜)设于准绝热全系统保温包装之 内便可以泵入“一股股”城市污水或工业废水(如造纸黑液等),则分离釜 内的承压总成与釜内黑液交换热量后便形成了闭合热交换下的等热于 元锅炉出力量的釜内等热转介的蒸汽或本级冷热塔内的等热转介蒸汽, 其间没有明显损失元锅炉的发热量,但却获得了每级塔(釜)输入的几十 倍(或上百倍)于元锅炉蒸发水重量的污水并同时副产了相应巨量的纯净 水。

如上一施,一台20T/h(14MW)的适宜型号的工业锅炉系统(每小时 约耗煤4吨左右,按常规只能产出20T/h蒸汽,而本发明在不增加煤耗的 情况下,不仅保证了近20T/t蒸汽用于企业生产用热,还在只是以减少总 量为60万大卡出力(被系统消耗掉)量的贷价,竞是蒸发了19.5吨造纸黑 液(同时浓缩得到0.5吨左右黑液,以利用焙烧碱回收),另外还蒸发了近 100吨海水(同时获得近0.5吨海盐,以利于盐业等生产),还蒸发了近1800 吨城市污(用去将BOD、COD削减100%的)水、与之相应又获得1800 吨纯净水(不仅可以再供城市卫生用水,还可以直接排放中和一定量的生 活污水使之科学性地适当营养残余的达标排放)排水残温指标约设计 在常温为(t0+0.5)℃,按常规这1200吨水蒸发应耗360吨标准煤,但事实 上全部节省了下来,当然,也可以设计(t0+0.2)℃、(t0+0.3)℃、(t0+0.4) ℃、……(t0+38)℃,或者有必要的话设计排水残温指标为(t0+0.01)℃(这 时的无偿蒸馏污水、海水的总量大约是在“理想保温包装之下”的 50,000吨并如意获得近五万吨纯净水)。

如上二施,一个城市,如果有200家锅炉用户,确保不影响生产用汽 的同时,可以淡化海水5~6万吨每小时同时获得5~6万吨左右纯净水,或 者是净化城市生活污水5~6万吨每小时并获取5~6万吨每小时城市直饮 水——这就是不结垢多效兼功,能源多效使用的希望所在。即使是全 国范围内再有水资源危机,只要能够保证有10万台工业锅炉(按2000年 国家计要统计平均2.4t/h容量计算),按“借热——还热”仅十次效(半开 机)海水淡化伴行于工业生产或者净化污水获得副产品纯净水的话, 可以有每小时240万吨纯水资源(每年有600亿立方相当于目前我国 2002年全国工业废水排放总量207.2亿吨和城镇生活污水排放量232.3 亿吨的总和高出50%左右)。更重要的是凡锅炉用户有必要定效全部净 化自身的工业废水和承担本地区定效义务或有偿净化城市污水,如果向 着这个方向发展,全国有望根除一切水资源隐患和100%削减全国水污 染负荷,全世界亦不会误在水资源的任何怪圈之中!

如上三施,一家化工厂,由于工艺的需要(如化肥厂),当颗粒或面状 产品既出,所凭借的全部能量将全部被冷却塔给冷却掉而很少被多效利 用,本发明的出台,也将几倍地节约化工生产过程中所必须耗费的能 量,直接节能也是一个不可怱视的成果应用方面。

如上四施,一个“I级水质要求排放标准”的每小时10吨生产污 水“借——还”热锅炉设备造价约六至十力元,可先行各中心城市治理 生活污水,实施“清水绕城”工程(十年内中国地级以上城市可彻底告别 城市生活污水,迎来水资源极限循环的青春期):全国各地工业污水主要 污染行业(如印染、造纸、医药、化工)约装备“纯净水水质要求标准” 的本设备(10T/h的设备系统造价约三十万元)若有10万台足矣,完全可 以将所有的黑液和中段水等全部根除污染,总造价约300亿元到1000亿 元(据调查,一个十二只染蒸釜,六个染缸箱的印染厂每天的黑液量约 80~100吨,洗涤水约300吨,配置一台15吨/小时的本锅炉系统,总工程投 资约200万元,按每天输向自来水公司输送纯净水400万吨且可得硅酸 铜的浓缩回收,按每吨16元计,可两年内收回成本;自来水公司对纯净水 可以不加任何处理费用地直接监护企业纯净水入水厂备验池待机供应 周围居民、居民每吨水按7元计……则整个社会共同而合理地承担 了“合作治污”任务……)。

如上五施,一个沿海城市,若可以有200家1~20T/h得工业锅炉可 以十效“借热—还热”生活生产水治污与海水淡化相结合的纯净水水源 分布网、可以解决48万吨/天的纯净水场(并同时消除所有工业污水排 放),其工程的总造价约为1.2亿元。而循环经济的实际价值不可估量,尤 其从此告别了COD、BOD水污染时代并进入一个一切指有矿化度、总 硬度、硝酸盐、氨氮、铁、锰、氯化物、硫酸盐、PH值等的饮用水质 量超标问题和亚健康饮水问题都化为乌有的水资源循环经济的时代。

由于采用了上述方案,本发明实现了在工业锅炉(元锅炉)正常出力 的过程中“借热——还热”与多效兼功海水蒸馏、污水蒸馏而数十倍、 成百倍地超过元锅炉蒸发量的纯净水无运行成本或1%以下能量投入产 出,达到基本不耗用(忽略不计的)燃料而净化各行业生产、生活污水 的目的,同时,又不至于影响元锅炉设计出力和耗煤总量,是迄今为止全 球最重要的极限节约的水资源循环利用与再生、海水资源化的工业锅炉 系统和工业过程极限节能技术。中国有60多万台工业锅炉若同步“借 热——还热”两效便可全部解决全国439.5亿吨年污水总量的根治问 题(七大水系所监测的252个重点断面水质将全部超1级净化的治理达 到原始生态水准)。