申请日2004.06.09

公开(公告)日2009.04.08

IPC分类号C02F3/12; C02F3/30

摘要

本发明涉及新型的污水处理工艺。本发明提供一种交替式好氧厌氧完全混合活性污泥工艺。该工艺通过引入采用在线溶解氧控制技术,配备计算机控制系统,使系统的运行实现自动化,设备运行状况随水质变化而改变,系统运行始终保持在最佳状况,从而达到节省能耗和提高处理效率的功效。该工艺采用连续进水连续出水,厌氧好氧交替运行的处理模式,是一种兼具活性污泥法和SBR法优点的处理工艺。

权利要求书

1、一种交替式好氧厌氧完全混合活性污泥工艺,其特征在于所 述工艺采用在线溶解氧控制技术,配备计算机控制系统,所述工艺采 用连续进水连续出水,厌氧好氧交替运行的处理模式,所述在线溶解 氧控制技术是:通过在反应池中放置抗污染的溶解氧探头采集反应池 中溶解氧浓度信号,信号通过数据输入输出模块传入可编程控制器或 中心计算机,由所述可编程控制器或中心计算机处理采集的数据,处 理结果控制系统曝气机的开停;所述系统配备交替式好氧厌氧完全混 合活性污泥工艺数据处理软件,对系统采集的溶解氧数据进行处理, 作为污水厂运行控制参数,所述系统最终控制参数为反应池内溶解氧 变化率。

2、根据权利要求1所述的交替式好氧厌氧完全混合活性污泥工 艺,其特征是所述反应池采用长方形结构或圆形结构;采用长方形结 构时,所述系统由一端进水,另一端出水;采用圆形结构时,采用周 边进水,中央出水的方式,中央区域设立沉淀池。

3、根据权利要求1所述的交替式好氧厌氧完全混合活性污泥工 艺,其特征是所述系统在进入厌氧阶段后,仍有新鲜污水流入并与原 有污水充分混合,为原有污水的反硝化过程提供充足的炭源,同时充 分利用反硝化过程中释放的氧,减少后续好氧过程的需氧量。

4、根据权利要求1的交替式好氧厌氧完全混合活性污泥工艺, 其特征是所述反应池内好氧和厌氧过程由系统控制软件根据反应池 内溶解氧的变化情况进行控制:当反应池内溶解氧的变化率高于设定 值时系统进入厌氧过程,厌氧过程由进水水质及好氧时间共同确定, 并由交替式好氧厌氧完全混合活性污泥工艺控制软件计算完成。

说明书

交替式好氧厌氧完全混合活性污泥工艺

技术领域

本发明涉及一种新型的污水处理工艺——交替式好氧厌氧完全混合 活性污泥工艺(Alternating Aerobic Anaerobic Completely Mixed Activated Sludge System以下简称AAA工艺)。

背景技术

目前,我国城市污水处理厂,尤其是中小型城市污水处理厂正下在以 较快的速度发展,至2010年全国城镇污水处理率将达到50%,重点城市 达70%,已建成的和规划建设的污水处理厂将超过千座。其中有不少是 属于1-5万m3/d处理规模的中小型污水处理厂。在这些中小污水处理厂的 建设中,选择高效、经济的污水处理工艺是首要问题。根据我国城镇发展 的现况,对工艺的选择应具有如下特点:

1)基建投资合理,适合中小规模的污水处理厂建设

2)工艺高效节能,长期运行费用低

3)自动化程度高,对人员管理要求降低

4)处理效果稳定,对氮、磷等营养物质去除率高

当前现有工艺在一定程度上可满足以上要求,但也都存在明显的不 足,特别是对于中小城镇污水处理时,应用受到一定限制。如传统的活性 污泥法,在建设投资和运行能耗上都很高,而且不能满足脱氮除磷的要求; 而具有脱氮除磷效果的A2/O工艺存在管理复杂,投资高,运行不稳定等 问题;应用广泛的氧化沟存在占地面积大,脱氮除磷效果有限,自动化程 度不高等缺点。

基于以上实际应用中存在的问题,研究开发适应中小城镇污水处理的 新工艺具有重要的实际意义。

发明内容

本发明提供一种交替式好氧厌氧完全混合活性污泥工艺(Alternating Aerobic Anaerobic Completely Mixed Activated Sludge System即AAA工 艺),所述工艺采用在线溶解氧控制技术,配备计算机控制系统,所述工 艺采用连续进水连续出水,厌氧好氧交替运行的处理模式,所述在线溶解 氧控制技术是:通过在反应池中放置抗污染的溶解氧探头采集反应池中溶 解氧浓度信号,信号通过数据输入输出模块传入可编程控制器或中心计算 机,由所述可编程控制器或中心计算机处理采集的数据,处理结果控制系 统曝气机的开停;所述系统配备交替式好氧厌氧完全混合活性污泥工艺数 据处理软件,对系统采集的溶解氧数据进行处理,作为污水厂运行控制参 数,所述系统最终控制参数为反应池内溶解氧变化率。

本发明的系统能够实现自动化,设备运行状况随水质变化而改变,系 统运行始终保持在最佳状况,从而达到节省能耗和提高处理效率的功效, 是一种兼具活性污泥法和SBR法优点的处理工艺。

上述的交替式好氧厌氧完全混合活性污泥工艺,其中所述反应池采用 长方形结构或圆形结构;采用长方形结构时,所述系统由一端进水,另一 端出水;采用圆形结构时,采用周边进水,中央出水的方式,中央区域设 立沉淀池。

根据上述工艺,所述系统在进入厌氧阶段后,仍有新鲜污水流入并与 原有污水充分混合,为原有污水的反硝化过程提供充足的炭源,同时充分 利用反硝化过程中释放的氧,减少后续好氧过程的需氧量。

根据上述工艺,所述反应池内好氧和厌氧过程由系统控制软件根据反 应池内溶解氧的变化情况进行控制:当反应池内溶解氧的变化率高于设定 值时系统进入厌氧过程,厌氧过程由进水水质及好氧时间共同确定,并由 交替式好氧厌氧完全混合活性污泥工艺控制软件计算完成。

AAA工艺是一种集先进自动化控制技术与优秀节能工艺于一体的新 型污水处理技术。相关研究和实际运行结果表明其在节省基建投资、降低 运行能耗、全自动运行和脱氮除磷效果等方面具有显著优势。

AAA工艺最初由澳大利亚联邦科学院CSIRO和墨尔本大学从80年 代联合研究开发,并在澳大利亚MMBW Yarra Glen污水处理厂和Brushy Creek污水处理厂进行了相关的实际运行试验,运行结果良好。在1998 年AAA工艺的智能化控制系统开始着手研究,并取得十分理想的进展和 应用效果。

清华大学于1992年做过跟踪研究。其规模是在实验室水平上,但结 果证明该工艺流程简单,能耗低,处理效果好。

目前在我国的实际工程应用中还未见报道。

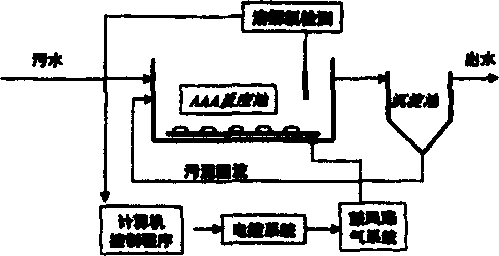

污水经进水隔栅去除水体中大颗粒悬浮物后,经提升泵提升进入 AAA反应池,在反应池内完成好氧厌氧过程,去除水体中的COD,BOD5, 氨氮等污染物。反应池内设有溶解氧检测系统,实时检测水体中溶解氧变 化率,并通过计算机控制曝气系统的开停。反应池出水进入沉淀池进行固 液分离。出水经消毒后排放或经进一步处理后回用。沉淀污泥部分回流, 剩余污泥经脱水后外运。

AAA工艺原理

AAA是一种全新控制方式的活性污泥法,该工艺借助生化反应池内 的活性污泥(生物菌群)吸收和降解水体中的COD,BOD5等污染物,同时 去除污水中的氮和磷。该工艺采用全自动的智能控制方式,在同一反应构 筑物内完成厌氧好氧过程,曝气过程的开停通过计算机控制,将水体中溶 解氧变化率作为控制参数,使曝气池内生物活性达到最大,同时也使氧的 转化率达到最高。A)好氧阶段

在传统的活性污泥法中,包括SBR法等,其曝气过程一般都是由人 为事先设定。这样做的缺点在于没有根据生化反应池内的实际需氧量来确 定供给量,部分氧气未被充分利用,氧的转化率和利用率都明显降低。 AAA工艺采用溶解氧在线监测方式,通过监测反应池内溶解氧的变化速 率来反映氧的利用率,再通过控制曝气系统进行调节,使系统需氧量和供 氧量达到一致,减少过度供氧造成的能量浪费。

详细控制过程如下:

污水进入AAA反应池后,随着生物降解的进行,水体中污染物浓度 也降低,生物需氧量也降低,此时会出现曝气过剩,导致水体中溶解氧浓 度迅速升高。

如附图2所示,在生物降解过程中存在溶解氧的“突变”过程(即溶 解氧的迅速升高)。溶解氧的迅速升高表明水体中有机污染物降解趋于完 全,生物需氧量降低,此时停止曝气,在不影响整体污染物降解效果的情 况下,可显著减少曝气能耗。AAA工艺通过在线溶解氧测定仪测定水体 中溶解氧的变化率ΔDO值,当溶解氧在单位时间内的升高值ΔDO高于 设定值时,系统停止曝气,进入厌氧过程。设定值的确定可根据不同废水 类型和实际运行效果确定,并可通过人机界面随时更改。

好氧过程,水体中的COD,BOD5,氨氮等污染物的去除率在80~ 95%以上。设定相应的曝气参数后,好氧过程的时间由计算机控制系统自 动控制。

B)厌氧阶段

AAA工艺含有厌氧过程。AAA工艺采用连续进水,连续出水方式, 这种连续进水方式使得系统在厌氧过程中仍有污水流入,这样就为反硝化 过程提供了充足的碳源,使反硝化得以顺利进行,脱氮效率也明显高于 SBR等传统工艺。

AAA系统除了具有良好的脱氮效果外,还可显著节省能耗。主要原 因在于AAA系统厌氧和好氧过程在同一反应器中进行,这就使利用反硝 化过程中释放的氧来氧化进水中的氨氮和有机物成为可能,从而减少好氧 段的曝气量,节省能耗。具体分析如下:

在好氧过程中存在如下反应

NH4 ++2O2→NO3+2H++2H2O (1)

即每氧化1mg氨态氮所需氧量为4.57mg

在厌氧过程中

1/2H2O→1/4O2+H++e- (2)

1/10N2+3/5H2O→1/5NO3 -+6/5H++e- (3)

即每1mg硝氮反硝化放出2.86mg氧

以典型废水为例,BOD为200mg/L,氨氮约为45mg/L,则处理过程 可节省的氧量百分比为:

45×2.86/(200+45×4.57)=31.7%

由此可见,反硝化过程中释放的氧如果能充分利用,则系统节省能耗 可达30%以上。实际运行结果表明,能耗节省在20~30%之间,同时, 如前所述,AAA系统的溶解氧浓度一直保持在较低水平,氧的转化率高 于传统的活性污泥工艺。

厌氧时间的确定通过计算机控制系统进行设定。主要影响因素是进水 中有机物浓度和氨氮浓度,可由以下经验公式确定:

Toff=Ton×A

A=α×NH3/TOC

其中Toff:停曝时间,Ton:曝气时间,α:充氧率

通过上述公式,可以确定不同水质条件下,停曝时间的长短,从而确 定好氧、厌氧交替过程的时间分配。

完整的AAA工艺中存在多次厌氧好氧交替过程,这些过程可通过相 应的运行参数设定借助系统PLC实现自动控制。

AAA控制系统

整个工艺控制部分由溶解氧检测系统、计算机运算系统和数据采集与 传输系统二三大部分组成。

①溶解氧检测系统

由以上工艺原理的论述可知,准确及时反应曝气池中溶解氧变化情况 是AAA工艺的前提条件。但是任何灵敏稳定的在线溶解氧设备在测量零 点附近均会存在较大误差,为解决这一误差,AAA控制系统采用新型数 据处理方式,对曝气池内溶解氧浓度每隔一定时间(0.1-1s)进行连续采样 测定,对所得的一组测定结果取平均值a1(a1=(a11+a12+......a1n)/n),然后再 将所得数值与前一组数据的平均值a2比较,a1与a2的时间间隔可事先设 定,一般取1-10min。a1与a2的差值ΔDO作为系统控制的主要参数。这 样一方面可以消除因仪器测量在零点附近产生的绝对误差,另一方面也可 以消除气泡,颗粒物等影响产生的偶然误差,使检测结果更加稳定可靠。

②计算机控制系统

以上数据的处理通过专门开发的AAA控制软件在计算机(或PLC)中 完成。该控制软件具有强大易用的人机界面,可随时设定采样时间间隔, 数据处理方式,高低值的设定,同时还能直观线性显示曝气池中的溶解氧 变化趋势。系统设有自动报警功能,遇异常情况时可回复到事先设定的时 间控制方式。保证系统的安全运行。

③数据采集与控制系统

AAA控制系统中的数据采集与控制信号的输出过程均由相应的数据 模块完成。该数据采集与控制系统功能是将溶解氧检测器结果转化为计算 机可识别的信号,同时将计算机输出的结果转化为工业控制器可识别的信 号,完成系统控制信号的传递过程,通讯协议采用RS485。

通过上述三个子系统,构成完整的AAA控制系统,实现对系统运行 的智能化控制。