申请日2004.04.23

公开(公告)日2005.11.02

IPC分类号C02F3/30; C02F1/28; C02F1/44

摘要

本发明是高浓度氨氮废水的脱氮工艺。其系统由亚硝化生物膜反应器、厌氧氨氧化生物膜反应器和土地处理三单元构成。在亚硝化生物膜反应器中,废水中的部分NH4-N被氧化为NO2-N;然后在厌氧氨氧化生物膜反应器中,微生物在厌氧条件下,以NH4-N为电子供体还原亚硝酸盐,以亚硝酸盐为电子受体氧化NH4-N,将氨氮和亚硝态氮转变成N2,达到同时去除两种氮素的目的;厌氧氨氧化反应器的出水进入土地处理单元,经土壤的毛管渗润作用、微生物降解、土壤颗粒过滤、离子交换、吸附和沉淀作用去除废水中的悬浮固体颗粒物和溶解成分,使其中的有机物和氮发生转化。本发明可以在低碳氮比的情况下完成氮的去除,能耗低,使废水达到排放要求。

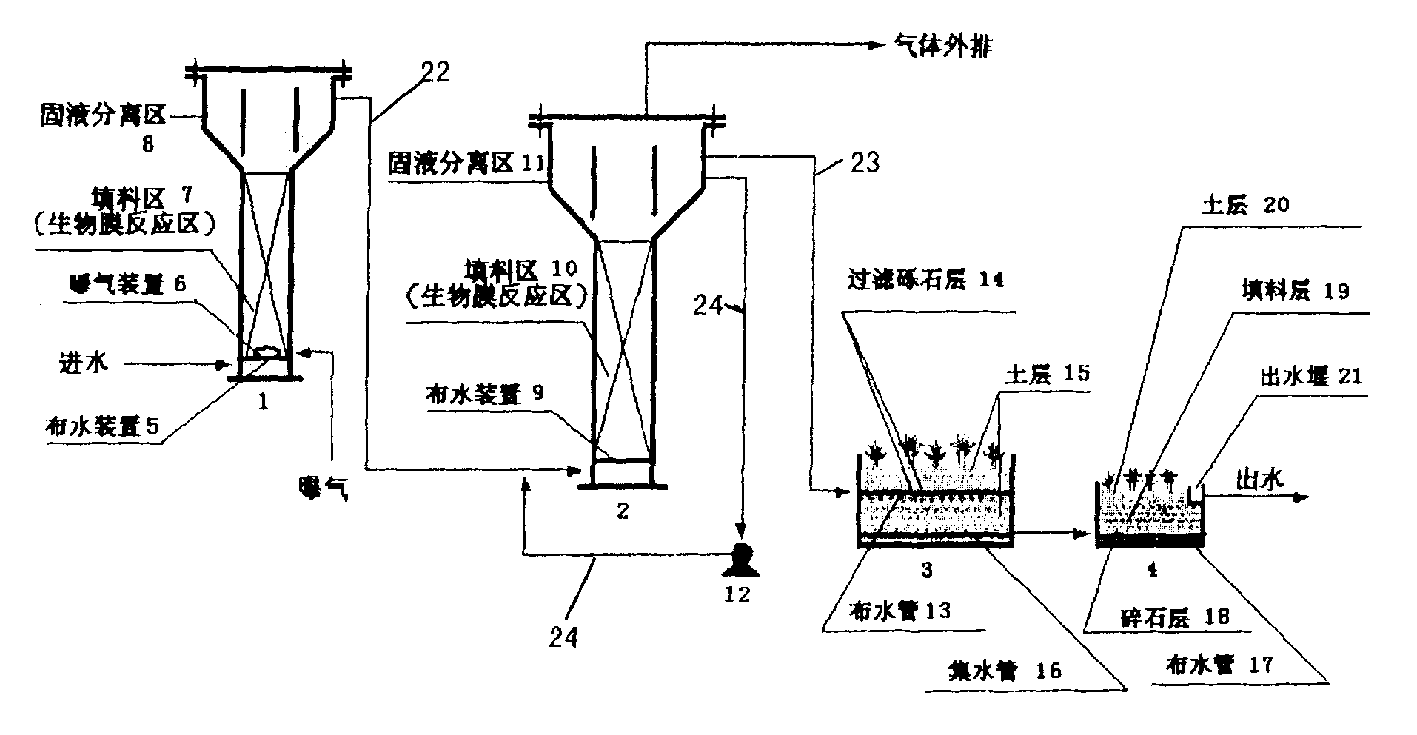

1.一种高浓度氨氮废水的脱氮工艺,系统由亚硝化生物膜反应 器、厌氧氨氧化生物膜反应器和土地处理三个单元构成,土地处理单元包 括土壤渗滤沟和地下潜流湿地两个部分,其特征是:包括下列步骤:

(1)高浓度氨氮废水从底部进入亚硝化生物膜反应器,向上流 动,经布水装置、曝气装置、生物膜反应区去除废水中大部分易生物降解 的有机物,进行亚硝化反应,将部分氨氮转化成亚硝酸盐(NO2-N)后, 由上部连接管溢出;

(2)经第一步处理过的废水,经连接管从底部进入厌氧氨氧化 生物膜反应器,向上流动,经布水装置、生物膜反应区,废水中剩余的氨 氮(NH4-N)与生成的亚硝酸盐(NO2-N)进行厌氧氨氧化脱氮反应后,由 上部连接管溢出;在厌氧氨氧化生物膜反应器中产生的气体,由反应器上 部排出;

(3)经第二步处理过的废水,经连接管流入土地处理单元的土 壤渗滤沟布水管,经过布水管进入土壤渗滤沟,向四周的土壤扩散、渗透, 经过滤砾石层、土层的沉淀、过滤、吸附和分解后,进入底部的集水管;

(4)废水经集水管流入土地处理单元的潜流湿地布水管,废水 通过布水管流入潜流湿地的底层中,由下向上经过碎石层、填料层、土层 的沉淀、过滤、吸附和分解后,废水中的颗粒物、臭气被有效去除,色度 大副降低,出水达到排放要求;

(5)可排放的水溢出地面,集于出水堰,经出水堰出口排入自 然界。

2.如权利要求1所述的高浓度氨氮废水的脱氮工艺,其特征是:经 第二步处理过的部分废水,经循环管被循环泵从底部打入厌氧氨氧化生物 膜反应器,循环水与进水混合进入反应器,起到降低进水中氨氮和亚硝酸 盐氮的浓度,减小其对微生物的抑制作用。

3.如权利要求1所述的高浓度氨氮废水的脱氮工艺,其特征是:所 述第一步中,亚硝化生物膜反应器的反应水温33~34℃,水力停留时间 2.0~2.1d,溶解氧DO:0.8~1.0mg/L,pH:8.0~8.2。

4.如权利要求1所述的高浓度氨氮废水的脱氮工艺,其特征是:其 所述第二步中,厌氧氨氧化生物膜反应器的反应水温为30~31℃,水力 停留时间4.0~4.2d,pH:7.9~8.1。

5.如权利要求1所述的高浓度氨氮废水的脱氮工艺,其特征是:所 述亚硝化生物膜反应器,采用固定床生物膜反应器;由生物膜反应区和固 液分离区两部分组成,生物膜反应区内安装填料,顶部扩充以减缓上升流 速,曝气的气体被收集在中心筒内,管外周边为固液分离区;反应器上部 一侧设有连接管;曝气管、曝气装置和布水装置安装在反应器内底部;反 应器底部一侧接有废水进水管,曝气管自另一侧引出。

6.如权利要求1所述的高浓度氨氮废水的脱氮工艺,其特征是:所 述厌氧氨氧化生物膜反应器,采用固定床生物膜反应器;由生物膜反应区 和固液分离区两部分组成,生物膜反应区内安装填料,顶部扩充以减缓上 升流速,中心筒外周边为固液分离区;反应器上部一侧设有连接管和循环 管;循环管中设有循环泵,循环管下端与亚硝化生物膜反应器的连接管下 端相连通,且亚硝化生物膜反应器的连接管下端出口接于反应器底部一 侧,循环泵使反应器的出水再进入反应器进行内循环;布水装置安装在反 应器内底部。

7.如权利要求1所述的高浓度氨氮废水的脱氮工艺,其特征是:所述 土壤渗滤沟,其上部为土层,中部为过滤砾石层,底部为集水管,布水管 置于过滤砾石层上部;土壤渗滤沟采用干湿交替运行的方式,使土壤交替 保持好氧和缺氧,达到好氧硝化和缺氧反硝化的目的。

说明书

高浓度氨氮废水的脱氮工艺

技术领域

本发明涉及环保技术领域,属于利用生物反应器处理高浓度氨氮废 水的脱氮工艺。

背景技术

高浓度氨氮废水处理难度高,环境危害严重,如垃圾渗滤液、污泥上 清液和一些化工工业废水,主要的水质特征:氨氮浓度高,碳氮比(C/N) 较低。目前国内外处理含氮废水的主要技术有生物处理和物化处理,物化 处理技术虽有较好的处理效果,但成本昂贵,能耗大,易产生二次污染, 生物处理技术由于具有经济简便等优点而被普遍采用。

传统的生物脱氮包括生物好氧硝化和反硝化两个步骤:①在好氧条件 下,通过亚硝化和完全硝化两个反应,氨氮被转化为硝态氮。反应式如下:

2NH4++3O2→2NO2-+2H2O+4H+

2NO2-+O2→2NO3-

NH4++2O2→NO3-+H2O+2H+

由上式可知,1mgNH4 +-N完全硝化,需耗氧4.57mg,需要消耗碱7.14mg (以CaCO3计)。

②在缺氧条件下,反硝化菌以有机物为电子供体,硝态氮(NO3 --N) 和亚硝态氮(NO2 --N)被还原转化为氮气(N2)。反应式如下:

NO2-+3H(有机物)→1/2N2+H2O+OH-

NO3-+5H(有机物)→1/2N2+H2O+OH-

由上式可知,转化1mg的NO2 --N或NO3 --N为N2,分别需要消耗有机 物(CODcr)1.71mg和2.86mg。

传统的生物脱氮工艺流程如图2所示。

应用传统的生物脱氮技术处理高氨氮、低碳氮比(C/N)的废水,存 在以下主要问题:

(1)过高的氨氮使能耗增加,1g氨氮完全硝化需耗氧4.57g;

(2)反硝化过程需要足够的有机碳源作为电子供体才能保证脱氮率。而 对于高氨氮、低碳氮比(C/N)的废水,难以有效地反硝化,使脱氮效率 较低,而外加碳源不仅增加处理成本,还易造成二次污染;

(3)为中和硝化过程产生的酸度,需要加碱中和,增加了运行费用。

(4)工艺流程复杂,污泥回流和混合液回流增加动力费用。

目前国内外对厌氧氨氧化反应器多采用生物流化床,它具有以下主要 缺点:

(1)需设置载体脱膜装置和进行载体回流,使运行复杂化。

(2)为使载体悬浮流化要求很大的回流比,使能耗增加。

发明内容

针对高氨氮废水的水质、水量特征,以及目前处理技术面临的典型问 题,采用单一的处理方法不能满足其处理要求,需要通过不同方法的优化 组合才能有效处理。本发明的目的在于,利用厌氧氨氧化的脱氮原理,将 亚硝化——厌氧氨氧化技术与土地处理相结合,提出一种既能高效稳定的 脱氮,又能节省能耗的经济合理的高氨氮废水生物脱氮新工艺。

为达到上述目的,本发明的技术解决方案是提供一种高浓度氨氮废水 的脱氮工艺,系统由亚硝化生物膜反应器、厌氧氨氧化生物膜反应器和土 地处理三个单元构成,土地处理单元包括土壤渗滤沟和地下潜流湿地两个 部分,其包括下列步骤:

(1)高浓度氨氮废水从底部进入亚硝化生物膜反应器,向上流动,经布 水装置、曝气装置、生物膜反应区去除废水中大部分易生物降解的有机物, 进行亚硝化反应,将部分氨氮转化成亚硝酸盐(NO2-N)后,由上部连接 管溢出;

(2)经第一步处理过的废水,经连接管从底部进入厌氧氨氧化生物膜反 应器,向上流动,经布水装置、生物膜反应区,废水中剩余的氨氮(NH4-N) 与生成的亚硝酸盐(NO2-N)进行厌氧氨氧化脱氮反应后,由上部连接管 溢出;在厌氧氨氧化生物膜反应器中产生的气体,由反应器上部排出;

(3)经第二步处理过的废水,经连接管流入土地处理单元的土壤渗滤 沟布水管,经过布水管进入土壤渗滤沟,向四周的土壤扩散、渗透,经过 滤砾石层、土层的沉淀、过滤、吸附和分解后,进入底部的集水管;

(4)废水经集水管流入土地处理单元的潜流湿地布水管,废水通过布 水管流入潜流湿地的底层中,由下向上经过碎石层、填料层、土层的沉淀、 过滤、吸附和分解后,废水中的颗粒物、臭气被有效去除,色度大副降低, 出水达到排放要求;

(5)可排放的水溢出地面,集于出水堰,经出水堰出口排入自然界。

所述的高浓度氨氮废水的脱氮工艺,其经第二步处理过的部分废水, 经循环管被循环泵从底部打入厌氧氨氧化生物膜反应器,循环水与进水混 合进入反应器,起到降低进水中氨氮和亚硝酸盐氮的浓度,减小其对微生 物的抑制作用。

所述的高浓度氨氮废水的脱氮工艺,其所述第一步中,亚硝化生物膜 反应器的反应水温33~34℃,水力停留时间2.0~2.1d,溶解氧DO:0.8~ 1.0mg/L,pH:8.0~8.2。

所述的高浓度氨氮废水的脱氮工艺,其所述第二步中,厌氧氨氧化生 物膜反应器的反应水温为30~31℃,水力停留时间4.0~4.2d,pH:7.9~ 8.1。

所述的高浓度氨氮废水的脱氮工艺,其所述亚硝化生物膜反应器,采 用固定床生物膜反应器;由生物膜反应区和固液分离区两部分组成,生物 膜反应区内安装填料,顶部扩充以减缓上升流速,曝气的气体被收集在中 心筒内,管外周边为固液分离区;反应器上部一侧设有连接管;曝气管、 曝气装置和布水装置安装在反应器内底部;反应器底部一侧接有废水进水 管,曝气管自另一侧引出。

所述的高浓度氨氮废水的脱氮工艺,其所述厌氧氨氧化生物膜反应 器,采用固定床生物膜反应器;由生物膜反应区和固液分离区两部分组成, 生物膜反应区内安装填料,顶部扩充以减缓上升流速,中心筒外周边为固 液分离区;反应器上部一侧设有连接管和循环管;循环管中设有循环泵, 循环管下端与亚硝化生物膜反应器的连接管下端相连通,且亚硝化生物膜 反应器的连接管下端出口接于反应器底部一侧,循环泵使反应器的出水再 进入反应器进行内循环;布水装置安装在反应器内底部。

所述的高浓度氨氮废水的脱氮工艺,其所述土壤渗滤沟,其上部为土 层,中部为过滤砾石层,底部为集水管,布水管置于过滤砾石层上部;土 壤渗滤沟采用干湿交替运行的方式,使土壤交替保持好氧和缺氧,达到好 氧硝化和缺氧反硝化的目的。

所述的高浓度氨氮废水的脱氮工艺,其所述潜流湿地,其上部为土层, 中部为填料层,底部为碎石层,布水管置于底部碎石层内。

本发明中采用的亚硝化——厌氧氨氧化技术的脱氮原理是:将废水 中约50%的氨氮氧化为亚硝酸盐氮,即硝化过程仅进行到亚硝化阶段, 微生物在厌氧条件下,以剩余的50%氨氮作为电子供体,以亚硝酸盐氮 作为电子受体,将氨氮和亚硝态氮转化为氮气,厌氧氨氧化技术无需投 加有机碳源,反应式如下:

0.5NH4++0.75O2→0.5NO2-+0.5H2O+H+

0.5NH4++0.5NO2-→0.5N2↑+H2O

与传统的硝化——反硝化生物脱氮技术相比,该生物脱氮技术具有 以下优点:

(1)硝化反应只进行到亚硝化阶段,且只需约50%的氨氮氧化为亚硝酸 盐氮,使曝气能耗降低。每去除1mol NH4 +只需耗氧0.75mol,节省能耗 62.5%。。

(2)节省100%反硝化有机碳源。

(3)由于只将50%氨氮氧化为亚硝酸盐氮,产酸量大幅下降,每去除1mol NH4 +只产生1mol H+,可节省可观的中和试剂。

本发明中的亚硝化和厌氧氨氧化反应器均采用固定床生物膜反应器, 具有以下主要特征:

(1)微生物相多样化,生物的食物链长,并能存活世代时间较长的微生 物。

(2)不需要污泥回流和流化,大副降低能耗;无需单独设置沉淀池,使 运行简单化。

(3)耐冲击负荷,对水质、水量变动具有较强的适应性。

在本发明中,将土地处理系统放在厌氧氨氧化反应器之后,可使整个 工艺具有处理效果好,缓冲容量大,且投资省,运行费用低和管理方便等 优点。而且,工艺流程简单,无需污泥回流和混合液回流,能耗低。

本发明的脱氮新工艺具有以下优点:

(1)脱氮效率高,无需投加有机碳源。

(2)不仅去除难降解有机物,还具有脱色、除臭功能。

(3)工艺流程简单,运行简便。

(4)减少动力费用、药剂费用和管理费用,降低运行成本。

(5)基建投资少。

(6)利用土地处理这种生态技术,既处理污染物,又美化环境。

土壤渗滤沟和潜流湿地均放在地下,其上可根据不同需要,种植花草 和作物,修建亭院等景观。