申请日2001.08.22

公开(公告)日2002.03.13

IPC分类号C02F9/04; B01D17/02; C02F11/12; C02F9/02; C02F1/60

摘要

本发明提供了一种油田污水处理及回用的稠油污水深度处理及回用技术,该技术用除油、除悬浮物、除硅、软化、污泥脱水等技术,解决了原有技术存在的问题(稠油污水中油、泥、水难分离的问题),实现了经深度处理后的油田污水可用做低渗透油田回注(回掺)、热采注气锅炉用水标准,实现了稠油污水的零排放,保护了水环境,达到了油田水系统的闭路循环和动态平衡,该技术具有治理成本低、效果好等特点,可广泛应用于油田污水处理及回用。从根本上解决了油田污水处理的技术难题,实现了油田污水的资源化。

権利要求書

1、一种油田污水处理及回用的稠油污水深度处理及回用 技术,其特征在于:

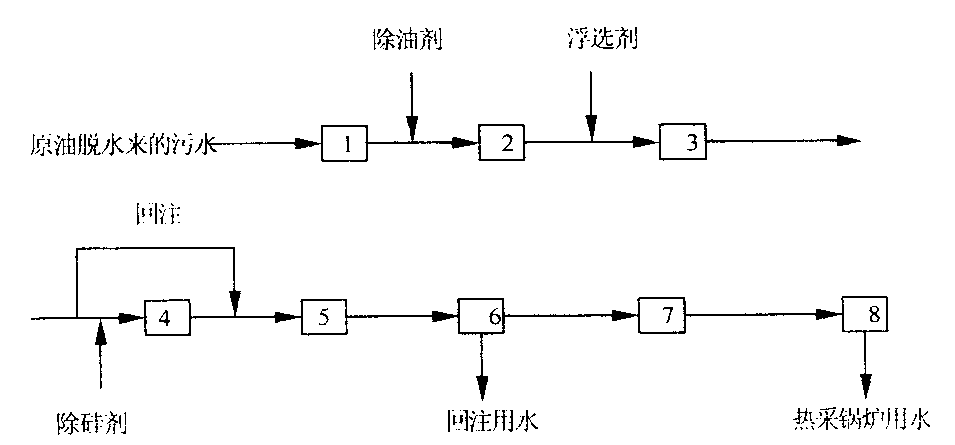

a,从除油、除悬浮物、除硅、软化、污泥脱水五个方 面按附图组合才能实现稠油污水深度处理及回用技术: 除油是采用在隔油池中设有水位恒定装置,同时研制开 发了一种稠油收集装置,改变了“调节在前,隔油在后” 的水处理工艺,在稠油收集装置中增加了导热油加热系 统,它只加热表层稠油,形成稠油上层加热降粘流至集 油槽,下层稠油因温度低粘度大形成一个密封层,可防 止下面污水窜入集油槽;在除油罐中采用新型降油剂 HF—LC,投加浓度为50—200mg/L,在除油罐中不形 成沉淀物。应用新型除油剂只对污水中的原油起破乳作 用,而对污水中的悬乳物不起沉降作用,这样经隔油去 除可浮油后的污水进入沉降罐,污水中的乳化油在除油 剂的作用下破乳、迅速上浮,达到油、泥的分离;

b,去除悬浮物主要利用气浮原理,研制一种气浮净水 剂,它对悬浮物脱稳速度快,积絮密实,絮体不易沉淀, 将产生的浮渣浮至池的表面,不让浮渣沉于池底,发明 人结合行车式刮油机和链板式刮渣机的特点研制了一 种链板式上行刮渣机,在终点收渣槽和链条刮板间进行 紧密配合;依靠机械方法,利用刮板的上行撇提收集浮 渣;采用气液多相溶气泵技术解决了稠油污水气浮困难 的缺点,用自主研制的上行式链板刮渣机组合工艺解决 了高温稠油污水悬浮物的取出问题;低渗透油田的回注 水水质要求是悬浮物小于2mg/L,粒径小于2微米,热 采锅炉进水水质要求悬浮物小于2mg/L,发明人组合初 滤和动态膜超滤技术解决了对悬浮物浓度和粒径的要 求:粗滤滤料采用复合滤料,在过滤工艺中优化了配水 层及滤料的级配;精滤采用硅藻土作过滤介质,在滤元 (滤布)上形成1—5毫米厚的过滤层,当硅藻土过滤 前后的压差达到0.1—0.3MPa后,通过反洗或气吹干渣 脱膜,截留悬浮物的硅藻土脱落,重新开始涂膜,实现 动态膜过滤。选用硅藻土粒径为5—30微米,涂膜量为 每平方米过滤面积0.5—1.0kg,过滤单元(滤元)为滤 布,滤布材质为丙纶或涤纶,滤布透气率率为400—600 目,超滤机采用板框结构,一块为布水框一块为过滤框, 二者组成一个过滤单元,滤布放在中间,采用下侧面进 水,上侧面出水的进出水方式,超滤机压紧方式为液压 结构;

c,除硅:油田含油污水中二氧化硅含量为 60—300mg/L,而热采锅炉用水要求含硅量小于 50mg/L,为此,发明人研制了一种除硅装置,它由混 合、反应、沉淀三部分组成,三者有机成为一体,PH 调节部分的混合采用管道静态混合器,除硅工序和絮凝 工序的混合采用调速搅拌机,除硅工序转速控制在 500—1000转/分,絮凝工序转速控制在100—500转/ 分,才能达到混合、反应的双重目的。在沉淀部分,沉 淀水平流速为1—5毫米/秒,在出水部分增设斜板或斜 管,污水中的溶解性硅采用化学方法去除,采用镁剂或 镁盐反应生成硅酸镁沉淀物在沉淀池中去除,除硅药剂 有PH调节剂(碱性物质),除硅剂(镁剂或镁盐),絮 凝剂(聚丙烯酰胺),药剂的混合和反应采用水力和机 械有机结合来实现;

d,软化:油田污水通过深度处理后可用作热采锅炉的 补给水,其关键是将污水中的硬度降低达到用水标准 (<0.1ppm),解决的难度很大,发明人选用耐污染、易 复苏、适应高含盐油田污水的交换树脂,以适应研制油 田污水软化处理装置,软化采用固定床无顶压逆流再生 离子交换技术,用大孔弱酸离子交换树脂,酸碱再生液 采用水射器投加方式,正常交换时,污水从交换器顶部 进入,软化水从底部排出,当交换饱和时必须再生,树 脂再生采用无顶压逆流方式,本装置采用大孔弱酸树 脂,抗有机污染能力强,通过弱酸树脂的酸再生和碱转 型,使树脂在酸、碱处理过程中通过膨胀和收缩,将树 脂吸附的有机物在反洗过程中清除,采用中排水的无顶 压逆流再生型离子交换装置,出水水质好,树脂不乱层, 再生液消耗低,树脂再生程度高;

e,稠油污泥脱水:稠油污泥含水量高,一般在95%以 上,含油量在20%以上,污泥流动性差,泥、油水相互 参杂在一起,三者分离困难;稠油污泥中的悬浮物比重 与水接近,粒度细,靠重力和离心力是不能将其与水分 离;针对上述问题发明人研制了稠油污泥脱水装置,它 有效的解决了上述问题,通过减少稠油污泥中的含油 量,改变了稠油污泥脱水的条件,针对稠油污泥中固体 颗粒粒径细,比重和水接近的特点,该脱水装置采用自 动厢式板框压滤技术,卸渣采用自动拉板,出料采用水 平皮带输送或绞笼的方式,在压滤机和出料机中间设有 挡水板,当压滤开始,挡水板拉起,泄漏水通过挡水板 一定坡度流出;当卸料时挡水板拉开,泥饼落入出料机, 避免了压滤过程中压滤水流入出料机,发明人还利用新 自主开发的新型除油剂HF—LC,它仅对污水中的乳化 油起破乳、凝聚作用,对悬浮物不起作用,实现了油泥 分离的目的,采用“先除油,后除渣”的水处理工艺, 为污泥脱水创造了条件,污泥脱水采用自动厢式板框压 滤机,不需加入任何脱水剂能使污泥含水率从95%降到 70%以内,污泥不粘可堆放、外运,厢式板框压滤机采 用自动拉板结构,拉板时间可随意设定,可手动也可自 动。

说明书

稠油污水深度处理及回用技术

本发明提供一种油田污水处理及回用的稠油污水深度处理 及回用技术。

随着油田开采进入中后期,采出的原油含水量高达 60—70%,大量的含油污水排到水环境中造成水资源和油资源的 浪费。以辽河油田为例,目前该油田每天产生的含油污水约为 15万吨主要以回注或回掺的方式消耗含油污水,剩余污水排放, 造成环境污染。污水回注是原油开采过程中填补因原油开采后地 层亏空以增加地层压力达到提高油田原油产量的目的。目前在稠 油开采中大都用热采方式,因此,需对稠油污水进行深度处理达 到回注(回掺)及注气锅炉用水标准,实现稠油污水零排放和含 油污水资源化。稠油污水有别于轻油、稀油污水,它和常规的含 油污水的最大区别在于稠油污水水温高,原油比重与水接近,污 水含油量高,所含污油粘度大,流动性差,乳化严重等特点,因 此,稠油污水的深度处理及回用技术一直是国际性难题。目前国 内一直在进行这方面的研究,科技人员大都在净水剂和破乳剂方 面进行研究,而对于稠油污水的深度处理及回用工艺方面研究很 少。对油田污水处理工艺研究中也有少量报导,他们用生物处理 法、臭氧、二氧化氯氧化法去除COD技术,认为由于稠油污水 成分复杂,单一化学氧化剂使COD达标外排困难,还有大罐沉 淀等方法,它们具有运行费用高,管理不方便等缺点。经检索稠 油污水深度处理及回用技术未见报导。

针对上述现有技术中的问题,本发明的目的在于克服现有 技术中的不足,而提供一种稠油污水深度处理及回用技术,经试 验较好地解决了上述存在的问题,效果良好。

本发明是这样实现的:发明人针对稠油污水深度处理及回 用技术难题,经三年多的技术攻关,从除油、除悬浮物、除硅、 软化、污泥脱水五个技术难题进行研究,完成了稠油污水深度处 理及回用技术(如图1、图2)。下面结合附图进行叙述:

隔油、调节:油田联合站污水处理常用钢制大罐作为沉降 罐,它具有易施工、保温效果好等优点,缺点是大罐易腐蚀、造 价高、水泵提升扬程高,大罐处于密封状态,难以观察罐内沉降 效果,经试验研究将其改为钢筋混凝土构造物。针对来水水质波 动很大、极不均匀的问题,隔油池采用了水位恒定装置,在试验 研究基础上研制开发了一种稠油收集装置,并且改变了常规的调 节在前、隔油在后的水处理工艺。首先将大部分可浮油在隔油池 中收集去除,只允许乳化油进入调节池,以保证后续处理构筑物 安全运行。在稠油收集装置中增加了导热油加热系统,该系统只 加热表层稠油,使形成的稠油层上层经加热降粘流至集油槽,下 层稠油因温度低粘度大而覆盖了整个池下表面,形成一个封闭 层,可有效地防止下面污水窜入集油槽;

除油罐:采用新型除油剂HF—LC,投加浓度50—200mg/L 的HF—LC至除油罐中,在罐中不形成可沉物,说明除油剂对悬 浮物不起作用,悬浮物的部分去除只是除油过程中的粘附作用。 为证明这一点,经除油后的污水加入该除油剂只对污水中的原油 起破乳作用,而对污水中的悬浮物不起沉降作用,这样经隔油去 除可浮油后的污水进入沉降罐,污水中的乳化油在除油剂的作用 下破乳,迅速上浮,达到了油、泥的分离效果,为后续悬浮物及 污泥的脱水创造有利条件,同时回收了原油;

气浮:在气浮前加入气浮净水剂,从工程实践看,该气浮 净水剂对悬浮物脱稳速度快,积絮密实,但由于来水水温高,絮 体不易沉淀。利用气浮原理,将产生的浮渣气浮至池的表面,不 让浮渣沉于池底,再结合行车式刮渣机和链板式刮渣机的特点而 研制了一种链板式上行刮渣机,在终点收渣槽和链条刮板间进行 紧密配合,依靠机械的方法,利用刮板的上行撇提收集浮渣。气 浮是采用溶气气浮,用气液多相溶气泵技术,代替了传统气浮的 溶气罐、空压机、释放器、稳压罐等溶气设备,解决了稠油污水 气浮困难的缺点,配合自主研制的上行式链板刮渣机组合工艺, 成功地解决了高温稠油污水悬浮物的去除问题;

过滤:过滤的主要目的是去除污水中的悬浮物,低渗透油 田的回注关键是悬浮物的浓度和粒径,要求悬浮物粒径小于2微 米,热采锅炉进水水质指标要求悬浮物浓度小于2mg/L。因此我 们经过组合初滤和动态膜超滤技术成功地解决了污水回用对悬 浮物浓度和粒径的控制要求。在粗滤滤料的选择上,采用复合滤 料,粗滤采用经改性的单一复合型滤料,在过滤工艺设计中优化 了配水层及滤料的级配。精滤部分采用硅藻土作为过滤介质,在 滤元(滤布)上形成一层厚度为1—5毫米的过滤层,当污水通 过硅藻土过滤后截流污水中的悬浮物。一旦硅藻土过滤前后的压 差达到0.1—0.3Mpa后,通过反洗或气吹干渣脱膜,截留悬浮物 的硅藻土脱落,重新开始涂膜,实现动态膜过滤。硅藻土粒径为 5—30微米,涂膜量为0.5—1.0kg/m2。过滤单元(滤元)为滤布, 滤布材质为丙纶或涤纶,滤布透气率为400—600目。超滤机采 用板框结构,一块为布水框,一块为过滤框,二者组成一个过滤 单元(滤元),滤元(滤布)放在二者中间。采用下侧面进水, 上侧面出水的进出水方式。超滤机的压紧方式为液压结构;

除硅:目前油田生产过程产生含油污水,而稠油污水中二 氧化硅的含量为60—300mg/L达不到规定的水质要求(小于 50mg/L),因此必须除硅。除硅装置由混合、反应、沉淀三部分 组成。PH调节部分的混合采用管道静态混合器,除硅和絮凝工 序的混合采用调速搅拌机,除硅工序转速控制在500—1000转/ 分,絮凝工序转速控制在100—500转/分,才能达到混合反应的 双重目的。在沉淀部分,沉淀水平流速为1—5毫米/秒,在出水 部分增设斜板或斜管。污水中的溶解性硅采用化学方法去除,克 服了污水中高浓度有机污染物对除硅工艺的影响,实现了油田污 水的化学除硅工艺。采用镁剂或镁盐除硅工艺,在碱性条件下, 污水中的溶解性硅通过和镁剂或镁盐反应形成硅酸镁沉淀物,在 除硅装置的沉淀池中去除。除硅装置由混合、反应和沉淀三部分 有机组成一体。除硅药剂PH调节剂(碱性物质),除硅剂(镁 剂或镁盐),絮凝剂(聚丙烯胺),药剂的混合和反应采用水力和 机械的有机结合来实现;

软化:油田污水通过深度处理,可代替清水作为热采锅炉 的补给水,在实现油田污水软化工艺中主要是通过该工艺将污水 中的硬度降低,防止在锅炉内表面生成水垢。油田污水软化具有 很大难度,主要是油田污水含有机物浓度高。因此软化的关键在 于选用耐污染、易复苏、适应高含盐油田污水的离子交换树脂, 以适应油田污水软化工艺及其装置。软化采用固定床无顶压逆流 再生离子交换技术,选用大孔弱酸离子交换树脂,酸碱再生液采 用水射器投加的方式。正常交换时污水从交换器顶部进入,软化 水从底部排出。当交换达饱和时必须再生,树脂再生采用无顶压 逆流中排水方式。本装置的特点是采用大孔弱酸树脂,抗有机污 染能力强,通过大孔弱酸树脂的酸再生和碱转型,使树脂在酸、 碱处理过程中通过膨胀和收缩,将树脂吸附的有机物在反洗过程 中清除,采用水射器投加酸和碱,操作安全、简便。采用中排水 的无顶压逆流再生型离子交换装置,出水水质好,树脂不乱层, 再生液消耗低,树脂再生程度高;

稠油污泥脱水:油田稠油污泥含水量一般都在95%以上, 并含有大量稠油,含油量在20%以上,污泥流动性差,泥、水相 互掺杂在一起,三相分离困难,而且稠油污泥中的悬浮物比重和 水接近,粒度细,靠重力和离心力不能将其与水分离。针对上述 情况,发明人研制成了“稠油污泥脱水装置”解决了稠油污泥机 械脱水难题,通过减少稠油污泥中的含油量,改变了稠油污泥脱 水的条件,针对稠油污泥中固体颗粒粒径细、比重和水接近的特 点,该装置采用自动厢式板框压滤技术。卸渣采用自动拉板,出 料部分采用水平皮带输送或绞笼的方式。为防止压滤初期的压滤 水流入压滤机下部的出料机中,在压滤机和出料机中间增设挡水 板,当压滤开始,挡水板拉起,泄漏水通过挡水板一定的坡度流 出;当卸料时,挡水板拉开,泥饼落入出料机,避免了压滤过程 中过滤水流入出料机。本装置的特点是,研究开发了新型除油剂 HF—LC,它仅对污水中的乳化油起破乳、凝聚作用,而对悬浮 物不起作用,达到油、泥分离的目的,为悬浮物的处理创造了条 件,采用“先除油,后除渣”的水处理工艺,从源头减少稠油污 泥中的含油量,为污油脱水创造了条件。污泥脱水采用自动厢式 板框压滤机,不需加入任何脱水剂,能使污泥含水量从95%降至 70%以内,污泥不粘可堆放外运。为防止压滤过程中压滤水污染 泥饼,在压滤机和出料机中间增设挡水板。厢式板框压滤机采用 自动拉板结构,拉板时间可随意设定,可手动也可自动。

本发明与现有技术相比,“稠油污水深度处理及回用技术” 目前是国内唯一成功用于工程实践的,该技术克服了常规稠油污 水处理工艺的缺点,在实现油田污水处理零排放的同时,可从污 水中回收大量的高价值原油,经深度处理后的稠油污水可以做为 低渗透油田的回注水,也可代替清水直接回用于热采锅炉,节约 了水资源,高温污水代替清水作为热采锅炉的补给水可节省大量 的燃料费用,使油田实现了清洁生产和可持续发展。更重要的是 原油生产注水和产水达到了动态平衡,实现了油田生产过程中水 的闭路循环,创造了十分可观的经济效益和环境效益。