申请日2018.02.12

公开(公告)日2018.07.31

IPC分类号C02F9/10; C02F103/38

摘要

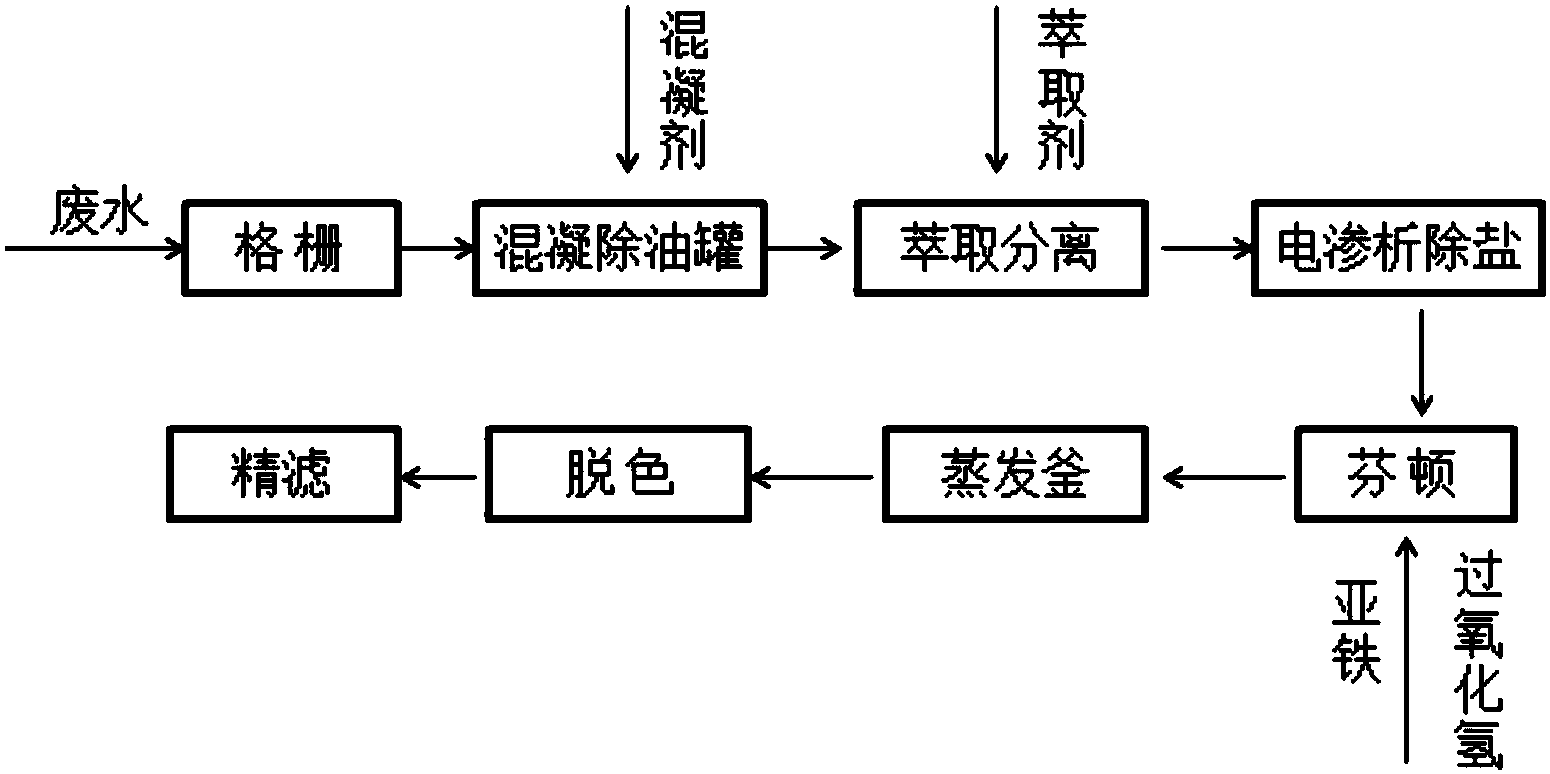

本发明属于污水处理技术领域,具体涉及一种环氧树脂生产废水的处理方法。待处理环氧树脂废水经格栅去除其中大的悬浮物杂质,而后经混凝、萃取、电渗析除盐、芬顿氧化、闪蒸、脱色、精滤处理,即通过物理、化学方法的组合,将高盐废水中的有机物去除后盐水直接回收利用,节约成本,同时本发明具有能耗小、去除负荷高、净化后出水水质好等优点。

权利要求书

1.一种环氧树脂生产废水的处理方法,其特征在于:包括以下处理步骤:

(1)待处理环氧树脂废水经格栅去除其中大的悬浮物杂质;

(2)处理后废水进入混凝除油罐中进行除油处理,处理过程中加入硫酸亚铁或氯化亚铁混凝剂,在管道内进行混合,然后经进水管以切线方向进入除油罐内反应,反应的时间为5-12min,停留时间为2-5小时;

(3)经步骤(2)处理后废水中加入萃取剂,萃取分离上层的有机相返回树脂生产工序中循环利用;

(4)经步骤(3)处理后废水进入电渗析除盐系统中进行除盐处理,电渗析采用0.5mm隔板;

(5)经步骤(4)处理后废水首先加入盐酸调节pH值1.5-4.5,加入亚铁及过氧化氢进行芬顿反应,该反应步骤中亚铁与过氧化氢的摩尔比为0.02-0.6;反应过程中控制反应温度为85-95℃。

(6)处理后废水进入到蒸发釜进行闪蒸处理,闪蒸控制压力为18-32KPa,温度高于75℃;

(7)经过步骤(6)处理的废水进入脱色池中进行脱色处理,其中采用的脱色剂为活性炭或凹凸棒石粘土;

(8)经步骤(7)处理后的废水进行精滤处理,处理后的废水达标排放或回用。

2.如权利要求1所述的环氧树脂生产废水的处理方法,其特征在于:所述硫酸亚铁或氯化亚铁的加入量为5-7ml/L。

3.如权利要求1所述的环氧树脂生产废水的处理方法,其特征在于:其中步骤(3)中所采用的萃取剂为二甲苯、偏三甲苯、乙苯或丙酮。

4.如权利要求1所述的环氧树脂生产废水的处理方法,其特征在于:其中步骤(5)中的亚铁及过氧化氢分批次投加,其投加的时间间隔为5-8min。

5.如权利要求1所述的环氧树脂生产废水的处理方法,其特征在于:其中步骤(8)中所述的精滤采用PE微孔精密过滤器、聚醚砜滤芯、微孔膜筒式过滤器中的一种或多种。

说明书

一种环氧树脂生产废水的处理方法

技术领域

本发明属于污水处理技术领域,具体涉及一种环氧树脂生产废水的处理方法。

背景技术

近年来我国环氧树脂行业快速发展,与此同时产生大量的高盐有机废水。该类废水治理难度极大,已成为制约环氧树脂行业可持续发展的瓶颈。由于过量的环氧氯丙烷、过量的氢氧化钠及甲苯的存在,使得废水成分复杂,废水中杂质主要成分为:甲苯、老化树脂、环氧树脂高聚悬浮物、甘油、氯代甘油、氢氧化钠、二甲苯、氯化钠、乳化剂等。

目前,国内行之有效的环氧树脂高含盐、高有机物废水常规处理工艺一般是将高含盐、高有机物废水先进行静置隔油,分出油状有机物和老化树脂或用气浮装置将悬浮性污染物除去,下层废水再经蒸发浓缩、结晶离心,得到回收盐,离心母液循环返回到一效蒸发器,二次蒸汽冷凝水作为环氧树脂成品的水洗用水。此法多效蒸发前的预处理效果不理想,造成多效蒸发效率和运行可靠性差,清洗周期短。其次所得盐品质差,不能得到优质工业盐,经济效益差,蒸汽用量大。另外,该法水溶性的有机杂质在多效蒸发循环系统中没有出口,随着母液的长期循环套用,会影响多效蒸发生产的稳定性和需定期将含高盐的蒸发残液用特殊的焚烧炉进行焚烧处理,处理成本高。

中国发明专利201110446403.5一种环氧树脂脱盐废水的预处理方法该方法首先将废水沉降一天而后调节PH值,进一步通过反应釜进行蒸发,随后采用板框压滤机去除杂质。该专利需要将废水自然沉降一天,并且采用板框式压滤机这种处理方式很难应对大规模的生产需求。

中国专利CN92113481.9公开的高浓度盐类废水回收方法,工艺过程为:先由结晶罐处理、蒸发,使盐水过饱和而析出晶体,然后进行固液分离,得到附着有有机物的盐,加热使表面的有机物蒸发,促发生分解反应,将有机碳予以破坏,成为碳渣,然后再溶于水,经过滤使盐水与碳渣分离、纯化。由于未经有机相的分离,及浓缩前与浓缩中未进行去杂,因而所得盐成份复杂,实用性差,浓缩时会造成蒸发效率降低,缩短蒸发器的使用寿命。

发明内容

本发明要解决的技术问题是提供一种节约成本、能耗小、去除负荷高的环氧树脂生产废水的处理方法。

为实现上述目的,本发明采用的技术方案如下:

一种环氧树脂生产废水的处理方法,其特征在于:包括以下处理步骤:

(1)待处理环氧树脂废水经格栅去除其中大的悬浮物杂质;

(2)处理后废水进入混凝除油罐中进行除油处理,处理过程中加入硫酸亚铁或氯化亚铁混凝剂,在管道内进行混合,然后经进水管以切线方向进入除油罐内反应,反应的时间为5-12min,停留时间为2-5小时;

(3)经步骤(2)处理后废水中加入萃取剂,萃取分离上层的有机相返回树脂生产工序中循环利用;

(4)经步骤(3)处理后废水进入电渗析除盐系统中进行除盐处理,电渗析采用0.5mm隔板;

(5)经步骤(4)处理后废水首先加入盐酸调节pH值1.5-4.5,加入亚铁及过氧化氢进行芬顿反应,该反应步骤中亚铁与过氧化氢的摩尔比为0.02-0.6;反应过程中控制反应温度为85-95℃。

(6)处理后废水进入到蒸发釜进行闪蒸处理,闪蒸控制压力为18-32KPa,温度高于75℃;

(7)经过步骤(6)处理的废水进入脱色池中进行脱色处理,其中采用的脱色剂为活性炭或凹凸棒石粘土;

(8)经步骤(7)处理后的废水进行精滤处理,处理后的废水达标排放或回用。所述硫酸亚铁或氯化亚铁的加入量为5-7ml/L。

其中步骤(3)中所采用的萃取剂为二甲苯、偏三甲苯、乙苯或丙酮。

其中步骤(5)中的亚铁及过氧化氢分批次投加,其投加的时间间隔为5-8min。其中步骤(8)中所述的精滤采用PE微孔精密过滤器、聚醚砜滤芯、微孔膜筒式过滤器中的一种或多种。

与现有技术相比,本发明的有益效果为:待处理废水在管道内加入硫酸亚铁或氯化亚铁混凝剂进行混合,使得废水中的油类与混凝剂混合均匀而后经进水管以切线方向进入除油罐内反应,使得混凝除油效果更佳;而后通过萃取回收废水中的甲苯类有机相回用;

芬顿反应过程中的反应温度控制为75-85℃,并采用分批加药的方式投加亚铁及过氧化氢,能够促进过氧化氢匀速分解,从而能够匀速的产生羟基自由基,从而增强芬顿处理效果;

同时,芬顿反应过程中控制温度为75-85℃,为后续闪蒸处理提供合适的温度,无需额外的能量消耗,从而提高整个处理工艺的处理效率,增强废水的处理效果。本发明通过物理、化学方法的组合,将高盐废水中的有机物去除后盐水直接回收利用,节约成本,同时本发明具有能耗小、去除负荷高、净化后出水水质好等优点。