申请日2017.08.25

公开(公告)日2017.12.08

IPC分类号C02F9/10; B01D53/18; B01D53/14; B01D50/00; B01D53/26; B01D53/50; B01D53/68; B01D53/78; C02F101/10; C02F101/20

摘要

本发明属于化工环保技术领域,具体涉及一种有色金属冶炼烟气制酸中产生的酸水蒸发减排的装置及利用该装置处理污酸方法,该装置包括净化提浓缩量系统、硫化处理系统、绝热蒸发系统和干吸系统,净化提浓缩量系统、硫化处理系统、绝热蒸发系统和干吸系统依次通过管道相连接,首先将酸水在净化系统内除杂、提浓、缩量后,对酸水进行硫化处理,除去酸水中的重金属和砷,利用二吸塔出口干燥的外排气体对酸水进行绝热蒸发,气体带走水还可带走氟化氢和氯化氢,进入尾气吸收塔,尾气吸收塔内的吸收液对氟化氢、氯化氢、二氧化硫、进行吸收后,尾气达标排放。酸水经蒸发除氟氯后,酸水量进一步浓缩减少,将浓缩酸水作为干吸补充水,加入干吸混酸器,实现酸水的零排放。

权利要求书

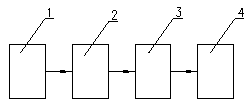

1.一种酸水蒸发减排的装置,该装置包括净化提浓缩量系统(1)、硫化处理系统(2)、绝热蒸发系统(3)和干吸系统(4),其特征在于,所述的净化提浓缩量系统(1)、硫化处理系统(2)、绝热蒸发系统(3)和干吸系统(4)依次通过管道相连接。

2.如权利要求1所述的一种酸水蒸发减排的装置,其特征在于,所述的净化提浓缩量系统(1)包括湍冲塔(5),湍冲塔(5)的下端两侧分别连接有第一循环泵(8)和排污泵(9),所述的第一循环泵(8)通过管道分别与湍冲塔(5)一侧的逆喷管(6)和设在湍冲塔(5)内部的第一喷淋装置(7)连接,所述的排污泵(9)与第一浓密机(10)管道连接,第一浓密机(10)的上端一侧与第一酸水清液储罐(12)管道连接,第一浓密机(10)的底端通过第一过滤泵(11)与第一压滤机(14)管道连接,第一压滤机(14)的上端一侧通过管道与第一酸水清液储罐(12)连接,第一压滤机(14)的底端设有酸泥滤渣排出口(15),所述的第一酸水 清液储罐(12)的底端通过第一输送泵(13)分别与湍冲塔(5)和硫化处理系统(2)管道连接。

3.如权利要求1或2所述的一种酸水蒸发减排的装置,其特征在于,所述的硫化处理系统(2)包括硫化反应器(16)和硫化钠储槽(18),所述的硫化钠储槽(18)通过硫化钠计量泵(19)与硫化反应器(16)管道连接,硫化反应器(16)的上端与第一尾气吸收塔(20)管道连接,下端通过硫化反应液输送泵(17)与脱气塔(21)管道连接,脱气塔(21)的上端与第一尾气吸收塔(20)管道连接,脱气塔(21)的下端与第二浓密机(22)管道连接,第二浓密机(22)的上端与第二酸水清液储罐(26)管道连接,下端通过第二压滤泵(23)与第二压滤机(24)管道连接,第二压滤机(24)的底端设有硫化滤渣排出口(25),第二压滤机(24)的一侧通过管道与第二酸水清液储罐(26)管道连接,第二酸水清液储罐(26)的下端通过第二输送泵(27)与绝热蒸发系统(3)管道连接。

4.如权利要求3所述的一种酸水蒸发减排的装置,其特征在于,所述的绝热蒸发系统(3)包括第二三氧化硫吸收塔(28)和蒸发塔(31),蒸发塔(31)的上端设有蒸发塔气体出口(34),蒸发塔气体出口(34)与开设有第二尾气吸收塔气体入口(35)的第二尾气吸收塔(36)管道连接,蒸发塔(31)的下端一侧通过第三输送泵(37)与浓缩酸水储罐(38)管道连接,浓缩酸水储罐(38)的下端通过第四输送泵(39)与干吸系统(4)管道连接,蒸发塔(31)的下端另一侧通过第二循环泵(32)与设在蒸发塔(31)内部的第二喷淋装置(33)管道连接;所述的第二三氧化硫吸收塔(28)上端开设有第二三氧化硫吸收塔气体出口(29),第二三氧化硫吸收塔气体出口(29)通过管道与设在蒸发塔(31)上的蒸发塔气体入口(30)管道连接。

5.如权利要求4所述的一种酸水蒸发减排的装置,其特征在于,所述的干吸系统(4)包括干燥塔(40)、干燥循环槽(46)、酸水储存罐(47)和吸收循环槽(49),所述的干燥塔(40)通过管道依次与第一换热器(42)、转化器(44)和第一三氧化硫吸收塔(45)连接,所述的酸水储存罐(47)通过酸水计量泵(48)分别与干燥混酸器(50)和吸收混酸器(51)管道连接,所述的干燥循环槽(46)分别与干燥塔(40)和干燥混酸器(50)管道连接,所述的吸收循环槽(49)分别与第一三氧化硫吸收塔(45)和吸收混酸器(51)管道连接,所述第一三氧化硫吸收塔(45)的上端与第二换热器(43)管道连接,所述转化器(44)与第二换热器(43)和第二三氧化硫吸收塔(28)管道连接连接。

6.如权利要求2所述的一种酸水蒸发减排的装置,其特征在于,所述的第一循环泵(8)为两组。

7.如权利要求2所述的一种酸水蒸发减排的装置,其特征在于,所述的排污泵(9)为一组。

8.一种利用权利要求5所述的一种酸水蒸发减排装置处理酸水的方法,其特征在于,该方法按照下述步骤进行:

步骤1:第一循环泵(8)将循环酸水输送至湍冲塔(5)中的逆喷管(6)和第一喷淋装置(7)中,冶炼烟气从逆喷管(6)上部进入,循环酸水从逆喷管(6)下部向上打入,在逆喷管(6)内,冶炼烟气与循环酸水相撞产生泡沫区,在泡沫区发生酸水对冶炼烟气的一次洗涤,冶炼烟气进入湍冲塔(5)的塔体,与从第一喷淋装置(7)喷淋而下的酸水逆流接触、洗涤,完成冶炼烟气的二次洗涤,冶炼烟气从湍冲塔(5)塔顶排出,经洗涤塔、冷却塔、电除雾器进行处理后,进入到干燥塔(40)当中;

步骤2:将步骤1中湍冲塔(5)产生的酸水用排污泵(9)输送至第一浓密机(10),酸水在第一浓密机(10)中进行沉淀、浓缩,上清液溢流至第一酸水清液储罐(12),底部浓缩液经第一压滤泵(11)打入第一压滤机(14)进行压滤,滤液进入第一酸水清液储罐(12),经酸泥滤渣排出口(15)排出的酸泥滤渣回收或外售;

步骤3:通过第一输送泵(13)将步骤2中的第一酸水清液储罐(12)的酸水清液送入湍冲塔(5)继续使用,当第一酸水清液储罐(12)的清液酸度在13-15%时,用第一输送泵(13)送入硫化反应器(16);

步骤4:将硫化钠储槽(18)配制好的硫化钠溶液用硫化钠计量泵(19)送入步骤3中硫化反应器(16)中,在硫化反应器(16)中搅拌,酸水清液与硫化钠溶液进行硫化反应,重金属离子转化为不溶或难溶的硫化物,砷转化为硫化砷的沉淀,硫化反应产生的有害气体进入第一尾气吸收塔(20)进行吸收处理,气体处理达标后排空;

步骤5:将步骤4中的硫化反应器(16)中的硫化反应液经硫化反应液输送泵(17)送入脱气塔(21)进行脱气,脱除气体进入第一尾气吸收塔(20)进行回收、吸收处理,气体处理达标后排空;

步骤6:将步骤5中脱气塔(21)内的脱除液进入第二浓密机(22),金属硫化物和硫化砷进行沉淀,第二浓密机(22)内的底流用第二压滤泵(23)送入第二压滤机(24),经压滤分离出金属硫化物和硫化砷的硫化滤渣通过硫化滤渣排出口(25)外排收集,收集后的硫化滤渣送入渣厂处理,第二浓密机(22)溢流上清液与第二压滤机(24)滤液进入第二酸水清液储罐(26)储存;

步骤7:用第二输送泵(27)将步骤6中的第二酸水清液储罐(26)酸水清液送入蒸发塔(31)内,蒸发塔(31)内的酸水清液到达一定设定的液位后,开启第二循环泵(32),将酸水送至第二喷淋装置(33);

步骤8:将步骤1中湍冲塔(5)顶部排出的烟气,经洗涤塔、冷却塔、电除雾器进行处理后,通过干燥塔烟气入口(41)进入到干燥塔(40)当中;

步骤9:步骤8的烟气经干燥塔(40)干燥除水,进入第一换热器(42)进行换热升温,升温后,二氧化硫烟气进入转化器(44)进行转化,二氧化硫烟气转化为三氧化硫烟气;

步骤10:步骤9的三氧化硫烟气进入第一三氧化硫吸收塔(45),在第一三氧化硫吸收塔(45)中,硫酸对三氧化硫烟气进行吸收,生成硫酸;

步骤11:步骤10的烟气经第一三氧化硫吸收塔(45)吸收后,进入第二换热器(43)进行换热升温,升温后,二氧化硫烟气进入转化器(44),对未被转化的二氧化硫烟气,继续进行转化,二氧化硫烟气转化为三氧化硫烟气;

步骤12:步骤11的三氧化硫烟气进入第二三氧化硫吸收塔(28),在第二三氧化硫吸收塔(28)中,硫酸对三氧化硫烟气进行吸收,生成硫酸;

步骤13:步骤12的烟气由第二吸收塔气体出口(29)通过蒸发塔气体入口(30)进入到蒸发塔(31);

步骤14:步骤13进入到蒸发塔(31)含水低的烟气与第二喷淋装置(33)自上而下的酸水逆流接触带走水分后,烟气由蒸发塔气体出口(34)出去;

步骤15:步骤14烟气由蒸发塔气体出口(34)出去后,经管道至第二尾气吸收塔(36)的第二尾气吸收塔气体出口(35)进入第二尾气尾吸塔(36),通过第二尾气尾吸塔(36)将气体处理达标后排放;

步骤16:在蒸发塔(31)中,浓缩后的酸水通过第三输送泵(37)送入浓缩酸水储罐(38)储存,同时,通过第二输送泵(27)将第二酸水清液储罐(26)的酸水不断补充,保证蒸发塔(31)中液位和循环正常进行,进入浓缩酸水储罐(38)的浓缩酸水由第四输送泵(39)送入酸水储存罐(47);

步骤17:通过第四输送泵(39)将浓缩酸水储罐(38)送入酸水储存罐(47),由酸水计量泵(48)将酸水送入干燥混酸器(50)或吸收混酸器(51),控制硫酸浓度,从而实现酸水零排放;

步骤18:在此过程中,干燥循环槽(46)和吸收循环槽(49)在循环及串酸中,需要不断补入水分,控制硫酸浓度。

说明书

一种酸性废水蒸发减排的装置及方法

技术领域

本发明属于化工环保技术领域,具体涉及一种有色金属冶炼烟气制酸中产生的酸水蒸发减排的装置及利用该装置处理酸水方法。

背景技术

硫酸是一种重要的基本工业原料,它不仅作为许多化工产品的原料,而且还广泛应用于国民经济的其他部门,在国民经济及人民生活中发挥着重要的作用。硫酸的产能往往是衡量一个国家化学工业生产能力的标志之一。

硫酸的生产原料主要以硫磺、硫铁矿和冶炼烟气为主。冶炼烟气制酸的产量取决于火法有色冶金工业的发展,是一种被动的生产工艺。近年来随着有色冶金的不断发展,冶炼烟气制酸所具有不可替代的环保意义及其廉价的原料优势日显突出。

火法有色金属冶炼过程中,矿石中的有色金属通过焙烧、熔炼、吹炼、电解精炼等一系列的工序转化为高纯度的单质,而矿石中伴生的金属硫化物则在焙烧过程中转化成为二氧化硫,夹杂在高温的多组分烟气中进入配套的环保冶炼制酸系统。

冶炼烟气制酸装置中高温的多组分烟气需要不断用工业水进行洗涤降温,以确保制酸系统的安全生产和产品质量,洗涤后含二氧化硫的烟气经过干燥工序、转化工序和干吸工序后液相即为合格的工业硫酸,而出干吸工序带有一定热量的绝干烟气进入尾气吸收塔靠碱液吸收达标后排放,在烟气洗涤时会产生大量的污酸,该污酸溶液体系非常复杂,组分多、浓度高,主要含有镍铜砷铅等多种重金属、尘、卤族元素化合物等有害物质,是一种难处理的矿冶工业废水。

发明内容

本发明的目的在于提供一种能够实现酸水回用,达到零排放的装置。

本发明的另一目的在于提供一种利用上述装置处理污酸的方法。

为实现上述目的,本发明提供如下技术方案:

一种酸水蒸发减排的装置,该装置包括净化提浓缩量系统、硫化处理系统、绝热蒸发系统和干吸系统,净化提浓缩量系统、硫化处理系统、绝热蒸发系统和干吸系统依次通过管道相连接。

进一步的,净化提浓缩量系统包括湍冲塔,湍冲塔的下端两侧分别连接有第一循环泵和排污泵,第一循环泵通过管道分别与湍冲塔一侧的逆喷管和设在湍冲塔内部的第一喷淋装置连接,排污泵与第一浓密机管道连接,第一浓密机的上端一侧与第一酸水清液储罐管道连接,第一浓密机的底端通过第一过滤泵与第一压滤机管道连接,第一压滤机的上端一侧通过管道与第一酸水清液储罐连接,第一压滤机的底端设有酸泥滤渣排出口,第一酸水清液储罐的底端通过第一输送泵分别与湍冲塔和硫化处理系统管道连接。

进一步的,硫化处理系统包括硫化反应器和硫化钠储槽,硫化钠储槽通过硫化钠计量泵与硫化反应器管道连接,硫化反应器的上端与第一尾气吸收塔管道连接,下端通过硫化反应液输送泵与脱气塔管道连接,脱气塔的上端与第一尾气吸收塔管道连接,脱气塔的下端与第二浓密机管道连接,第二浓密机的上端与第二酸水清液储罐管道连接,下端通过第二压滤泵与第二压滤机管道连接,第二压滤机的底端设有硫化滤渣排出口,第二压滤机的一侧通过管道与第二酸水清液储罐管道连接,第二酸水清液储罐的下端通过第二输送泵与绝热蒸发系统管道连接。

进一步的,绝热蒸发系统包括第二三氧化硫吸收塔和蒸发塔,蒸发塔的上端设有蒸发塔气体出口,蒸发塔气体出口与开设有第二尾气吸收塔气体入口的第二尾气吸收塔管道连接,蒸发塔的下端一侧通过第三输送泵与浓缩酸水储罐管道连接,浓缩酸水储罐的下端通过第四输送泵与干吸系统管道连接,蒸发塔的下端另一侧通过第二循环泵与设在蒸发塔内部的第二喷淋装置管道连接;第二三氧化硫吸收塔上端开设有第二三氧化硫吸收塔气体出口,第二三氧化硫吸收塔气体出口通过管道与设在蒸发塔上的蒸发塔气体入口管道连接。

进一步的,干吸系统包括干燥塔、干燥循环槽、酸水储存罐和吸收循环槽,干燥塔通过管道依次与第一换热器、转化器和第一三氧化硫吸收塔连接,酸水储存罐通过酸水计量泵分别与干燥混酸器和吸收混酸器管道连接,干燥循环槽分别与干燥塔和干燥混酸器管道连接,吸收循环槽分别与第一三氧化硫吸收塔和吸收混酸器管道连接,第一三氧化硫吸收塔的上端与第二换热器管道连接,转化器与第二换热器和第二三氧化硫吸收塔管道连接连接。

进一步的,第一循环泵为两组。

进一步的,排污泵为一组。

用上述酸水蒸发减排的装置处理酸水的方法,该方法按照下述步骤进行:

步骤1:第一循环泵将循环酸水输送至湍冲塔中的逆喷管和第一喷淋装置中,冶炼烟气从逆喷管上部进入,循环酸水从逆喷管下部向上打入,在逆喷管内,冶炼烟气与循环酸水相撞产生泡沫区,在泡沫区发生酸水对冶炼烟气的一次洗涤,冶炼烟气进入湍冲塔的塔体,与从第一喷淋装置喷淋而下的酸水逆流接触、洗涤,完成冶炼烟气的二次洗涤,冶炼烟气从湍冲塔塔顶排出,经洗涤塔、冷却塔、电除雾器进行处理后,进入到干燥塔当中;

步骤2:将步骤1中湍冲塔产生的酸水用排污泵输送至第一浓密机,酸水在第一浓密机中进行沉淀、浓缩,上清液溢流至第一酸水清液储罐,底部浓缩液经第一压滤泵打入第一压滤机进行压滤,滤液进入第一酸水清液储罐,经酸泥滤渣排出口排出的酸泥滤渣回收或外售;

步骤3:通过第一输送泵将步骤2中的第一酸水清液储罐的酸水清液送入湍冲塔继续使用,当第一酸水清液储罐的清液酸度在13-15%时,用第一输送泵送入硫化反应器;

步骤4:将硫化钠储槽配制好的硫化钠溶液用硫化钠计量泵送入步骤3中硫化反应器中,在硫化反应器中搅拌,酸水清液与硫化钠溶液进行硫化反应,重金属离子转化为不溶或难溶的硫化物,砷转化为硫化砷的沉淀,硫化反应产生的有害气体进入第一尾气吸收塔进行吸收处理,气体处理达标后排空;

步骤5:将步骤4中的硫化反应器中的硫化反应液经硫化反应液输送泵送入脱气塔进行脱气,脱除气体进入第一尾气吸收塔进行回收、吸收处理,气体处理达标后排空;

步骤6:将步骤5中脱气塔内的脱除液进入第二浓密机,金属硫化物和硫化砷进行沉淀,第二浓密机内的底流用第二压滤泵送入第二压滤机,经压滤分离出金属硫化物和硫化砷的硫化滤渣通过硫化滤渣排出口外排收集,收集后的硫化滤渣送入渣厂处理,第二浓密机溢流上清液与第二压滤机滤液进入第二酸水清液储罐储存;

步骤7:用第二输送泵将步骤6中的第二酸水清液储罐酸水清液送入蒸发塔内,蒸发塔内的酸水清液到达一定设定的液位后,开启第二循环泵,将酸水送至第二喷淋装置;

步骤8:将步骤1中湍冲塔顶部排出的烟气,经洗涤塔、冷却塔、电除雾器进行处理后,通过干燥塔烟气入口进入到干燥塔当中;

步骤9:步骤8的烟气经干燥塔干燥除水,进入第一换热器进行换热升温,升温后,二氧化硫烟气进入转化器进行转化,二氧化硫烟气转化为三氧化硫烟气;

步骤10:步骤9的三氧化硫烟气进入第一三氧化硫吸收塔,在第一三氧化硫吸收塔中,硫酸对三氧化硫烟气进行吸收,生成硫酸;

步骤11:步骤10的烟气经第一三氧化硫吸收塔吸收后,进入第二换热器进行换热升温,升温后,二氧化硫烟气进入转化器,对未被转化的二氧化硫烟气,继续进行转化,二氧化硫烟气转化为三氧化硫烟气;

步骤12:步骤11的三氧化硫烟气进入第二三氧化硫吸收塔,在第二三氧化硫吸收塔中,硫酸对三氧化硫烟气进行吸收,生成硫酸;

步骤13:步骤12的烟气由第二吸收塔气体出口通过蒸发塔气体入口进入到蒸发塔;

步骤14:步骤13进入到蒸发塔含水低的烟气与第二喷淋装置自上而下的酸水逆流接触带走水分后,烟气由蒸发塔气体出口出去;

步骤15:步骤14烟气由蒸发塔气体出口出去后,经管道至第二尾气吸收塔的第二尾气吸收塔气体出口进入第二尾气尾吸塔,通过第二尾气尾吸塔将气体处理达标后排放。

步骤16:在蒸发塔中,浓缩后的酸水通过第三输送泵送入浓缩酸水储罐储存,同时,通过第二输送泵将第二酸水清液储罐的酸水不断补充,保证蒸发塔中液位和循环正常进行,进入浓缩酸水储罐的浓缩酸水由第四输送泵送入酸水储存罐。

步骤17:通过第四输送泵将浓缩酸水储罐送入酸水储存罐,由酸水计量泵将酸水送入干燥混酸器或吸收混酸器,控制硫酸浓度,从而实现酸水零排放。

步骤18:在此过程中,干燥循环槽和吸收循环槽在循环及串酸中,需要不断补入水分,控制硫酸浓度。

与现有技术相比,本发明的有益效果是:

本发明先将酸水在净化系统内除杂、提浓、缩量后,对酸水进行硫化处理,除去酸水中的重金属和砷,利用二吸塔出口干燥的外排气体对酸水进行绝热蒸发,气体带走水的同时还可带走氟化氢和氯化氢,进入尾气吸收塔,利用尾气吸收塔的氢氧化钠吸收液对氟化氢、氯化氢、二氧化硫、进行吸收后,尾气达标排放。酸水经蒸发除氟氯后,酸水量进一步浓缩减少,将浓缩酸水作为干吸补充水,加入干吸混酸器,实现酸水的零排放。