申请日2018.10.09

公开(公告)日2019.01.22

IPC分类号C02F11/121; C02F11/148; C02F11/12

摘要

本发明涉及污泥脱水技术领域,公开了一种叠螺式污泥脱水机及其使用方法,其技术方案要点是一种叠螺式污泥脱水机,包括叠螺体和设置在叠螺体一侧的絮凝混合装置,絮凝混合装置远离叠螺体的一侧设置有预处理装置;沉淀箱的下侧通过输泥管与絮凝混合装置连通,沉淀箱上侧设置有用于排出清液的排液管,该脱水机的使用方法,包括以下步骤,在预处理箱中对污泥预处理,在沉淀箱中沉淀,第一次分离出的清液通过排液管排出,分离出的泥状物二次絮凝沉淀,通入至叠螺体中脱水,最后排泥。本发明具有以下优点和效果:将污泥先经过第一次絮凝沉淀,再将泥状物通入至叠螺体中进行脱水,提高了清液整体的纯净度。

权利要求书

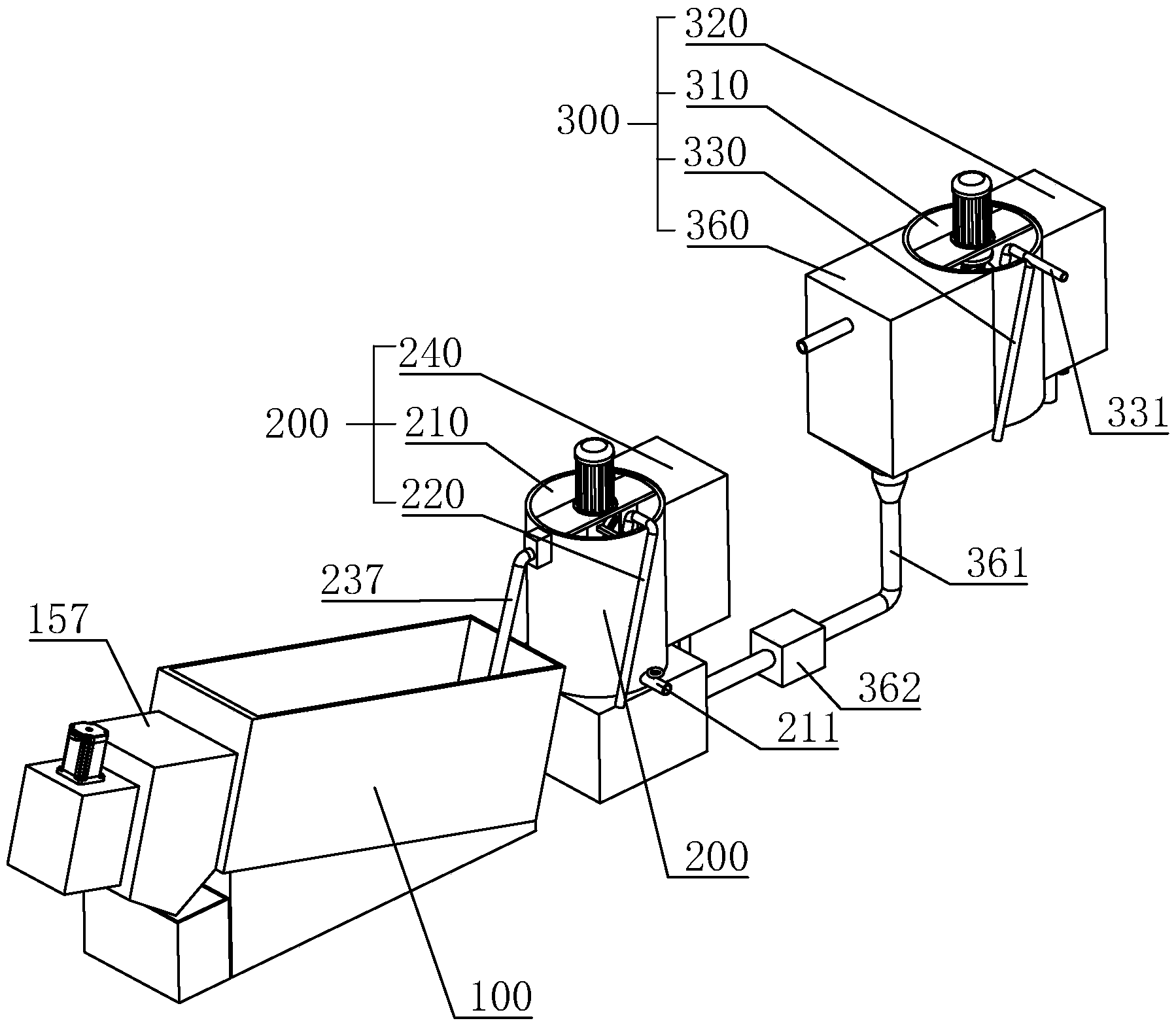

1.一种叠螺式污泥脱水机,包括叠螺体(100)和设置在叠螺体(100)一侧的絮凝混合装置(200),其特征在于:所述絮凝混合装置(200)远离所述叠螺体(100)的一侧设置有预处理装置(300),所述预处理装置(300)包括预处理箱(310)、设置在预处理箱(310)一侧的第一计量槽(320)、设置在预处理箱(310)一侧的第一加药管(330)、设置在预处理箱(310)上的第一搅拌装置(340)以及设置在预处理箱(310)一侧且与预处理箱(310)连通的沉淀箱(360);所述沉淀箱(360)的下侧通过输泥管(361)与所述絮凝混合装置(200)连通,所述输泥管(361)上设置有输泥泵(362),所述沉淀箱(360)上侧设置有用于排出清液的排液管(363)。

2.根据权利要求1所述的一种叠螺式污泥脱水机,其特征在于:所述第一计量槽(320)中设置有将其分隔成第一进泥槽(322)和第一溢流槽(323)的第一分隔板(321),所述预处理箱(310)的侧壁上开设有与所述第一进泥槽(322)连通的第一进泥口(324),所述第一进泥口(324)位于所述第一进泥槽(322)下侧;所述第一溢流槽(323)下侧设置有第一进泥管(325),所述第一溢流槽(323)内可定位地滑移连接有第一溢流管(326),所述第一溢流管(326)上端始终高于所述第一分隔板(321)上端。

3.根据权利要求1所述的一种叠螺式污泥脱水机,其特征在于:所述第一搅拌装置(340)包括设置在预处理箱(310)上侧的第一搅拌电机(341)、设置在第一搅拌电机(341)上的第一搅拌轴(342)、设置在第一搅拌轴(342)上的第一搅拌套(343)以及设置在第一搅拌套(343)上的第一搅拌叶片(344);所述第一搅拌套(343)轴向滑移连接在第一搅拌轴(342)上且沿周向固定在第一搅拌轴(342)上,所述预处理箱(310)内设置有驱使所述第一搅拌套(343)沿所述第一搅拌轴(342)轴线往复运动的驱动结构(350)。

4.根据权利要求3所述的一种叠螺式污泥脱水机,其特征在于:所述第一加药管(330)伸入至所述预处理箱(310)中后沿所述第一搅拌轴(342)转动方向弯曲设置,所述第一加药管(330)上还设置有溶解管(331),所述溶解管(331)中通入有用于溶解絮凝剂的液体。

5.根据权利要求4所述的一种叠螺式污泥脱水机,其特征在于:所述沉淀箱(360)靠近所述预处理箱(310)的侧壁上侧设置有进料口(364),所述沉淀箱(360)顶部设置有第一挡板(365),所述沉淀箱(360)底部设置有沉淀斗(366),所述输泥管(361)设置在所述沉淀斗(366)上;所述沉淀箱(360)内壁上且位于所述排液管(363)连接处设置有截面呈L型的阻挡块(367),所述阻挡块(367)的一端设置在所述沉淀箱(360)内壁上,所述阻挡块(367)另一端与所述沉淀箱(360)内壁平行,所述阻挡块(367)与所述第一挡板(365)之间设置有过滤网(368)。

6.根据权利要求1所述的一种叠螺式污泥脱水机,其特征在于:所述絮凝混合装置(200)包括与叠螺体(100)连通的絮凝混合槽(210)、设置在絮凝混合槽(210)一侧的第二加药管(220)、设置在絮凝混合槽(210)上的第二搅拌装置(230)以及设置在絮凝混合槽(210)远离叠螺体(100)一侧的第二计量槽(240),所述输泥管(361)远离沉淀斗(366)的一端设置在所述第二计量槽(240)上。

7.根据权利要求6所述的一种叠螺式污泥脱水机,其特征在于:所述第二搅拌装置(230)包括设置在絮凝混合槽(210)上侧的第二搅拌电机(231)、设置在第二搅拌电机(231)上的第二搅拌轴(232)以及设置在第二搅拌轴(232)上的第二搅拌叶片(233),所述第二搅拌叶片(233)上沿其长度方向开设有多个长槽(234);所述第二搅拌轴(232)上还设置有与所述絮凝混合槽(210)内壁间隙配合的边板(235),所述边板(235)的一侧朝向远离第二搅拌轴(232)轴线方向延伸形成用于抵触在所述絮凝混合槽(210)内壁上的刮铲部(236),所述边板(235)另一侧朝靠近所述第二搅拌叶片(233)倾斜设置。

8.根据权利要求7所述的一种叠螺式污泥脱水机,其特征在于:所述叠螺体(100)包括叠螺底架(110)、转动连接在叠螺底架(110)上的叠螺轴(120)、固定在叠螺底架(110)上且套设在叠螺轴(120)上的固定环(130)、套设在叠螺轴(120)上且位于相邻两个固定环(130)之间的游动环(140)、设置在叠螺底架(110)远离絮凝混合装置(200)一端的排泥装置(150)、设置在叠螺底架(110)上且用于驱使叠螺轴(120)转动的驱动装置(160)以及设置在叠螺底架(110)下方的集水槽(170),所述叠螺轴(120)上的旋片之间的螺距沿污泥运动方向逐渐减小。

9.根据权利要求8所述的一种叠螺式污泥脱水机,其特征在于:所述排泥装置(150)包括开设在叠螺底架(110)上的排泥口(151)、套设在叠螺轴(120)靠近排泥口(151)一端的背压板(152)、套设在叠螺轴(120)上且位于背压板(152)远离排泥口(151)一侧的抵紧块(153)、套设在叠螺轴(120)上且位于背压板(152)和抵紧块(153)之间的抵紧弹簧(154)、设置在叠螺底架(110)上且套设在叠螺轴(120)上的固定管(155)以及内壁螺纹连接在固定管(155)外壁上且一端抵触在抵紧块(153)上的转动环(156)。

10.一种叠螺式污泥脱水机的使用方法,其特征在于:包括以下步骤:

SP1:预处理,在预处理箱(310)中通入污泥,通过第一加药管(330)加入聚丙烯酰胺粉末与聚合硫酸铁粉末,通过第一搅拌装置(340)搅拌,使得污泥发生絮凝反应;

SP2:沉淀,混合物进入至沉淀箱(360)中沉淀,第一次分离出的清液通过排液管(363)排出,分离出的泥状物沉淀在沉淀斗(366)中;

SP3:二次絮凝,在絮凝混合槽(210)中通入泥状物,通过第二加药管(220)加入聚丙烯酰胺粉末,通过第二搅拌装置(230)搅拌,使得泥状物发生二次絮凝反应;

SP4:脱水,将泥状物通入至叠螺体(100)中,经过浓缩后脱水,第二次分离出的清液被收集在集水槽(170)中;

SP5:排泥,泥状物呈泥饼状从排泥装置(150)排出。

说明书

一种叠螺式污泥脱水机及其使用方法

技术领域

本发明涉及污泥脱水技术领域,特别涉及一种叠螺式污泥脱水机及其使用方法。

背景技术

叠螺式污泥脱水机广泛用于市政污水、食品饮料、屠宰养殖、印染、石油化工、造纸等个行业的污泥脱水工程中。

公开号为CN105399303A的中国发明专利,公开了一种防爆耐用的污泥脱水机,包括机架,所述机架右端设置有絮凝混合罐,左端设置有脱水装置,机架上还设置有电控箱,絮凝混合罐和脱水装置均电性连接电控箱,所述絮凝混合罐内安装有搅拌轴;所述絮凝混合罐上设置有搅拌电机,搅拌电机驱动连接搅拌轴;所述絮凝混合罐的出料口通过输泥管道连接至脱水装置;所述脱水装置倾斜设置,其内设置有螺旋轴,螺旋轴上设置有螺旋叶片;所述脱水装置上还设置有清洗装置,清洗装置由输水管以及安装在输水管上的喷头组成,喷头的头部伸入脱水装置内。

此种污泥脱水机对污泥进行处理时,先将污泥通入至絮凝混合罐中,再往絮凝混合罐中加入絮凝剂,启动搅拌电机使得污泥与絮凝剂混合完全后形成矾花。随后通入至脱水装置中,经过螺旋叶片挤压后进行脱水。

但污泥在和絮凝剂混合形成矾花后,混合物将会被送入至脱水装置中,而此时从污泥中分离出的清液也将会被一同送至脱水装置中,混合物在被螺旋叶片挤压并脱水时,清液将会被再次与污泥一同被压滤,造成清液被再次污染,降低了清液的纯净度。

发明内容

针对现有技术存在的不足,本发明的第一目的在于提供一种叠螺式污泥脱水机,能提高清液的纯净度。

本发明的上述第一目的是通过以下技术方案得以实现的:一种叠螺式污泥脱水机,包括叠螺体和设置在叠螺体一侧的絮凝混合装置,所述絮凝混合装置远离所述叠螺体的一侧设置有预处理装置,所述预处理装置包括预处理箱、设置在预处理箱一侧的第一计量槽、设置在预处理箱一侧的第一加药管、设置在预处理箱上的第一搅拌装置以及设置在预处理箱一侧且与预处理箱连通的沉淀箱;所述沉淀箱的下侧通过输泥管与所述絮凝混合装置连通,所述输泥管上设置有输泥泵,所述沉淀箱上侧设置有用于排出清液的排液管。

通过采用上述方案,当污泥通过第一计量槽通至预处理箱中后,将絮凝剂通过第一加药管加入至预处理箱中,随后通过第一搅拌装置将污泥和絮凝剂进行搅拌,使得混合物絮凝沉淀后通入至沉淀箱中静置沉淀,静置后的混合物上层将会分离出清液,清液将会通过排液管排出沉淀箱,且沉淀物将会在输泥泵的作用下通过输泥泵输送至絮凝混合装置中,进行二次絮凝沉淀,此时的沉淀物中的清液含量较低,此时通过叠螺体将沉淀物中的清液析出,第一次分离出的清液纯净度较高,且能将预处理箱中未分离出的清液在叠螺体中挤出,提高了整体清液的纯净度。

本发明的进一步设置为:所述第一计量槽中设置有将其分隔成第一进泥槽和第一溢流槽的第一分隔板,所述预处理箱的侧壁上开设有与所述第一进泥槽连通的第一进泥口,所述第一进泥口位于所述第一进泥槽下侧;所述第一溢流槽下侧设置有第一进泥管,所述第一溢流槽内可定位地滑移连接有第一溢流管,所述第一溢流管上端始终高于所述第一分隔板上端。

通过采用上述方案,当污泥通入第一溢流槽中时,污泥上升至第一分隔板上端时,将会流入至第一进泥槽中,最终通过第一进泥口流至预处理箱中;当第一进泥管中的污泥量过多时,污泥将会在第一溢流槽中堆积且高度上升,直到污泥高于第一溢流管高度时,将会流至第一溢流管中,多余的污泥将会从第一溢流管中流出,从而使得进入预处理箱中的污泥能保持较稳定的量,保证预处理过程稳定进行,且通过在第一溢流槽中滑移第一溢流管能调节溢流时污泥的高度,从而调节进入预处理箱中的污泥量。

本发明的进一步设置为:所述第一搅拌装置包括设置在预处理箱上侧的第一搅拌电机、设置在第一搅拌电机上的第一搅拌轴、设置在第一搅拌轴上的第一搅拌套以及设置在第一搅拌套上的第一搅拌叶片;所述第一搅拌套轴向滑移连接在第一搅拌轴上且沿周向固定在第一搅拌轴上,所述预处理箱内设置有驱使所述第一搅拌套沿所述第一搅拌轴轴线往复运动的驱动结构。

通过采用上述方案,污泥通入至预处理箱中后,通过第一加药管加入絮凝剂,启动第一搅拌电机使得第一搅拌轴带动第一搅拌叶片转动,第一搅拌叶片在搅动时会对混合物在垂直于第一搅拌轴轴线的方向上进行搅拌,同时驱动结构驱使第一搅拌套沿第一搅拌轴轴线方向进行往复运动,还能使得搅拌片对混合物在平行于第一搅拌轴轴线的方向上进行搅拌,从而实现对混合物施加横向以及纵向上的双重作用力,使得预处理箱内的混合物能产生较好的搅拌波动,从而使得污泥与絮凝剂能较好地混合,提高絮凝效果,保证滤出清液的纯净度。

本发明的进一步设置为:所述第一加药管伸入至所述预处理箱中后沿所述第一搅拌轴转动方向弯曲设置,所述第一加药管上还设置有溶解管,所述溶解管中通入有用于溶解絮凝剂的液体。

直接往污泥中加入絮凝剂时,污泥中含有可溶解絮凝剂的液体较少,絮凝剂可能形成块状物,而污泥中所含的液体只能溶解絮凝剂块外层的物质,影响絮凝效果。通过采用上述方案,当往第一加药管中加入絮凝剂时,通入至溶解管中的液体将会提前将絮凝剂进行溶解,防止形成絮凝剂块,并在液体的带动下进入至预处理箱内,此时第一搅拌装置在搅拌污泥的同时,絮凝剂将被加入至污泥中,且有由于污泥在被搅拌中,絮凝剂进入时能被较均匀地注入,提高絮凝效果。

本发明的进一步设置为:所述沉淀箱靠近所述预处理箱的侧壁上侧设置有进料口,所述沉淀箱顶部设置有第一挡板,所述沉淀箱底部设置有沉淀斗,所述输泥管设置在所述沉淀斗上;所述沉淀箱内壁上且位于所述排液管连接处设置有截面呈L型的阻挡块,所述阻挡块的一端设置在所述沉淀箱内壁上,所述阻挡块另一端与所述沉淀箱内壁平行,所述阻挡块与所述第一挡板之间设置有过滤网。

通过采用上述方案,当混合物进入时第一挡板将会起到阻挡作用,且第一挡板下端伸入至液面以下,减小新进入的混合物掉落时污染上层清液的可能性,且混合物被阻挡时也不会流动至清液处,经过沉淀析出的清液才会通过第一挡板下方;混合物通过进料口进入至沉淀箱中后,将会持续沉淀,此时混合物将会分层,泥状物将会沉淀至沉淀斗中,减小泥状物在挡板下方堆积的可能性,随后泥状物通过输泥管输送至絮凝混合装置中,而上层将会为清液,清液将会通过排液管排出,此时排出的清液纯净度较高;且当清液液面上升至阻挡块处时,清液漫过阻挡块后,将会通过排液管流出,阻挡块防止清液直接流入排液管,减小因流动产生的湍流搅动已分层的混合物的可能性,同时滤网将会减小泥状物混入清液中一同排出的可能性,从而保证排出清液的纯净度。

本发明的进一步设置为:所述絮凝混合装置包括与叠螺体连通的絮凝混合槽、设置在絮凝混合槽一侧的第二加药管、设置在絮凝混合槽上的第二搅拌装置以及设置在絮凝混合槽远离叠螺体一侧的第二计量槽,所述输泥管远离沉淀斗的一端设置在所述第二计量槽上。

通过采用上述方案,当泥状物通入至第二计量槽中后,将会进入至絮凝混合槽中,第二加药管继续加入絮凝剂,第二搅拌装置对其进行搅拌,使得泥状物进行二次絮凝沉淀,随后将其输送至叠螺体中进行脱水处理。

本发明的进一步设置为:所述第二搅拌装置包括设置在絮凝混合槽上侧的第二搅拌电机、设置在第二搅拌电机上的第二搅拌轴以及设置在第二搅拌轴上的第二搅拌叶片,所述第二搅拌叶片上沿其长度方向开设有多个长槽;所述第二搅拌轴上还设置有与所述絮凝混合槽内壁间隙配合的边板,所述边板的一侧朝向远离第二搅拌轴轴线方向延伸形成用于抵触在所述絮凝混合槽内壁上的刮铲部,所述边板另一侧朝靠近所述第二搅拌叶片倾斜设置。

通过采用上述方案,泥状物通入至絮凝混合槽中后,通过第二加药管加入絮凝剂,启动第二搅拌电机使得第二搅拌轴带动第二搅拌叶片转动;由于此时的泥状物含水量较低,易于结成泥块,当第二搅拌叶片在搅动时,长槽将会把泥块打散从而将泥状物与絮凝剂能进行混合,提高二次絮凝效果;且泥状物易粘附在絮凝混合槽内壁上,此时边板随第二搅拌轴转动时将粘附在内壁上的泥状物刮除,且刮除的泥状物将会在边板的导向作用下朝第二搅拌叶片运动,从而更好将泥状物与絮凝剂混合,提高二次絮凝效果从而便于清液析出。

本发明的进一步设置为:所述叠螺体包括叠螺底架、转动连接在叠螺底架上的叠螺轴、固定在叠螺底架上且套设在叠螺轴上的固定环、套设在叠螺轴上且位于相邻两个固定环之间的游动环、设置在叠螺底架远离絮凝混合装置一端的排泥装置、设置在叠螺底架上且用于驱使叠螺轴转动的驱动装置以及设置在叠螺底架下方的集水槽,所述叠螺轴上的旋片之间的螺距沿污泥运动方向逐渐减小。

通过采用上述方案,泥状物从第二计量槽中流入至叠螺体中后,驱动装置带动叠螺轴转动,旋片之前的螺距逐渐减小使得泥状物在叠螺轴旋片之间浓缩并脱水并从排泥装置中排出,从中挤出的清液被收集在集水槽中;同时在叠螺轴转动时,将会抵触在游动环内壁上使其上下左右进行运动,从而清理游动环与固定环之间的滤缝,减小堵塞的可能性,更好将清液挤出,提高清液纯净度。

本发明的进一步设置为:所述排泥装置包括开设在叠螺底架上的排泥口、套设在叠螺轴靠近排泥口一端的背压板、套设在叠螺轴上且位于背压板远离排泥口一侧的抵紧块、套设在叠螺轴上且位于背压板和抵紧块之间的抵紧弹簧、设置在叠螺底架上且套设在叠螺轴上的固定管以及内壁螺纹连接在固定管外壁上且一端抵触在抵紧块上的转动环。

通过采用上述方案,背压板将会在抵紧弹簧的作用下抵紧在叠螺底架上,能使得泥状物在叠螺体中产生极大的内压,在旋片的共同作用下,泥状物的体积不断缩小,从而充分脱水;当泥状物对背压板的压力大于抵紧弹簧的弹力时,背压板运动使其与叠螺底架侧壁之间产生间隙,成泥饼形式的污泥将从间隙处排出;可转动转动环使得其沿叠螺轴轴线运动,驱使抵紧块使得回弹弹簧进一步收缩,从而增加背压板对叠螺底架的抵紧力,从而增加其对泥状物的阻挡力,保证叠螺体对泥状物的挤压力,提高脱水效果。

本发明的第二目的在于提供一种叠螺式污泥脱水机的使用方法,能提高析出清液的纯净度。

本发明的上述第二目的是通过以下技术方案得以实现的:一种叠螺式污泥脱水机的使用方法,包括以下步骤:

SP1:预处理,在预处理箱中通入污泥,通过第一加药管加入聚丙烯酰胺粉末与聚合硫酸铁粉末,通过第一搅拌装置搅拌,使得污泥发生絮凝反应;

SP2:沉淀,混合物进入至沉淀箱中沉淀,第一次分离出的清液通过排液管排出,分离出的泥状物沉淀在沉淀斗中;

SP3:二次絮凝,在絮凝混合槽中通入泥状物,通过第二加药管加入聚丙烯酰胺粉末,通过第二搅拌装置搅拌,使得泥状物发生二次絮凝反应;

SP4:脱水,将泥状物通入至叠螺体中,经过浓缩后脱水,第二次分离出的清液被收集在集水槽中;

SP5:排泥,泥状物呈泥饼状从排泥装置排出。

通过采用上述方案,在污泥第一次絮凝沉淀时加入聚合硫酸铁粉末,增加混凝固体的碰撞,有效去除COD、重金属等元素,随后将第一次沉淀物在沉淀斗中进行沉淀,使得上层清液通过排液管排出,再将沉淀的泥状物通过叠螺体进行脱水处理,能够提高析出清液整体的纯净度。

综上所述,本发明具有以下有益效果:

1. 污泥进行第一次絮凝沉淀时,通过沉淀箱进行沉淀,将上层清液先行排出,再将沉淀出的泥状物进行第二次絮凝沉淀,将其通过叠螺体进行压缩脱水,第二次将清液排出,第一次分离出的清液不会与泥状物进行混合,提高了整体清液的纯净度;

2. 针对两次絮凝沉淀,第一搅拌装置对混合物具有较好的搅拌效果,使得污泥与絮凝剂充分混合,提高第一次析出的清液纯净度,第二搅拌装置使得泥状物较好地与絮凝剂混合,减小其粘附在内壁上的可能性,便于泥状物脱水;

3. 使用该种叠螺式脱水机时,在第一次絮凝沉淀时,加入聚合硫酸铁粉末,增加混凝固体的碰撞,有效去除COD、重金属等元素,提高清液的纯净度。