申请日2018.10.09

公开(公告)日2019.01.11

IPC分类号C02F11/10; C02F11/13; C10B53/00; C10G1/00

摘要

本发明涉及一种含油污泥处理方法与装置,该方法将含油污泥热解产生的生物炭与含油污泥进行混合、成型,再进行热解处理,同时,将水份干燥与油解析置于同一炉膛内,实现能源的高效一体化梯级利用。所述装置包括螺旋输送装置、混合装置、成型装置、皮带输送装置、回转筒间接干燥装置、回转筒间接热解析装置、一体化加热炉膛、燃气烧嘴等构件。本发明所述的工艺和装置具有投资小、见效快,工艺相对简单、灵活,装置运行费用低、实用性强、处理规模大、无害化彻底、资源化与能源化率高等优点,充分体现了循环经济和低碳经济的理念,具有显著的社会效益、经济效益与环境效益。

权利要求书

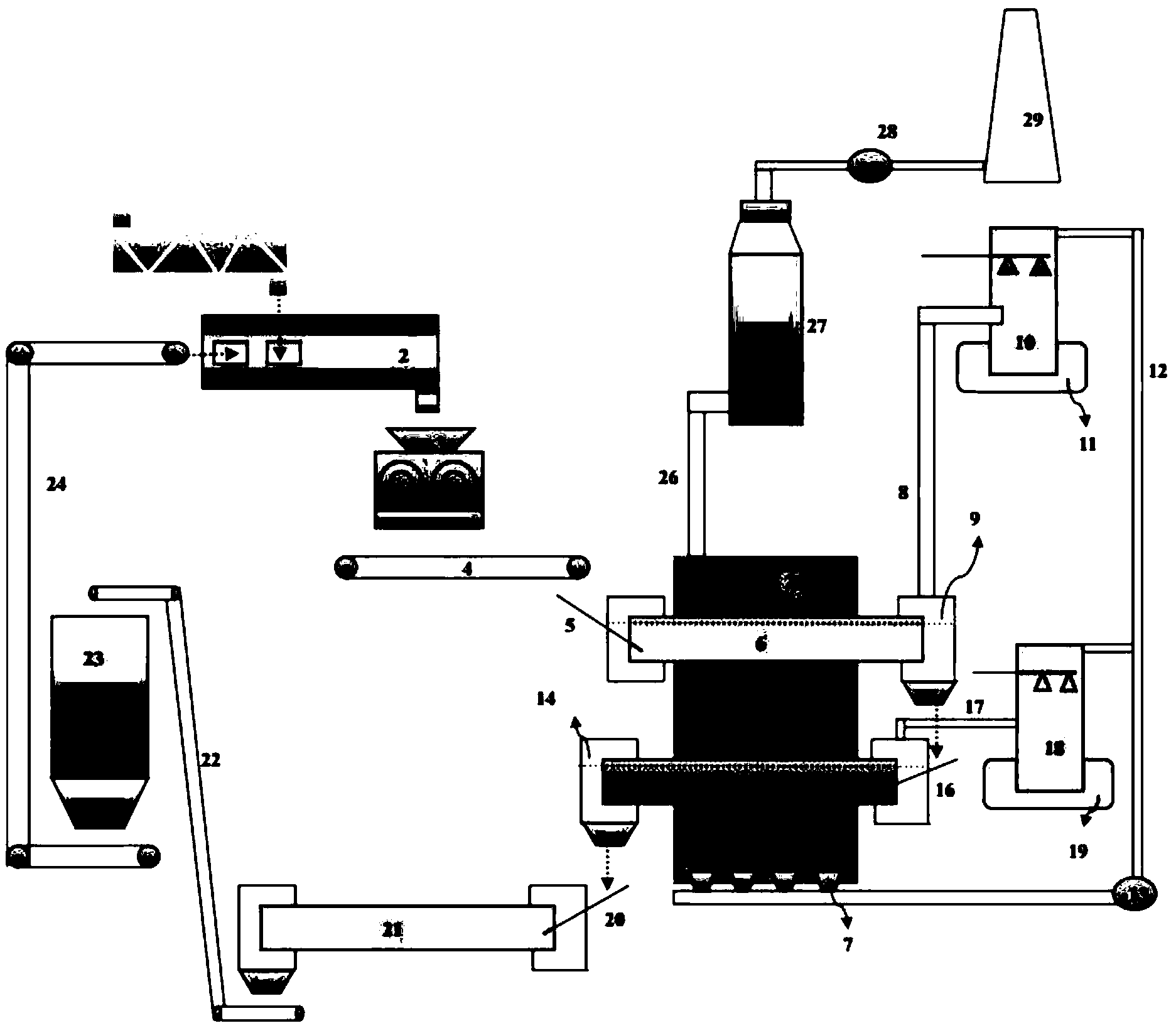

1.一种含油污泥处理装置,包括:螺旋输送装置(1),混合装置(2),成型装置(3),皮带输送装置(4),1#斜溜槽(5),回转筒间接干燥装置(6),燃气烧嘴(7),蒸汽管(8),1#固定式刮板清灰装置(9),蒸汽冷凝装置(10),水处理系统(11),燃气管道(12),燃气风机(13),2#固定式刮板清灰装置(14),回转筒间接热解析装置(15),2#斜溜槽(16),油气输送管(17),油气冷凝装置(18),油回收储存装置(19),3#斜溜槽(20),间接冷却回转筒(21),2#皮带输送机(22),生物炭储仓(23),3#皮带输送机(24),一体化加热炉膛(25),烟气管道(26),烟气尾气净化装置(27),烟气风机(28),烟囱(29);

其中,所述螺旋输送装置(1)设在所述混合装置(2)上方,所述混合装置(2)连接所述成型装置(3),所述成型装置(3)连接所述皮带输送装置(4),所述皮带输送装置(4)下方设置1#斜溜槽(5),以承接所述皮带输送装置(4)输送物料,所述1#斜溜槽(5)连接所述回转筒间接干燥装置(6),所述回转筒间接干燥装置(6)内设有1#固定式刮板清灰装置(9),所述回转筒间接干燥装置(6)连接所述蒸汽管(8),所述蒸汽管(8)连接所述蒸汽冷凝装置(10),所述蒸汽冷凝装置(10)的下部连接所述水处理系统(11),所述蒸汽冷凝装置(10)的上部连接所述燃气管道(12),所述燃气风机(13)设置在所述燃气管道(12)上,将蒸汽冷凝装置(10)中的可燃性气体抽送到所述燃气管道(12)的端部,并通过设置在所述燃气管道(12)端部的所述燃气烧嘴(7)喷出和燃烧,所述燃气烧嘴(7)位于所述一体化加热炉膛(25)下方;

所述回转筒间接干燥装置(6)和所述回转筒间接热解析装置(15)设置在所述一体化加热炉膛(25)内,所述回转筒间接干燥装置(6)、所述回转筒间接热解析装置(15)和所述燃气烧嘴(7)在垂直水平面方向从上往下依次排列,使得所述燃气烧嘴(7)喷出的可燃性气体燃烧火焰对所述回转筒间接热解析装置(15)进行加热,可燃性气体燃烧产生的烟气对所述回转筒间接干燥装置(6)进行加热;

所述回转筒间接热解析装置(15)通过所述油气输送管(17)连接到所述油气冷凝装置(18),使得所述回转筒间接热解析装置(15)热解析产生的油气经所述油气输送管(17)进入所述油气冷凝装置(18)被冷凝,所述油气冷凝装置(18)上部连接所述燃气管道(12),所述油气冷凝装置(18)下部连接所述油回收储存装置(19);

所述回转筒间接干燥装置(6)下方设置所述2#斜溜槽(16),使得所述回转筒间接干燥装置(6)中经干燥的物料落到所述2#斜溜槽(16)上,所述2#斜溜槽(16)连接所述回转筒间接热解析装置(15),所述回转筒间接热解析装置(15)内设有2#固定式刮板清灰装置(14),所述回转筒间接热解析装置(15)下方设置所述3#斜溜槽(20),使得所述回转筒间接热解析装置(15)中的生物炭落到所述3#斜溜槽(20)上,所述3#斜溜槽(20)连接所述间接冷却回转筒(21),所述间接冷却回转筒(21)连接所述2#皮带输送机(22),所述2#皮带输送机(22)连接所述生物炭储仓(23),所述生物炭储仓(23)连接所述3#皮带输送机(24),所述3#皮带输送机(24)连接所述混合装置(2);

所述一体化加热炉膛(25)连接所述烟气管道(26),所述烟气管道(26)上设置所述烟气尾气净化装置(27)和所述烟气风机(28),所述烟气风机(28)连接所述烟囱(29)。

2.根据权利要求1所述的一种含油污泥处理装置,其特征在于:所述螺旋输送装置(1)为单轴、双轴或无轴螺旋输送机;

任选的,所述的混合装置(2)为双轴混合机、犁刀式混合机或混碾机;

任选的,所述的成型装置(3)为普通对辊造粒成型机;

任选的,所述1#皮带输送机(4)、所述2#皮带输送机(22)或所述3#皮带输送机(24)为普通皮带输送机;

任选的,所述1#斜溜槽(5)、所述2#斜溜槽(16)或所述3#斜溜槽(20)为普通钢质斜溜槽;

任选的,所述回转筒间接干燥装置(6)为耐温不低于500℃的滚筒装置;

任选的,所述回转筒间接热解析装置(15)为耐温不低于1000℃的滚筒装置。

3.根据权利要求1所述的一种含油污泥处理装置,其特征在于:所述燃气烧嘴(7)为适用天然气、煤气燃烧的普通烧嘴;

任选的,所述蒸汽管(8)、所述油气输送管(17)或所述烟气管道(26)为普通钢管;

任选的,所述1#固定式刮板清灰装置(9)的材质与所述回转筒间接干燥装置(6)的材质相同,所述1#固定式刮板清灰装置(9)为长片状,所述1#固定式刮板清灰装置(9)的头罩与尾罩固定连接所述回转筒间接干燥装置(6)的内壁,所述1#固定式刮板清灰装置(9)的长边距离所述回转筒间接干燥装置(6)的滚筒小于等于1mm;

任选的,所述2#固定式刮板清灰装置(14)的材质与所述回转筒间接热解析装置(15)的材质相同,所述2#固定式刮板清灰装置(14)为长片状,所述2#固定式刮板清灰装置(14)的头罩与尾罩固定连接所述回转筒间接热解析装置(15)的内壁,所述2#固定式刮板清灰装置(14)的长边距离所述回转筒间接热解析装置(15)的滚筒小于等于1mm;

任选的,所述蒸汽冷凝装置(10)为普通喷水冷凝装置;

任选的,所述水处理系统(11)为普通含油废水处理系统;

任选的,所述燃气管道(12)为普通钢质燃气管道;

任选的,所述燃气风机(13)为普通燃气风机;

任选的,所述油气冷凝装置(18)为喷淋冷却与油分离装置;

任选的,所述油回收储存装置(19)为钢质废油储存池;

任选的,所述间接冷却回转筒(21)为间接水冷或风冷式回转筒;

任选的,所述的生物炭储仓(23)为普通不锈钢仓或混凝土仓。

4.根据权利要求1所述的一种含油污泥处理装置,其特征在于:所述的一体化加热炉膛(25)为普通煤气或天燃气燃烧加热炉;

任选的,所述尾气净化装置(27)为普通干法、半干法或湿法烟气净化装置,优选为半干法脱硫装置;

任选的,所述烟气风机(28)为离心式或轴流式风机;

任选的,所述烟囱(29)为普通钢质或混凝土质烟囱。

5.运用权利要求1-4中任一项所述的一种含油污泥处理装置进行含油污泥处理的方法,其特征在于:将含油污泥经所述螺旋输送装置(1)输送进入所述混合装置(2)中,并与所述3#皮带输送机(24)输送的生物炭进行混合;混合后物料直接进入成型装置(3)中进行高压成型造粒,所得泥球颗粒经所述1#皮带输送装置(4)输送,通过1#斜溜槽(5)进入所述回转筒间接干燥装置(6)内进行干燥脱水处理;干燥后的泥球颗粒从所述回转筒间接干燥装置(6)出口,掉落在所述2#斜溜槽(16)上,并送入所述回转筒间接热解析装置(15)中进行热解析处理;所述回转筒间接干燥装置(6)与所述回转筒间接热解析装置(15)设置在所述一体化加热炉膛(25)内,

在所述回转筒间接干燥装置(6)内部上方设置所述1#固定式刮板清灰装置(9),对所述回转筒间接干燥装置(6)的滚筒进行清灰,在所述回转筒间接热解析装置(15)内部上方设置所述2#固定式刮板清灰装置(14),对所述回转筒间接热解析装置(15)的滚筒进行清灰;

所述回转筒间接干燥装置(6)蒸发的水蒸汽经所述蒸汽管(8)进入所述蒸汽冷凝装置(10)中,水蒸汽冷却产生的水在所述水处理系统(11)中处理后进行循环喷淋利用;水蒸汽中不凝结气体通过所述燃气管道(12)经所述燃气风机(13)输送作为所述燃气烧嘴(7)的燃料;

所述回转筒间接热解析装置(15)解析出的油气经所述油气输送管(17)进入所述油气冷凝装置(18)中,油气冷凝产生的油在所述油回收储存系统(19)中储存回收,油气中不凝结的可燃气体通过所述燃气管道(12)经所述燃气风机(13)输送作为所述燃气烧嘴(7)的燃料;

所述燃气烧嘴(7)的燃气燃烧后火焰首先直接加热所述回转筒间接热解析装置(15),然后所产生的高温烟气余热在所述一体化加热炉膛(25)内用于加热所述回转筒间接干燥装置(6);

所述回转筒间接热解析装置(15)出口产物为生物炭,直接经所述3#斜溜槽(24)输送进入所述间接冷却回转筒(21)中实现冷却降温;冷却后的生物炭经所述2#皮带输送机(22)输送进入所述生物炭储仓(23)中,所述生物炭储仓(23)中的生物炭经所述3#皮带输送机(24)定量输送配入到所述混合装置(2)中,用于含油污泥的预处理;

所述一体化加热炉膛(25)产生的烟气尾气经所述烟气管道(26),在所述烟气风机(28)的抽送作用下,输送进入所述烟气尾气净化装置(27)中实现净化处理,最后经所述烟囱(29)达标排放。

6.根据权利要求5所述的一种含油污泥处理方法,其特征在于:所述的含油污泥为工业生产过程产生的落地油泥、清罐油泥或浮渣底泥中至少一种。

7.根据权利要求6所述的一种含油污泥处理方法,其特征在于:所述的含油污泥为炼油厂或采油厂产生的落地油泥、清罐油泥或浮渣底泥中至少一种。

8.根据权利要求5-7任一项所述的一种含油污泥处理方法,其特征在于:所述混合装置(2)中生物炭添加比例为含油污泥中油泥干基质量的15%-30%。

9.根据权利要求5-7任一项所述的一种含油污泥处理方法,其特征在于:所述成型装置(3)中成型造粒的成型压力为100-1000kg/cm2。

10.根据权利要求5-7任一项所述的一种含油污泥处理方法,其特征在于:所述成型装置(3)输出的成型物料形状为圆形、椭圆型或方形,且成型物料最大尺寸<35mm。

说明书

一种含油污泥处理方法与装置

技术领域

本发明涉及固体废弃物资源综合利用领域,尤其是一种含油污泥处理方法与装置。

背景技术

随着油田开发的进一步拓展,生产过程中所产生的含油污泥总量将不断增加,对周围环境的污染越来越严重,需要进行全面的治理,以此来阻止对环境的污染。原油开采中,含油污泥大部分来自地面处理系统。其主要由管道或者设备的垢污与腐蚀产物、净水剂产生的絮状、污水处理产生的含油污泥以及细菌等组成。此种污泥的特点为:脱水困难、颗粒较细、粘度很大、含油量较高,这些不但对外输原油的质量造成严重影响,而且还致使注水水质以及污水难以达到标准没法外排。随着国家环保法规要求的提高,环保执法力度不断加大,生产过程中所产生固体废弃物的污染控制与资源化利用已成为石油行业面临的重大难题,开发回收利用装置,实现其无害化处理与资料化利用并达到当地政府排放标准和要求已经成为目前的发展趋势。

国内含油污泥资源化技术有化学热洗、溶剂萃取法、焦化、焚烧、热解处理、调制分离技术等。其中,化学热洗、溶剂萃取法属于物理化学转化;焦化、焚烧和热解处理属于热转化。但是,无论是哪种技术,要么成本较高,环境影响较大,要么较难解决含油污泥脱水困难、颗粒较细、粘度很大、易结焦、油回收困难及能耗大等不足。因此,开发新的油泥资源化处理技术迫在眉睫。

发明内容

为了克服现有技术的缺陷和不足,解决含油污泥脱水困难、油回收困难及能耗大等问题,本发明提供了一种含油污泥处理方法与装置。

本发明中含油污泥是指含有混入原油、各种成品油、渣油等重质油的污泥。含油污泥由于颗粒较细、粘度很大,含水量超过80重量%,如果直接进行干燥不仅耗能高,而且效率低。现有技术中如专利申请CN107935346A采用热解炭与含有污泥进行间接换热,利用热解炭的高温余热,对含水率≥80%的含油污泥原料进行干燥,同时实现对热解炭的降温,这种干化的方式效率低,处理速度慢。本发明将含油污泥与生物炭混合,生物炭添加比例为含油污泥中干基质量的15%-30%。含油污泥中干基质量是指除去水之外的部分的质量,当生物炭添加比例低于含油污泥中干基质量的15%时不易造粒,所得成型颗粒强度低,在后续热处理过程易破碎,且由于油泥粘度大,易出现粘壁结焦等现象,不能完全发挥生物炭在处理油泥过程中的作用。当生物炭添加比例高于含油污泥中干基质量的30%,则生物炭含量过高,降低生产率,不够经济合理。

进一步的,本发明中将含油污泥与生物炭混合后进行高压成型造粒,现有技术中通常将含油污泥和生物炭混合后直接干化,由于油泥粘度大,易出现粘壁结焦等现象,不能完全发挥生物炭在处理油泥过程中的作用。优选成型压力为100-1000kg/cm2;成型物料形状包括但不限于圆形、椭圆型或方形,且成型物料最大尺寸<35mm,粒度过大,不但在输送与处理过程中容易破碎,而且会影响油泥加热挥发过程,降低处理效率。

本发明基本原理是将含油污泥热解残渣与含油污泥(含水80%以上)进行混合、成型,再进行热解处理,充分利用热解残渣含碳高、气孔率大与吸水性与吸油强的特性,改变污泥凝胶结构,使污泥胶团中被禁锢的水分充分释放,通过热解生物炭的骨架作用与吸水效应来实现污泥中含水细胞快速破壁,实现水分的高效干化,油份高效析出;同时,将水份干燥与油解析置于同一炉膛内,实现能源的高效一体化梯级利用。与现有油泥处理技术相比,能够较好地解决油泥颗粒较细、粘度较大、脱水较难,热解易结焦等难题,大大节约处理成本,资源化利用水平明显提高。综上所述,本发明所提供的方案充分解决含油泥脱水干化能耗高、处理工艺复杂的技术难题,节能环保效益显著。

具体方案如下:

一种含油污泥处理装置,包括:螺旋输送装置(1),混合装置(2),成型装置(3),皮带输送装置(4),1#斜溜槽(5),回转筒间接干燥装置(6),燃气烧嘴(7),蒸汽管(8),1#固定式刮板清灰装置(9),蒸汽冷凝装置(10),水处理系统(11),燃气管道(12),燃气风机(13),2#固定式刮板清灰装置(14),回转筒间接热解析装置(15),2#斜溜槽(16),油气输送管(17),油气冷凝装置(18),油回收储存装置(19),3#斜溜槽(20),间接冷却回转筒(21),2#皮带输送机(22),生物炭储仓(23),3#皮带输送机(24),一体化加热炉膛(25),烟气管道(26),烟气尾气净化装置(27),烟气风机(28),烟囱(29);

其中,所述螺旋输送装置(1)设在所述混合装置(2)上方,所述混合装置(2)连接所述成型装置(3),所述成型装置(3)连接所述皮带输送装置(4),所述皮带输送装置(4)下方设置1#斜溜槽(5),以承接所述皮带输送装置(4)输送物料,所述1#斜溜槽(5)连接所述回转筒间接干燥装置(6),所述回转筒间接干燥装置(6)内设有1#固定式刮板清灰装置(9),所述回转筒间接干燥装置(6)连接所述蒸汽管(8),所述蒸汽管(8)连接所述蒸汽冷凝装置(10),所述蒸汽冷凝装置(10)的下部连接所述水处理系统(11),所述蒸汽冷凝装置(10)的上部连接所述燃气管道(12),所述燃气风机(13)设置在所述燃气管道(12)上,将蒸汽冷凝装置(10)中的可燃性气体抽送到所述燃气管道(12)的端部,并通过设置在所述燃气管道(12)端部的所述燃气烧嘴(7)喷出和燃烧,所述燃气烧嘴(7)位于所述一体化加热炉膛(25)下方;

所述回转筒间接干燥装置(6)和所述回转筒间接热解析装置(15)设置在所述一体化加热炉膛(25)内,所述回转筒间接干燥装置(6)、所述回转筒间接热解析装置(15)和所述燃气烧嘴(7)在垂直水平面方向从上往下依次排列,使得所述燃气烧嘴(7)喷出的可燃性气体燃烧火焰对所述回转筒间接热解析装置(15)进行加热,可燃性气体燃烧产生的烟气对所述回转筒间接干燥装置(6)进行加热;

所述回转筒间接热解析装置(15)通过所述油气输送管(17)连接到所述油气冷凝装置(18),使得所述回转筒间接热解析装置(15)热解析产生的油气经所述油气输送管(17)进入所述油气冷凝装置(18)被冷凝,所述油气冷凝装置(18)上部连接所述燃气管道(12),所述油气冷凝装置(18)下部连接所述油回收储存装置(19);

所述回转筒间接干燥装置(6)下方设置所述2#斜溜槽(16),使得所述回转筒间接干燥装置(6)中经干燥的物料落到所述2#斜溜槽(16)上,所述2#斜溜槽(16)连接所述回转筒间接热解析装置(15),所述回转筒间接热解析装置(15)内设有2#固定式刮板清灰装置(14),所述回转筒间接热解析装置(15)下方设置所述3#斜溜槽(20),使得所述回转筒间接热解析装置(15)中的生物炭落到所述3#斜溜槽(20)上,所述3#斜溜槽(20)连接所述间接冷却回转筒(21),所述间接冷却回转筒(21)连接所述2#皮带输送机(22),所述2#皮带输送机(22)连接所述生物炭储仓(23),所述生物炭储仓(23)连接所述3#皮带输送机(24),所述3#皮带输送机(24)连接所述混合装置(2);

所述一体化加热炉膛(25)连接所述烟气管道(26),所述烟气管道(26)上设置所述烟气尾气净化装置(27)和所述烟气风机(28),所述烟气风机(28)连接所述烟囱(29)。

进一步的,所述螺旋输送装置(1)为单轴、双轴或无轴螺旋输送机;

任选的,所述的混合装置(2)为双轴混合机、犁刀式混合机或混碾机;

任选的,所述的成型装置(3)为普通对辊造粒成型机;

任选的,所述1#皮带输送机(4)、所述2#皮带输送机(22)或所述3#皮带输送机(24)为普通皮带输送机;

任选的,所述1#斜溜槽(5)、所述2#斜溜槽(16)或所述3#斜溜槽(20)为普通钢质斜溜槽;

任选的,所述回转筒间接干燥装置(6)为耐温不低于500℃的滚筒装置;

任选的,所述回转筒间接热解析装置(15)为耐温不低于1000℃的滚筒装置。

进一步的,所述燃气烧嘴(7)为适用天然气、煤气燃烧的普通烧嘴;

任选的,所述蒸汽管(8)、所述油气输送管(17)或所述烟气管道(26)为普通钢管;

任选的,所述1#固定式刮板清灰装置(9)的材质与所述回转筒间接干燥装置(6)的材质相同,所述1#固定式刮板清灰装置(9)为长片状,所述1#固定式刮板清灰装置(9)的头罩与尾罩固定连接所述回转筒间接干燥装置(6)的内壁,所述1#固定式刮板清灰装置(9)的长边距离所述回转筒间接干燥装置(6)的滚筒小于等于1mm;

任选的,所述2#固定式刮板清灰装置(14)的材质与所述回转筒间接热解析装置(15)的材质相同,所述2#固定式刮板清灰装置(14)为长片状,所述2#固定式刮板清灰装置(14)的头罩与尾罩固定连接所述回转筒间接热解析装置(15)的内壁,所述2#固定式刮板清灰装置(14)的长边距离所述回转筒间接热解析装置(15)的滚筒小于等于1mm;

任选的,所述蒸汽冷凝装置(10)为普通喷水冷凝装置;

任选的,所述水处理系统(11)为普通含油废水处理系统;

任选的,所述燃气管道(12)为普通钢质燃气管道;

任选的,所述燃气风机(13)为普通燃气风机;

任选的,所述油气冷凝装置(18)为喷淋冷却与油分离装置;

任选的,所述油回收储存装置(19)为钢质废油储存池;

任选的,所述间接冷却回转筒(21)为间接水冷或风冷式回转筒;

任选的,所述的生物炭储仓(23)为普通不锈钢仓或混凝土仓。

进一步的,所述的一体化加热炉膛(25)为普通煤气或天燃气燃烧加热炉;

任选的,所述尾气净化装置(27)为普通干法、半干法或湿法烟气净化装置,优选为半干法脱硫装置;

任选的,所述烟气风机(28)为离心式或轴流式风机;

任选的,所述烟囱(29)为普通钢质或混凝土质烟囱。

本发明还提供所述的一种含油污泥处理装置进行含油污泥处理的方法,将含油污泥经所述螺旋输送装置(1)输送进入所述混合装置(2)中,并与所述3#皮带输送机(24)输送的生物炭进行混合;混合后物料直接进入成型装置(3)中进行高压成型造粒,所得泥球颗粒经所述1#皮带输送装置(4)输送,通过1#斜溜槽(5)进入所述回转筒间接干燥装置(6)内进行干燥脱水处理;干燥后的泥球颗粒从所述回转筒间接干燥装置(6)出口,掉落在所述2#斜溜槽(16)上,并送入所述回转筒间接热解析装置(15)中进行热解析处理;所述回转筒间接干燥装置(6)与所述回转筒间接热解析装置(15)设置在所述一体化加热炉膛(25)内,

在所述回转筒间接干燥装置(6)内部上方设置所述1#固定式刮板清灰装置(9),对所述回转筒间接干燥装置(6)的滚筒进行清灰,在所述回转筒间接热解析装置(15)内部上方设置所述2#固定式刮板清灰装置(14),对所述回转筒间接热解析装置(15)的滚筒进行清灰;

所述回转筒间接干燥装置(6)蒸发的水蒸汽经所述蒸汽管(8)进入所述蒸汽冷凝装置(10)中,水蒸汽冷却产生的水在所述水处理系统(11)中处理后进行循环喷淋利用;水蒸汽中不凝结气体通过所述燃气管道(12)经所述燃气风机(13)输送作为所述燃气烧嘴(7)的燃料;

所述回转筒间接热解析装置(15)解析出的油气经所述油气输送管(17)进入所述油气冷凝装置(18)中,油气冷凝产生的油在所述油回收储存系统(19)中储存回收,油气中不凝结的可燃气体通过所述燃气管道(12)经所述燃气风机(13)输送作为所述燃气烧嘴(7)的燃料;

所述燃气烧嘴(7)的燃气燃烧后火焰首先直接加热所述回转筒间接热解析装置(15),然后所产生的高温烟气余热在所述一体化加热炉膛(25)内用于加热所述回转筒间接干燥装置(6);

所述回转筒间接热解析装置(15)出口产物为生物炭,直接经所述3#斜溜槽(24)输送进入所述间接冷却回转筒(21)中实现冷却降温;冷却后的生物炭经所述2#皮带输送机(22)输送进入所述生物炭储仓(23)中,所述生物炭储仓(23)中的生物炭经所述3#皮带输送机(24)定量输送配入到所述混合装置(2)中,用于含油污泥的预处理;

所述一体化加热炉膛(25)产生的烟气尾气经所述烟气管道(26),在所述烟气风机(28)的抽送作用下,输送进入所述烟气尾气净化装置(27)中实现净化处理,最后经所述烟囱(29)达标排放。

进一步的,所述的含油污泥为工业生产过程产生的落地油泥、清罐油泥或浮渣底泥中至少一种。

进一步的,所述的含油污泥为炼油厂或采油厂产生的落地油泥、清罐油泥或浮渣底泥中至少一种。

进一步的,所述混合装置(2)中生物炭添加比例为含油污泥中油泥干基质量的15%-30%。

进一步的,所述成型装置(3)中成型造粒的成型压力为100-1000kg/cm2。

进一步的,所述成型装置(3)输出的成型物料形状为圆形、椭圆型或方形,且成型物料最大尺寸<35mm。

本发明采用该系统自身产生的生物炭作为油泥预处理的添加物,充分利用生物炭骨架作用以及吸水与吸油效应,实现污泥细胞破壁,快速释放毛细水、吸附水和内部水,促进污泥脱水干化过程和油解析过程,能够较好地解决油泥颗粒较细、粘度较大、脱水较难,热解易结焦等难题,大大节约处理成本,资源化利用水平明显提高。主要优点包括:

(1)实现含油污泥中的水、油与热解生物炭的回收,并利用干燥与解析产生的不凝热解气作为系统燃料,直接进入燃烧加热装置高温燃烧,一方面实现系统能源100%自供,另一方面实现了热解气中污染物的彻底无害化处理,从而大大降低尾气净化系统投资与运行成本,不会造成环境二次污染。

(2)利用系统产生的热解残渣生物炭的多孔性与分散性,与油泥预混合,通过成型造粒等工艺处理,解决油泥颗粒较细、粘度较大、脱水较难,热解易结焦等难题,大大提高了油泥处理效率和能源利用率。

(3)回转筒间接干燥装置与回转筒间接热解析装置均安装在一体化加热炉膛,燃气烧嘴的燃气燃烧后火焰首先直接加热回转筒间接热解析装置,然后高温烟气余热在一体化加热炉膛内用于加热回转筒间接干燥装置,实现能量的高效梯级利用。

(4)本发明所述的工艺和装置具有投资小、见效快,工艺相对简单、灵活,装置运行费用低、实用性强、处理规模大、无害化彻底、资源化与能源化率高等优点,充分体现了循环经济和低碳经济的理念,具有显著的社会效益、经济效益与环境效益。