申请日2018.10.09

公开(公告)日2019.01.18

IPC分类号C02F11/04; C02F11/122

摘要

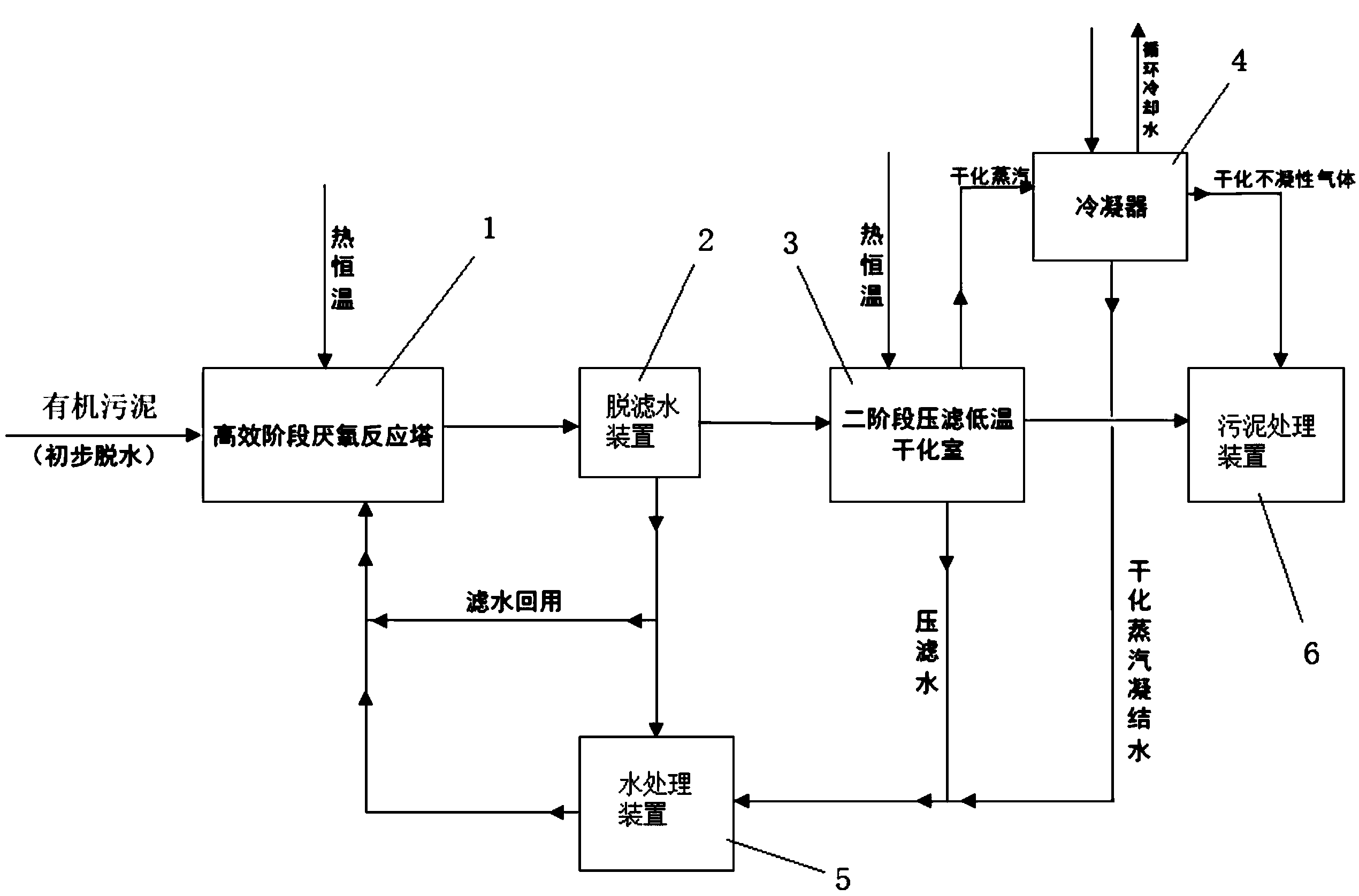

本发明提出一种有机污泥干化方法,其包含步骤:对有机污泥进行初步脱水;将初步脱水后的有机污泥送入高效阶段厌氧反应塔进行不完全厌氧反应,待厌氧反应达到或接近酸化峰值时,停止厌氧反应;对不完全厌氧反应后的有机污泥进行脱滤水处理;将脱水后的有机污泥送入二阶段压滤低温干化室进行二阶段压滤和低温干化。该干化方法有效地改善了有机污泥的脱水性能,为后续的污泥处理创造了较好的条件。本发明还提出一种有机污泥干化系统。

权利要求书

1.一种有机污泥干化方法,其特征在于,包含如下步骤:

S1:对有机污泥进行初步脱水;

S2:将初步脱水后的有机污泥送入高效阶段厌氧反应塔进行不完全厌氧反应,待厌氧反应达到或接近酸化峰值时,停止厌氧反应;

S3:对不完全厌氧反应后的有机污泥进行脱滤水处理;

S4:将脱水后的有机污泥送入二阶段压滤低温干化室进行二阶段压滤和低温干化。

2.如权利要求1所述的有机污泥干化方法,其特征在于,所述不完全厌氧反应仅包含水解阶段和酸化阶段。

3.如权利要求2所述的有机污泥干化方法,其特征在于,在所述步骤S2中,利用废热对高效阶段厌氧反应塔加热,将厌氧反应塔内的温度维持在30~40℃。

4.如权利要求1所述的有机污泥干化方法,其特征在于,所述步骤S3中产生的滤水一部分回用至高效阶段厌氧反应塔。

5.如权利要求1所述的有机污泥干化方法,其特征在于,所述二阶段压滤低温干化室的第一阶段污泥压滤压力为0.3MPa,压滤时间为2小时,所述二阶段压滤低温干化室的第二阶段污泥压滤压力为1MPa,压滤时间为4小时。

6.如权利要求5所述的有机污泥干化方法,其特征在于,在所述步骤S4中,利用废热将二阶段压滤低温干化室的环境温度维持在120~150℃。

7.如权利要求5所述的有机污泥干化方法,其特征在于,在所述步骤S4中,二阶段压滤低温干化室排出的蒸汽进入冷凝器。

8.如权利要求6所述的有机污泥干化方法,其特征在于,所述冷凝器产生的蒸汽冷凝水和所述脱滤水装置的部分滤水进行水处理,再循环使用。

9.一种有机污泥干化系统,用于如权利要求1所述的有机污泥干化方法,其特征在于,包含依次连接的高效阶段厌氧反应塔、脱滤水装置、二阶段压滤低温干化室,所述脱滤水装置的滤水出口与所述高效阶段厌氧反应塔连接,所述脱滤水装置的滤水出口还与水处理装置连接,所述水处理装置的出口与所述高效阶段厌氧反应塔连接。

10.如权利要求9所述的有机污泥干化系统,其特征在于,所述有机污泥干化系统还包含冷凝器,所述二阶段压滤低温干化室与所述冷凝器连接,所述冷凝器还与所述水处理装置连接。

11.如权利要求9所述的有机污泥干化系统,其特征在于,所述高效阶段厌氧反应塔内的温度维持在30~40℃。

12.如权利要求9所述的有机污泥干化系统,其特征在于,所述二阶段压滤低温干化室的环境温度维持在120~150℃。

13.如权利要求12所述的有机污泥干化系统,其特征在于,所述二阶段压滤低温干化室的第一阶段污泥压滤压力为0.3MPa,压滤时间为2小时,所述二阶段压滤低温干化室的第二阶段污泥压滤压力为1MPa,压滤时间为4小时。

说明书

有机污泥干化方法及其干化系统

技术领域

本发明涉及污泥处理领域,特别涉及一种有机污泥干化方法及其干化系统。

背景技术

城市污泥是指城市生活污水、工业废水处理过程中产生的有机固体废弃物,这种污泥含水量高、易腐烂,并且含有二恶英、重金属等有害物质,因此,需要对污泥进行无害化处理。

城市生活污水厂生活污泥的含水率通常在80%以上,为了降低其含水率,目前主要采用如下的几种方法:

第一,在生活污泥中加入脱水药剂,通过板框压滤等技术手段,使污泥的含水率降低至60%左右,如果要想使污泥的含水率再降低,则必须借助其他技术手段,另外,脱水药剂的添加降低了污泥的单位热值,且增加了污泥量,同时也增加了污泥处理的成本。

第二,采用生物法改善污泥的脱水性能,利用生物反应降低污泥的含水率,但是生物反应的工艺复杂,生物菌种的培养较困难,且生物活性难以保持,所以这种方法目前应用较少。

第三,通过高压压滤手段降低污泥的含水率,这种方法存在设备要求较高、工艺复杂、投资大、运营成本高等缺陷。

由于现有的有机污泥脱水方法均存在不同程度的缺陷,导致污泥无害化进入一个瓶颈阶段,特别是对有机污泥不添加任何辅助燃料直接焚烧处理技术的影响非常大,限制了污泥直接焚烧技术的发展。

发明内容

针对现有技术存在的不足,本发明提出一种有机污泥干化方法及其干化系统,其有效地改善了有机污泥的脱水性能,为后续的污泥处理创造了极佳的条件,且投资和运营成本低。

为实现上述目的,本发明的有机污泥干化方法包含如下步骤:

S1:对有机污泥进行初步脱水;

S2:将初步脱水后的有机污泥送入高效阶段厌氧反应塔进行不完全厌氧反应,待厌氧反应达到或接近酸化峰值时,停止厌氧反应;

S3:对不完全厌氧反应后的有机污泥进行脱滤水处理;

S4:将脱水后的有机污泥送入二阶段压滤低温干化室进行二阶段压滤和低温干化。

进一步地,不完全厌氧反应仅包含水解阶段和酸化阶段。

进一步地,在步骤S2中,利用废热对高效阶段厌氧反应塔加热,将厌氧反应塔内的温度维持在30~40℃。

进一步地,步骤S3中产生的滤水一部分回用至高效阶段厌氧反应塔。

进一步地,二阶段压滤低温干化室的第一阶段污泥压滤压力为0.3MPa,压滤时间为2小时,二阶段压滤低温干化室的第二阶段污泥压滤压力为1MPa,压滤时间为4小时。

进一步地,在步骤S4中,利用废热将二阶段压滤低温干化室的环境温度维持在120~150℃。

进一步地,在步骤S4中,二阶段压滤低温干化室排出的蒸汽进入冷凝器。

进一步地,冷凝器产生的蒸汽冷凝水和脱滤水装置的部分滤水进行水处理,再循环使用。

本发明还提出一种有机污泥干化系统,包含依次连接的高效阶段厌氧反应塔、脱滤水装置、二阶段压滤低温干化室,脱滤水装置的滤水出口与高效阶段厌氧反应塔连接,脱滤水装置的滤水出口还与水处理装置连接,水处理装置的出口与高效阶段厌氧反应塔连接。

进一步地,有机污泥干化系统还包含冷凝器,二阶段压滤低温干化室与冷凝器连接,冷凝器还与水处理装置连接。

进一步地,高效阶段厌氧反应塔内的温度维持在30~40℃。

进一步地,二阶段压滤低温干化室的环境温度维持在120~150℃。

进一步地,二阶段压滤低温干化室的第一阶段污泥压滤压力为0.3MPa,压滤时间为2小时,二阶段压滤低温干化室的第二阶段污泥压滤压力为1MPa,压滤时间为4小时。

本发明的有机污泥干化方法通过不完全厌氧反应有效地改善了有机污泥的脱水性能,经滤水后再通过二阶段压滤低温干化室的干化,使得有机污泥的含水率降低至35%以下,为后续的污泥处理,特别是焚烧处理,创造了非常好的条件。

本发明的有机污泥干化系统构造简单,投资和运营成本较低,且脱水和干化的效果较好。