申请日2018.12.13

公开(公告)日2019.02.19

IPC分类号C02F9/02; B01D21/02

摘要

本发明涉及到一种替代生化法污水处理二沉池的方法及其构造,包括侧向流沉淀池和气浮池,其特征在于,该方法具体包括以下步骤:(1)生化池出水进入到侧向流沉淀池,在固液分离组件中大颗粒污泥颗粒快速分离,沉淀的污泥回流至前端生化池;(2)侧向流沉淀池出水经气浮池快速分离小颗粒污泥和水面浮渣,并进行去除。本发明大大缩短了二沉池水力停留时间,节省了占地面积,同时解决了二沉池普遍存在的浮泥问题,保证了出水水质。本发明既能够用于污水厂提标改造,也能用于污水处理厂新建。

权利要求书

1.一种替代生化法污水处理二沉池的方法及其构造,包括侧向流沉淀池和气浮池,其特征在于,具体包括以下步骤:

(1)生化池出水进入到侧向流沉淀池,在固液分离组件中大颗粒污泥颗粒快速分离,沉淀的污泥回流至前端生化池;

(2)侧向流沉淀池出水经气浮池快速分离小颗粒污泥和水面浮渣,并进行去除。

2.根据权利要求1所述一种替代生化法污水处理二沉池的方法及其构造,其特征在于所述侧向流沉淀池水力停留时间小于60min。

3.根据权利要求1所述一种替代生化法污水处理二沉池的方法及其构造,其特征在于所述气浮池水力停留时间为小于30min。

4.根据权利要求1所述一种替代生化法污水处理二沉池的方法及其构造,其特征在于所述侧向流高效沉淀池与所述气浮池的总水力停留时间小于1.5hr。

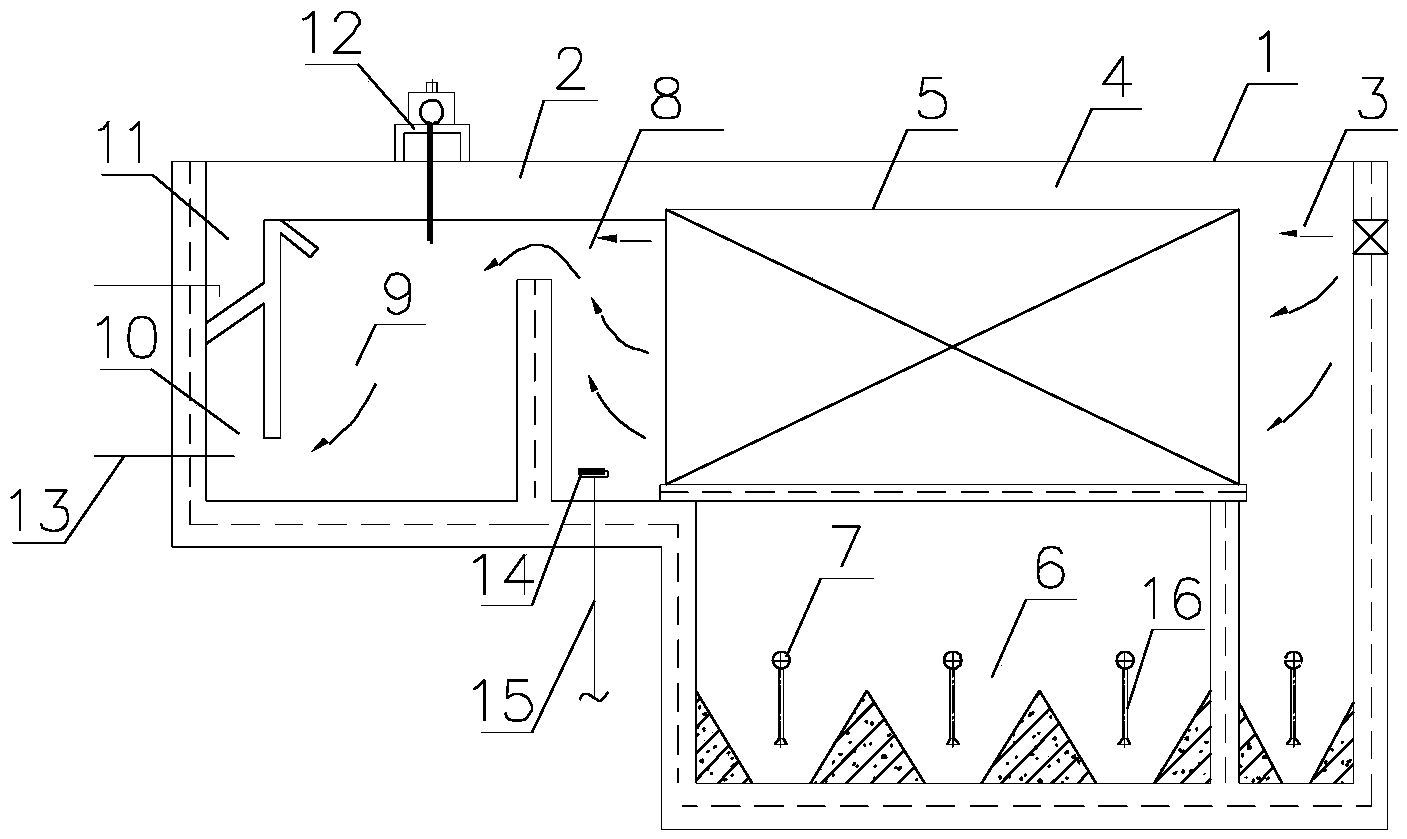

5.根据权利要求1所述一种替代生化法污水处理二沉池的方法及其构造,其特征在于所述侧向流高效沉淀池内设有进水缓冲区、沉淀区、污泥区、排泥管;所述气浮池设有释放器、接触区、分离区、集水区、排渣区、刮渣机。

6.根据权利要求5所述一种替代生化法污水处理二沉池的构造,其特征在于所述沉淀区设有固液分离组件,所述固液分离组件包括且不限于波纹板、斜板、平板等侧向流方式的组合模块。

说明书

一种替代生化法污水处理二沉池的方法及其构造

技术领域

本发明涉及水处理领域,具体是一种替代生化法污水处理二沉池的方法及其构造。

背景技术

二沉池作为生化法活性污泥污水处理工艺的重要组成部分,其作用主要是实现泥水分离,使混合液澄清、浓缩,再将污泥回流,确保整个系统的活性污泥浓度,其工作效果将直接影响活性污泥系统的出水水质和回流污泥浓度。

目前,二沉池常用池型结构分为平流式、辐流式、竖流式,均普遍存在水力停留时间长(4~6hr),容易引起污泥反硝化产生氮气,或者是厌氧代谢,产生大量H2S、CH4等气体,使得气泡附着在污泥絮体上,造成污泥上浮。一方面,当前全国城市化进程较快,大部分污水处理厂征地扩建较难,使得其提标扩容存在占地受限的问题;另一方面,沉淀池水力停留时间过长容易引起污泥上浮,导致出水SS超标。这些因素都严重制约了污水处理厂提标改造的进程,出水难以保证稳定达标。

因此,在保证处理效果的基础上,解决二沉池浮泥引起的水质不达标现象,减少占地面积,提高沉淀效果,成为现阶段污水处理厂提标改造的迫切需求,同时也为污水处理厂新建提供新的技术手段。

发明内容

本发明主要目的是针对现有技术的现状提供一种占地面积小、泥水快速分离、同时解决浮泥问题的能够替代生化法污水处理二沉池的方法及其构造。

本发明解决上述技术问题所采取的技术方案为:一种替代生化法污水处理二沉池的方法及其构造,包括侧向流沉淀池和气浮池,其特征在于,具体包括以下步骤:

(1)生化池出水进入到侧向流沉淀池,在固液分离组件中大颗粒污泥颗粒快速分离,沉淀的污泥回流至前端生化池;

(2)侧向流沉淀池出水经气浮池快速分离小颗粒污泥和水面浮渣,并进行去除。

进一步的,所述侧向流沉淀池水力停留时间小于60min。

进一步的,所述气浮池水力停留时间为小于30min。

进一步的,所述侧向流高效沉淀池与所述气浮池的总水力停留时间小于1.5hr。

进一步的,所述侧向流高效沉淀池内设有进水缓冲区、沉淀区、污泥区、排泥管;所述气浮池设有释放器、接触区、分离区、集水区、排渣区、刮渣机。

进一步的,所述沉淀区设有固液分离组件,所述固液分离组件包括且不限于波纹板、斜板、平板等侧向流方式的组合模块。

本发明的明显优势在于:

(1)本方案提供的替代生化法污水处理二沉池的构造,显著突破了现行二沉池工艺,通过优化和调整沉淀池结构,增设气浮处理,该构造结构简单,较易实现工厂化预制,大大缩短了二沉池水力停留时间,节省了占地面积,又高效提升了单位面积水处理能力。同时,气浮工艺解决了二沉池较易出现浮渣的现象,还能快速分离难沉淀的小颗粒污泥,从而改善出水效果。由此,本发明能够广泛推广应用于污水厂提标改造和新建。

(2)进入二沉池的污泥浓度较大,沉降性能好。基于该特性,申请人经过多次现场试验得出,采用侧向流沉淀池能够得到良好的结果,主要是因为侧向流沉淀池完美应用了浅层理论的特性,在其固液分离组件中能够完成绝大部分污泥的快速分离,从而大大的降低后续气浮工艺的固体负荷,确保出水的稳定性。同时,固液分离组件具有工程化程度高,较易实现工厂化预制,进行模块化组装,现场维护较方便。