申请日2019.01.04

公开(公告)日2019.03.08

IPC分类号C02F9/04; C02F9/14; D06B23/20; C02F103/30; C02F101/30

摘要

本发明公开了一种印染废水回用系统及织物印染的方法,属于纺织技术领域,其技术要点:一种印染废水回用系统,包括染缸、调节池、气浮池,以及过滤装置。其中,调节池上设有管道一,管道一的另一端与染缸的出水口相连通;气浮池上设有进液口和出液口,气浮池的进液口与调节池的出液口之间设有连通管一;过滤装置的进水口与气浮池的出液口之间设有连通管二;过滤装置上设有排水管,排水管的另一端连接在染缸的进水口处;管道一、连通管一、连通管二以及排水管上均设有阀门。本发明在保证染色质量的基础上,还进一步提高了对染料废水的重复利用率,提高了对印染废水的处理效率,进一步节约了水资源,保护了环境。

权利要求书

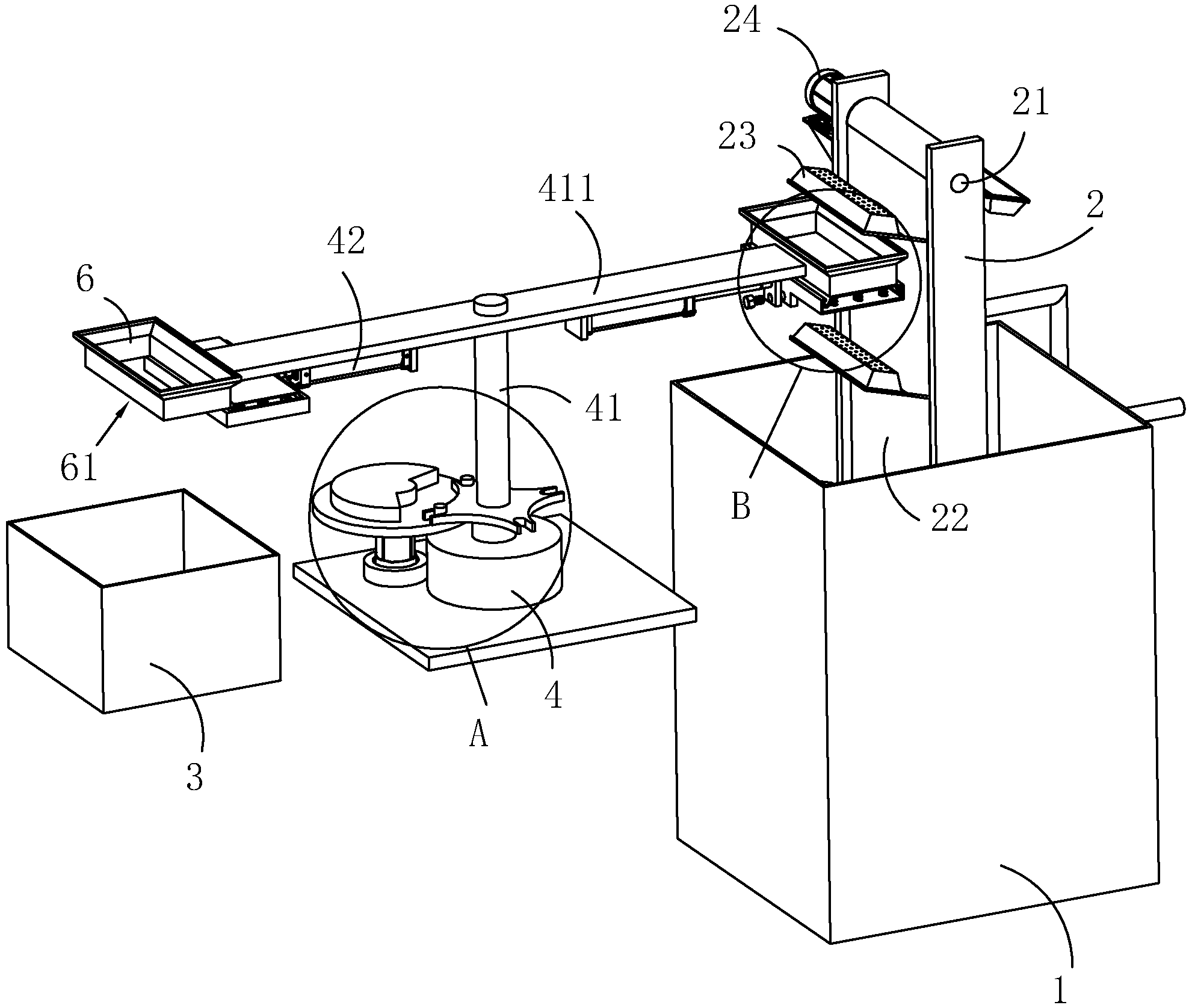

1.一种印染废水回用系统,其特征在于,包括:

染缸(1),用于浅色或者深中色织物的上染处理;

调节池(2),用于收集浅色或者深中色染料水,以及中和酸碱,所述调节池(2)上设有管道一(3),所述管道一(3)的另一端与所述染缸(1)的出水口相连通;

气浮池(4),用于浅色或者深中色染料水的固液分层,所述气浮池(4)从下往上依次设有进液口和出液口,所述气浮池(4)的进液口与调节池(2)的出液口之间设有连通管一(5);

过滤装置(6),用于固液分离后上层液体的过滤处理,所述过滤装置(6)的进水口与所述气浮池(4)的出液口之间设有连通管二(7);所述过滤装置(6)上设有排水管(8),所述排水管(8)的另一端连接在所述染缸(1)的进水口处;

所述管道一(3)、连通管一(5)、连通管二(7)以及排水管(8)上均设有阀门。

2.根据权利要求1所述的一种印染废水回用系统,其特征在于,所述过滤装置(6)包括外壳(9)和设置在外壳(9)内的滤芯管(10),所述滤芯管(10)内部设有空腔,其圆周外壁上开设有若干滤孔,所述滤孔的直径为0.105-180mm。

3.根据权利要求2所述的一种印染废水回用系统,其特征在于,所述过滤装置(6)的进水口开设在外壳(9)的中下段,其出水口设置在过滤装置(6)的上端。

4.根据权利要求3所述的一种印染废水回用系统,其特征在于,所述滤芯管(10)从上往下依次包括相互固接的上滤芯段(11)、中滤芯段(12)和下滤芯段(13),所述中滤芯段(12)与上滤芯段(11)或者下滤芯段(13)之间设置有过滤网(14)。

5.根据权利要求4所述的一种印染废水回用系统,其特征在于,所述上滤芯段(11)的滤孔直径为0.105-0.125mm,所述中滤芯段(12)的滤孔直径为0.125-0.152mm,所述下滤芯段(13)的滤孔直径为0.152-0.180mm。

6.根据权利要求5所述的一种印染废水回用系统,其特征在于,所述滤芯管(10)的内壁上设有若干弹性挡板(15),所述弹性挡板(15)的一端与滤芯管(10)的内壁一体成型,其另一端朝着滤芯管(10)的空腔方向延伸。

7.根据权利要求2或5所述的一种印染废水回用系统,其特征在于,所述滤芯管(10)呈螺旋状盘旋设置。

8.一种采用权利要求1-6中任一所述的印染废水回用系统进行织物印染的方法,其特征在于,包括如下操作步骤:

步骤S1、清水和深中色染料,在浴比为1:(2-3.5)的条件下混合后得到深中色染料水;

步骤S2、将织物导入到染缸(1)内,加步骤S1中得到的深中色染料水并在100-150℃下经热熔染色法进行染色处理,热熔2-3min后得到深中色布料,冷却至45-50℃后落布;

步骤S3、将深中色染料水经由管道一(3)排入到调节池(2)内进行酸碱中和处理,随后经由连通管一(5)将其导入到气浮池(4)内进行气浮处理,提取上层液体后得到染织中水一;

步骤S4、将步骤S3中得到的染织中水一导入到过滤装置(6)内,过滤后得到染织中水二;

步骤S5、将染织中水二和深中色染料,在浴比为1:(4-6)的条件下混合后得到深中色染料水;

步骤S6、将织物导入到染缸(1),加步骤S5得到的深中色染料水并在140-160℃下经热熔染色法进行染色处理,热熔2-3min后得到深中色布料,冷却至45-50℃后落布;

步骤S7、将步骤S6中得到的深中色染料水经由管道一(3)再次排入到调节池(2)内,以此循环往复。

9.根据权利要求8所述的一种织物印染的方法,其特征在于,将步骤S3和步骤S7调节池(2)内的印染织废水导入到初沉池内,同时加入聚合氯化铝助剂进行搅拌混匀,在刮泥机的作用下,上层清液导流到活性污泥池内进行生化处理;

在活性污泥池内进行曝气处理后导入到二沉池内进行再次刮泥处理,上层清液导流到接触氧化池内进行二次生化处理;

在接触氧化池内再次进行曝气处理后导入到三沉池内进行三次刮泥处理,上层清液经检测COD在100-200范围内时排放入管网内。

说明书

一种印染废水回用系统及织物印染的方法

技术领域

本发明属于纺织技术领域,更具体地说,它涉及一种印染废水回用系统及织物印染的方法。

背景技术

在纺织印染过程中,染缸是指用来染纱线的大缸,能够用于纱线染色以及后期整理定型的设备。

目前,当完成一批布匹的染色处理后,操作者会将经染色处理后的废染料直接经过排水管排出,同时将染缸清洗后将调配好的新的染料重现添加到染缸内进行染色处理。上述操作过程不仅会造成水环境的污染,而且还会造成浪费染料的资源,因此需要提出一种新的技术方案来解决上述问题。

发明内容

针对现有技术存在的不足,本发明的目的一在于提供一种印染废水回用系统,在保证染色质量的基础上,还进一步提高了对染料废水的重复利用率,提高了对印染废水的处理效率,进一步节约了水资源,保护了环境。

为实现上述目的,本发明提供了如下技术方案:一种印染废水回用系统,包括:

染缸,用于浅色或者深中色织物的上染处理;

调节池,用于收集浅色或者深中色染料水,以及中和酸碱,所述调节池上设有管道一,所述管道一的另一端与所述染缸的出水口相连通;

气浮池,用于浅色或者深中色染料水的固液分层,所述气浮池从下往上依次设有进液口和出液口,所述气浮池的进液口与调节池的出液口之间设有连通管一;

过滤装置,用于固液分离后上层液体的过滤处理,所述过滤装置的进水口与所述气浮池的出液口之间设有连通管二;所述过滤装置上设有排水管,所述排水管的另一端连接在所述染缸的进水口处;

所述管道一、连通管一、连通管二以及排水管上均设有阀门。

通过采用上述技术方案,首先在染缸内进行深中色织物的染色处理,完成染色后会得到深中色织物,同时也会有大量的深中色染料水排出,直接排放的方式会影响到对水环境的影响。因此将进行污水净化后的污水直接进行前段回用,由此能够提高对染料废水的回收利用率。由于好氧生化池内的好氧菌以及厌氧生化池中的厌氧菌需要在一定条件下才能正常生长,并达到一个较好的净化效率,同时上述污水净化系统一般都在室外建造,此时还会受到大气环境的影响,因此采用气浮池以及过滤装置(例如活性炭、反渗透膜和超滤膜等方式组合进行过滤)的方式进行污水的净化处理,而非采用生化技术(例如好氧生化池或者厌氧生化池)进行污水处理,由此本系统可以避免因温度、湿度以及PH等对厌氧菌或好氧菌的破坏而造成减缓污水处理速度的影响,从而有助于提高对印染污水的处理效率,进一步节约了水资源,保护了环境。

本发明进一步设置为:所述过滤装置包括外壳和设置在外壳内的滤芯管,所述滤芯管内部设有空腔,其圆周外壁上开设有若干滤孔,所述滤孔的直径为0.105-180mm。

通过采用上述技术方案,滤芯管和滤孔直径的设置可以提升对水体中固体的去除的能力,从而有效提升了对水体的净化效率和能力。

本发明进一步设置为:所述过滤装置的进水口开设在外壳的中下段,其出水口设置在过滤装置的上端。

通过采用上述技术方案,进水口在下端时,位于外壳与滤芯管之间的水体能够逆流向上运动,此时水体中的固体杂质在滤芯管外壁上进行积累,当滤芯管外壁上的杂质积累到一定量后,他能在其自身重量的作用下,沿着管壁向下移动,同时当对上述过滤装置进行清洗时,操作者只需使得水体反向流动,由此从过滤装置的上方进水,冲洗滤芯管壁,由此可以大大提高滤芯管的清洗作用,减少了大量杂质的加压对滤孔的堵塞作用,从而有助于提升净水效率和质量。

本发明进一步设置为:所述滤芯管从上往下依次包括相互固接的上滤芯段、中滤芯段和下滤芯段,所述中滤芯段与上滤芯段或者下滤芯段之间设置有过滤网。

通过采用上述技术方案,对滤芯管进行分段设置的方式,且在每段之间设置过滤网,此时能够增加位于过滤芯内水体的再次或多次截留作用,从而有效提高了对水体的净化作用。

本发明进一步设置为:所述上滤芯段的滤孔直径为0.105-0.125mm,所述中滤芯段的滤孔直径为0.125-0.152mm,所述下滤芯段的滤孔直径为0.152-0.180mm。

通过采用上述技术方案,对滤芯管进行分段设置的方式,且每段上的滤孔直径均不相同,此时越靠近滤芯管出水口的位置,滤孔直径越小,由此方式设置,有效减少了出水口处水体内固体杂质的含量,大大提升了出水口处的水质。

本发明进一步设置为:所述滤芯管的内壁上设有若干弹性挡板,所述弹性挡板的一端与滤芯管的内壁一体成型,其另一端朝着滤芯管的空腔方向延伸。

通过采用上述技术方案,挡板的设置,能使滤芯管内水体在流动过程中产生涡旋作用,由此不仅能够提高滤芯管内水体的行程;而且还能提高对水体内固体杂质的聚集作用,从而有助于过滤装置的截留作用。

本发明进一步设置为:所述滤芯管呈螺旋状盘旋设置。

通过采用上述技术方案,通过设置成螺旋状,一方面有效增加了滤芯管内水流的行程,此时能够借助过滤网的阻拦作用,有效提高了固液分离的效果;另一方面还能增加外壳内的待净化液体与滤芯管壁之间的接触面积,由此进一步提升了净化水体的效率。

针对现有技术存在的不足,本发明的另一目的在于提供一种织物印染的方法,不仅操作方便快捷,而且还能在保证深中色织物的正常上染的基础上,提高对水资源的重复利用率。

为实现上述另一目的,本发明提供了如下技术方案:一种织物印染的方法,包括如下操作步骤:

步骤S1、清水和深中色染料,在浴比为1:(2-3.5)的条件下混合后得到深中色染料水;

步骤S2、将织物导入到染缸内,加步骤S1中得到的深中色染料水并在100-150℃下经热熔染色法进行染色处理,热熔2-3min后得到深中色布料,冷却至45-50℃后落布;

步骤S3、将深中色染料水经由管道一排入到调节池内进行酸碱中和处理,随后经由连通管一将其导入到气浮池内进行气浮处理,提取上层液体后得到染织中水一;

步骤S4、将步骤S3中得到的染织中水一导入到过滤装置内,过滤后得到染织中水二;

步骤S5、将染织中水二和深中色染料,在浴比为1:(4-6)的条件下混合后得到深中色染料水;

步骤S6、将织物导入到染缸,加步骤S5得到的深中色染料水并在140-160℃下经热熔染色法进行染色处理,热熔2-3min后得到深中色布料,冷却至45-50℃后落布;

步骤S7、将步骤S6中得到的深中色染料水经由管道一再次排入到调节池内,以此循环往复。

通过采用上述技术方案,对于完成深中色织物的上染后,染料水不仅颜色深,而且颜料含量多,因此仅仅采用气浮池和过滤装置进行污水处理,即可达到二次使用(即作为生活中水使用)的标准,因此通过一系列的污水处理,可以提高对有机染料的分解和沉降,由此不仅操作简单方便,而且还能减少水体中有机物的含量,提升了水质,有助于上述水体的二次使用,从而大大提高了对水体的回收利用率。

本发明进一步设置为:将步骤S3和步骤S7调节池内的印染织废水导入到初沉池内,同时加入聚合氯化铝助剂进行搅拌混匀,在刮泥机的作用下,上层清液导流到活性污泥池内进行生化处理;

在活性污泥池内进行曝气处理后导入到二沉池内进行再次刮泥处理,上层清液导流到接触氧化池内进行二次生化处理;

在接触氧化池内再次进行曝气处理后导入到三沉池内进行三次刮泥处理,上层清液经检测COD在100-200范围内时排放入管网内。

通过采用上述技术方案,通入接触氧化池内,上述接触氧化池包括池体进行后续的再次净化处理,填料,布水装置,曝气装置。此时能够大大提高水体中含氧量,此时能够进一步提升水质,降低水体的COD含量。

综上所述,本发明具有以下有益效果:

1、本发明在保证染色质量的基础上,还进一步提高了对染料废水的重复利用率,提高了对印染废水的处理效率,进一步节约了水资源,保护了环境;

2、优化的,对滤芯管进行分段设置的方式,且在每段之间设置过滤网,同时每段上的滤孔直径均不相同,此时能够增加位于过滤芯内水体的再次或多次截留作用,有效减少了出水口处水体内固体杂质的含量,大大提升了对水体的净化作用;

3、优化的,其印染方法不仅操作方便快捷,而且还能在保证深中色织物的正常上染的基础上,提高对水资源的重复利用率。