申请日2018.07.02

公开(公告)日2018.10.23

IPC分类号C02F1/72

摘要

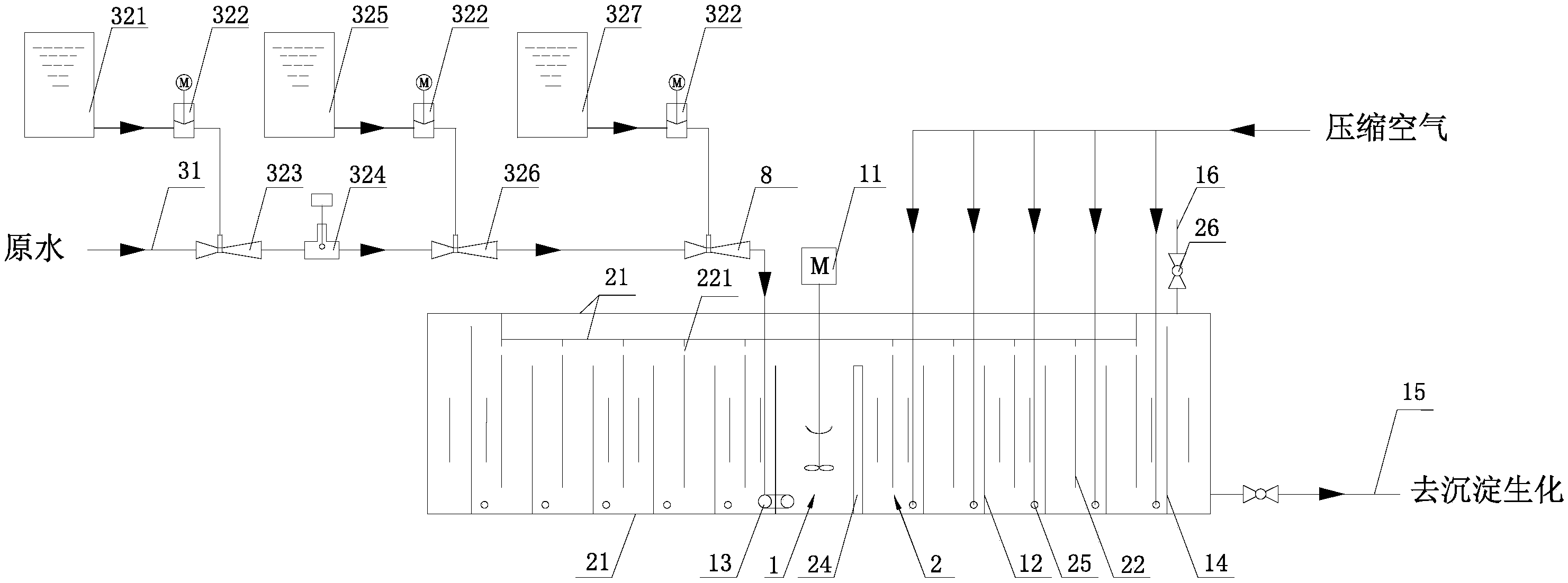

本发明涉及芬顿氧化折流式反应器及有机废水处理方法,该芬顿氧化折流式反应器,由同心套筒自内向外依次设置的药剂混合区和折流式反应区、四个管路接口组成,其中底部中心区设置废水入口,反应区底部设置系列压缩空气接口,远离中心处设置排水口和排气口。有机废水处理方法:废水经过滤、调pH后,在进水管路依次由计量泵经射流器定量投加FeSO4溶液和H2O2溶液,进入反应器,开启曝气装置,混合废水以切向进料方式进入药剂混合区,在搅拌电机作用下,沿圆筒内壁向上快速螺旋绕流,翅片挡板进一步加剧废水的扰动与湍流,促进废水与药剂的均匀混合;在折流式反应区,混合废水以平推流的型式通过,并进行快速芬顿反应,经溢流堰流出反应器。

权利要求书

1.一种处理有机废水的芬顿氧化折流式反应器,其特征在于,所述反应器由同心套筒自内向外依次设置的药剂混合区和折流式反应区,反应器上设置的四个管路接口,其中底部中心区设置废水入口,折流式反应区底部设置系列压缩空气接口,远离中心处设置排水口和排气口。

2.根据权利要求1所述芬顿氧化折流式反应器,其特征在于,有机废水经切向进水口以切向进料的形式进入药剂混合区,废水在所述药剂混合区沿圆筒内壁向上螺旋绕流,有助于混合。

3.根据权利要求2所述芬顿氧化折流式反应器,其特征在于,所述药剂混合区内设有搅拌装置,圆筒内壁设有系列翅片挡板,有机废水和药剂的混合液沿圆筒内壁向上快速螺旋绕流,翅片挡板进一步加剧废水的湍动程度,促进废水与药剂的均匀混合。

4.根据权利要求1所述芬顿氧化折流式反应器,其特征在于,所述折流式反应区设有若干同心套筒,套筒腔体顶部的上盘固设上折流筒,套筒腔体底部的下盘固设下折流筒,所述上折流筒与所述下盘之间的水平空隙、所述上折流筒与所述下折流筒之间的竖直空隙、所述下折流筒与所述上盘之间的水平空隙,共同构成了折流式反应区的过水通道。

5.根据权利要求4所述芬顿氧化折流式反应器,其特征在于,所述过水通道采用等截面设计,以保证废水以平推流型式通过反应区,最大程度减少返混,提高药剂利用率。

6.根据权利要求4所述芬顿氧化折流式反应器,其特征在于,所述折流式反应区底部设置有多根曝气管,通过曝气加剧液体扰动,进一步促进芬顿药剂与废水的混合、反应;同时,曝气形成的涡流可将芬顿反应生成的絮体或颗粒及时带走,减少絮体或颗粒在反应区累积,降低设备堵塞风险。

7.根据权利要求4所述芬顿氧化折流式反应器,其特征在于,所述折流式反应区上折流筒的上边沿均匀布设小孔,所述上盘顶部设置有放气阀,便于反应生成的气体及时排出,防止气体积聚,减少流动死区。

8.根据权利要求1所述芬顿氧化折流式反应器,其特征在于,所述反应器直径为400~2000mm,高度为100~1000mm,高径比为0.1~1,上、下折流筒组数为2~20。

9.一种根据权利要求1所述芬顿氧化折流式反应器的有机废水处理方法,其特征在于,有机废水经过滤、调pH后,在进水管路依次由计量泵经射流器定量投加FeSO4溶液和H2O2溶液,进入折流式反应器,同时开启曝气装置和搅拌装置,气水体积流量比为0.1:1~10:1,电机搅拌速度为10~300RPM,在折流式反应区,混合废水以平推流的型式通过,并进行快速芬顿反应,经溢流堰流出反应器。

10.根据权利要求9所述芬顿氧化折流式反应器的有机废水处理方法,其特征在于,所述有机废水与芬顿药剂经切向进料口高速流入反应器的药剂混合区,启动搅拌电机和曝气装置,二者在该区域实现快速混合,再进入折流式反应区,在所述上折流筒与所述下盘之间的水平空隙、所述上折流筒与所述下折流筒之间的竖直空隙、所述下折流筒与所述上盘之间的水平空隙,共同构成的环隙折流式通道内,所述有机废水与芬顿药剂以平推流型式由内向外流动,快速反应,而经过充分芬顿反应后的废水经溢流堰后从反应器侧面的排水口流出;反应产生的气体及曝气气体汇集至反应器顶部,流经上折流筒上的系列小孔由内向外,从排气管排入大气。

说明书

芬顿氧化折流式反应器及有机废水处理方法

技术领域

本发明属于有机废水处理设备,尤其涉及一种芬顿氧化折流式反应器及有机废水处理方法。

背景技术

芬顿氧化技术作为一种高级氧化技术,可有效降解有机物,因而广泛地应用于工业污水前处理、生化尾水深度处理中。其基本原理是,在合适的pH条件下,利用Fe2+的催化作用,H2O2生成具有高反应活性的羟基自由基(·OH),·OH可与大多数有机物作用使其降解,同时芬顿反应生成的Fe3+产生混凝沉淀,可去除大量有机物,从而有效降低废水中COD,传统的芬顿反应池,药剂主要依赖人工投加,混合效果差,药剂利用率低,反应速率不可控,反应时间在几个小时以上,严重影响处理效率,且人工成本高。控制芬顿反应时间,提高药剂利用率,是亟待解决的技术痛点。。

为进一步提高芬顿技术的处理效率,人们在通过技术耦合,提出了电-芬顿、紫外光-芬顿、超声波-芬顿等类芬顿技术。类芬顿技术通过外加不同的工艺条件,在特定的环境下可促进废水中羟基自由基的生成,从而加快反应速率,但各项技术受废水水质的影响较大,如紫外光对废水的色度及浊度较为敏感,且以上技术光能或电能转化的效率较低,能耗较大,停留时间长,限制了其应用推广。

另外,从芬顿反应器的结构上考虑,现芬顿药剂多数通过计量泵配套射流器喷入进水管路,然后经一级或多级不同型式的静态混合器进行混合,其混合效果较为可观,但运行一段时间后便会出现静态混合器结垢进而堵塞的问题,不利于连续化生产,且静态混合器结垢后会导致管路阻力变大,进水泵的负荷增大,降低泵的使用寿命。

CN201410263905.8公开了一种用于液固两相连续反应及在线分离的反应器。其所解决的技术问题是针对现有的液固反应器不能同时满足足够停时间、停留时间分布窄、在线分离以及连续化、大型化的处理要求,提出一种用于液固两相连续反应及在线分离的反应器。其技术方案:该反应器分为上下两个部分,上部为折流式连续反应器,下部为在线分离器。在反应器筒体内设有一根上下贯通的旋转轴,多级动导流片和静导流片交替安装,共同形成反应液折流通道;动导流片上装有搅拌桨叶;在线分离器含有滤网、锥形螺旋、滤液箱、循环滤液出口及滤饼出口;反应液进入反应器,在自身重力作用下以平推流形式不断折流,在动导流片上搅拌混合,直至完成反应。该反应器实现了反应与分离的有机耦合,动、静导流片及动导流片上的搅拌桨叶相互配合,实现平推流反应和反应液充分混合;在线分离和移除产物有效减少热敏性产物发生转化,也有利于平衡反应体系向产物方向移动,从而提高产物收率。其不足之处在于:当水流沿着重力方向流动时,其返混程度要比水流垂直于重力方向的流动相对更大,因而停留时间分布会更宽,不利于快速反应;另外,若动导流片或静导流片与水平方向呈一定角度,会导致固体或絮体在动导流片靠近螺旋轴处或静导流片靠近反应器内壁处累积,虽不致反应器堵塞,但固体不易于移除。

发明内容

针对现有技术及设备的不足,本发明的技术解决方案是提供一种占地面积小、停留时间短、药剂利用率高的芬顿氧化折流式反应器。本发明的另一技术解决方案是提供一种加剧芬顿药剂与废水在药剂混合区内的湍流流动,从而保证芬顿药剂与废水的混合效率,保证废水以平推流型式通过反应区,最大程度减少返混,提高药剂利用率的芬顿氧化折流式反应器的有机废水处理方法。

本发明的技术解决方案是所述处理有机废水的新型芬顿氧化折流式反应器,其特殊之处在于,所述反应器由同心套筒自内向外依次设置的药剂混合区和折流式反应区,反应器上设置的四个管路接口,其中底部中心区设置的废水入口,折流式反应区底部设置的系列压缩空气接口,远离中心处设置排水口和排气口组成。其中,有机废水在外部管路经过滤和调pH后,从反应器上部切向进入反应器的混合区内腔,充分混合后,在折流式反应区内快速反应,最后经排水口流出反应器。

作为优选:有机废水经切向进水口以切向进料的形式进入药剂混合区,废水在所述药剂混合区沿圆筒内壁向上螺旋绕流,有助于混合。

作为优选:所述药剂混合区内设有搅拌装置,圆筒内壁设有系列翅片挡板,有机废水和药剂的混合液沿圆筒内壁向上快速螺旋绕流,翅片挡板进一步加剧废水的湍动程度,促进废水与药剂的均匀混合。

作为优选:所述折流式反应区设有若干同心套筒,套筒腔体顶部的上盘固设上折流筒,套筒腔体底部的下盘固设下折流筒,所述上折流筒与所述下盘之间的水平空隙、所述上折流筒与所述下折流筒之间的竖直空隙、所述下折流筒与所述上盘之间的水平空隙,共同构成了折流式反应区的过水通道。

作为优选:所述折流式反应区的过水通道采用等截面设计,以保证废水以平推流型式通过反应区,最大程度减少返混,提高药剂利用率。

作为优选:所述折流式反应区底部设置有多根曝气管,通过曝气加剧液体扰动,进一步促进芬顿药剂与废水的混合、反应;同时,曝气形成的涡流可将芬顿反应生成的絮体或颗粒及时带走,减少絮体或颗粒在反应区累积,降低设备堵塞风险。

作为优选:所述折流式反应区上折流筒的上边沿均匀布置小孔,所述上盘顶部设置有放气阀,便于反应生成的气体及时排出,防止气体积聚,减少流动死区。

作为优选:所述反应器直径为400~2000mm,高度为100~1000mm,高径比为0.1~1,上下折流筒组数为2~20。

本发明的另一技术解决方案是所述芬顿氧化折流式反应器的有机废水处理方法,其特殊之处在于,有机废水经过滤、调pH后,在进水管路依次由计量泵经射流器定量投加FeSO4溶液和H2O2溶液,进入折流式反应器,同时开启曝气装置和搅拌装置,气水体积流量比为0.1:1~10:1,电机搅拌速度为10~300RPM,在折流式反应区,混合废水以平推流的型式通过,并进行快速芬顿反应,经溢流堰流出反应器。

作为优选:所述有机废水与芬顿药剂经切向进料口高速流入反应器的药剂混合区,启动搅拌电机和曝气装置,二者在该区域实现快速混合,再进入折流式反应区,在所述上折流筒与所述下盘之间的水平空隙、所述上折流筒与所述下折流筒之间的竖直空隙、所述下折流筒与所述上盘之间的水平空隙,共同构成的环隙折流式通道内,所述有机废水与芬顿药剂以平推流型式由内向外流动,快速反应,而经过充分芬顿反应后的废水经溢流堰后从反应器侧面的排水口流出;反应产生的气体及曝气气体汇集至反应器顶部,流经上折流筒上的系列小孔由内向外,从排气管排入大气。

与现有技术相比,本发明的有益效果:

⑴本发明中,废水进入药剂混合区的形式为切向进料,废水在药剂混合区沿圆筒内壁向上螺旋绕流,有助于混合。

⑵本发明的圆筒内壁设有系列翅片挡板,可加剧废水的湍动程度,提高混合效果。

⑶本发明将反应器内腔作为芬顿药剂与废水的主要混合区,替代传统的静态混合器,通过外加搅拌电机,可调节混合废水的雷诺数与静态混合器相当甚至更高,混合时间通过混合区体积进行调节,保证混合效果。

⑷本发明将反应器内腔作为芬顿药剂与废水的主要混合区,流道截面更大,相比于传统的管路混合器,可有效改善结垢及管路堵塞的问题。

⑸本发明相比于传统的管式混合,管路阻力更小,因而可降低进水泵的压头,降低能耗。

⑹本发明的折流式反应区的等截面设计保证了混合后的废水以平推流的型式流动,可最大程度减少返混,对于芬顿这种快速反应,可保证反应始终在较高速率下进行,提高了药剂利用率,同时缩短了停留时间,进而节省整个装置的占地面积。传统的芬顿反应池停留时间一般在4小时以上,其他类芬顿工艺也在1~2小时不等,而本反应器的停留时间可控制在10~15分钟,大大提高芬顿处理效率。

⑺本发明的曝气形成的涡流可将芬顿反应生成的絮体或颗粒及时带走,减少絮体或颗粒在反应区累积,降低设备堵塞风险。

⑻本发明的上盘顶部设置有放气阀,便于反应生成的气体及时排出,防止气体积聚,减少流动死区。

⑼本发明的反应器占地面积小,停留时间短,药剂利用率高,具备较大的应用前景。