申请日2013.06.05

公开(公告)日2013.08.21

IPC分类号C02F9/14

摘要

本发明公开了一种煤气化废水处理装置,使用时,将经调节池、物理化学沉淀池预处理去除部分悬浮物后的煤气化废水从第一进水口进入到第一生物氧化池中,经过第一载体完成第一次短程硝化反硝化反应后,从第一通道流入到第二生物氧化池中,经过第二载体完成第二次短程硝化反硝化反应后,从第二通道流入到第三生物氧化池中,先经过第三载体完成反硝化反应,再经过第四载体完成硝化反应,完成处理过程从出水管排出。其中,短程硝化反硝化反应将硝化反应控制在亚硝酸盐阶段,使其不再进一步氧化成硝酸盐而直接进行反硝化反应,缩短了废水脱氮过程,补充装置补充碳源及碱度。本发明还提供了一种煤气化废水处理方法。

权利要求书

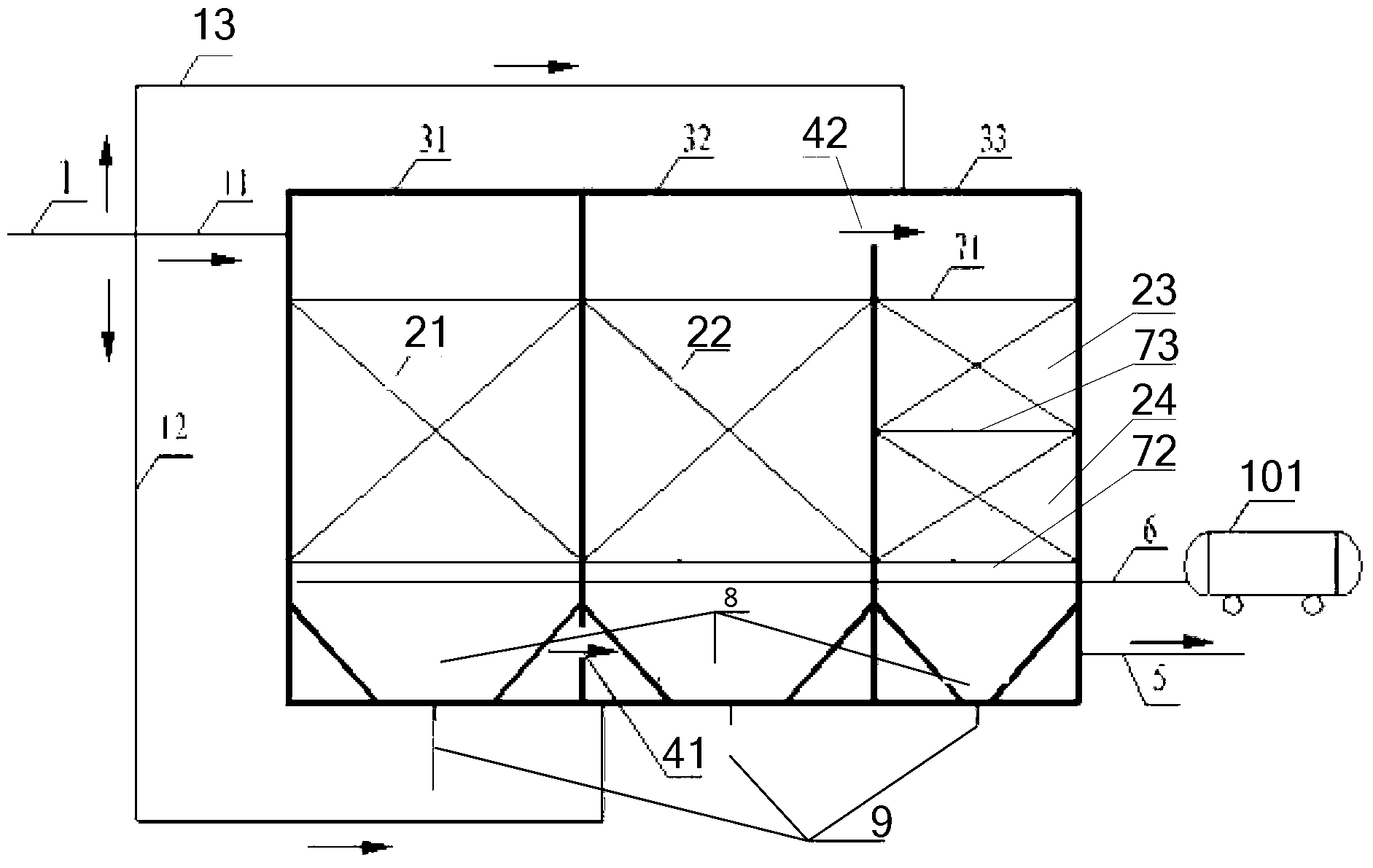

1.一种煤气化废水处理装置,其特征在于,包括依次设置的第一生物氧化池(31)、通过第一通道(41)与所述第一生物氧化池(31)连通的第二生物氧化池(32)、通过第二通道(42)与所述第二生物氧化池(32)连通的第三生物氧化池(33)、用于补充碳源和碱度的补充装置、总进水口(1)和溶解氧浓度控制装置,其中,所述第一生物氧化池(31)设置有从所述总进水口(1)分流的第一进水口(11)、用于附着微生物的第一载体(21)和用于限制所述第一载体(21)范围的第一载体固定装置,所述第一载体(21)包括孔径范围为1mm-4mm的大量孔洞,所述第二生物氧化池(32)设置有用于附着微生物的第二载体(22)和用于限制所述第二载体(22)范围的第二载体固定装置,所述第二载体(22)包括孔径范围为1mm-4mm的大量孔洞,所述第三生物氧化池(33)设置有依次排列的用于附着微生物的第三载体(23)和用于附着微生物的第四载体(24),还设置有用于限制所述第三载体(23)范围的第三载体固定装置和用于限制所述第四载体(24)范围的第四载体固定装置,所述第三载体(23)包括孔径范围为1mm-2mm的大量孔洞,所述第四载体(24)包括孔径范围为4mm-7mm的大量孔洞,所述第三生物氧化池(33)还设置有出水管(5)。

2.根据权利要求1所述的煤气化废水处理装置,其特征在于,所述补充装置包括从所述总进水口(1)分流的第二进水口(12)和第三进水口(13),其中,所述第二进水口(12)与所述第二生物氧化池(32)连通,且位于所述第一生物氧化池(31)和所述第二生物氧化池(32)的连通处,所述第三进水口(23)与所述第三生物氧化池(33)连通,且位于所述第二生物氧化池(32)和所述第三生物氧化池(33)的连通处。

3.根据权利要求1所述的煤气化废水处理装置,其特征在于,所述第一生物氧化池(31)与所述第二生物氧化池(32)的容积相等,所述第三生物氧化池(33)的容积占装所述第一生物氧化池(31)、所述第二生物氧化池(32)和所述第三生物氧化池(33)三个生物氧化池的总容积的20%~25%。

4.根据权利要求1所述的煤气化废水处理装置,其特征在于,所述第一生物氧化池(31)、所述第二生物氧化池(32)和所述第三生物氧化池(33)均设置有集泥斗(8)和排泥口(9)。

5.根据权利要求1所述的煤气化废水处理装置,其特征在于,所述第一进水口(11)位于所述第一生物氧化池(31)的上部,所述第一生物氧化池(31)的下部与所述第二生物氧化池(32)的下部连通,所述第二生物氧化池(32)的上部与所述第三生物氧化池(33)的上部连通,所述出水管(5)位于所述第三生物氧化池(33)的下部。

6.根据权利要求1所述的煤气化废水处理装置,其特征在于,所述溶解氧浓度控制装置包括曝气管(6)和空气提供装置(101)。

7.根据权利要求1所述的煤气化废水处理装置,其特征在于,所述第一载体(21)、所述第二载体(22)和所述第三载体(23)均为聚氨酯多孔立方体。

8.一种煤气化废水处理方法,其特征在于,包括:步骤1)在第一生物氧化池(31)中固定设置具有孔径范围为1mm-4mm的大量孔洞的第一载体(21),所述第一载体(21)在第一生物氧化池中形成好氧、缺氧及厌氧环境的组合,在第二生物氧化池(32)中固定设置具有孔径范围为1mm-4mm的大量孔洞的第二载体(22),所述第二载体(22)在第二生物氧化池(32)中形成好氧、缺氧及厌氧环境的组合,在第三生物氧化池(33)中依次排列设置具有孔径范围为1mm-2mm的大量孔洞的第三载体(23)和具有孔径范围为4mm-7mm的大量孔洞的第四载体(24),其中,第三载体(23)形成内部厌氧环境,所述第四载体(24)形成好氧环境;步骤2)将煤气化废水通入到所述第一生物氧化池(31)中,控制所述第一生物氧化池(31)和所述第二生物氧化池(32)溶解氧浓度保持在1~1.5mg/L,控制所述第三生物氧化池(33)溶解氧浓度保持在1.5~2.5mg/L,煤气化废水自所述第一生物氧化池(31)流通到所述第二生物氧化池(32)再流通到所述第三生物氧化池(33)完成处理过程。

9.根据权利要求8所述的煤气化废水处理方法,其特征在于,所述步骤2)中还包括采用原水分流补充碳源和碱度,原水分流具体为单独分流所述煤气化废水至所述第二生物氧化池(32)和单独分流所述煤气化废水至所述第三生物氧化池(33)。10.根据权利要求9所述的煤气化废水处理方法,其特征在于,通入所述第一生物氧化池(31)的煤气化废水占总煤气化废水的55%~60%,通入所述第二生物氧化池(32)的煤气化废水占总煤气化废水的30%~35%,所述总煤气化废水中的剩余部分通入所述第三生物氧化池(33)中。

说明书

一种煤气化废水处理装置及其处理方法

技术领域

本发明涉及煤气化废水处理技术领域,特别涉及一种煤气化废水处理装置及其处理方法。

背景技术

随着我国经济的持续快速发展,能源、化工产品的需求出现较高的增长速度,煤化工在我国能源、化工领域中的地位日益突出。煤气化是煤化工最为核心的技术之一,该技术广泛应用于煤制气、合成氨、煤发电等工业过程中。煤气化废水是气化炉在制造煤气或代天然气的过程中所产生的废水,是一种典型的高浓度、高污染、有毒、难降解的工业有机废水。

目前,国内煤气化废水的处理一般采用物化处理与生物处理相结合的方法,具体的是通过生物处理技术中的全程硝化反硝化反应实现废水脱氮,反应流程长,处理成本高,水力停留时间长,部分处理工艺需要额外投加大量碱及碳源来维持生化反应的正常进行。

因此,如何提供一种煤气化废水处理装置,以提高处理效果,缩短处理时间,降低运行成本是本领域技术人员目前需要解决的技术问题。

发明内容

本发明的目的是提供一种煤气化废水处理装置,以提高处理效果,缩短处理时间,降低运行成本;本发明的另一目的是提供一种煤气化废水处理方法,以提高处理效果,缩短处理时间,降低运行成本。

为解决上述技术问题,本发明提供如下方案:

一种煤气化废水处理装置,包括依次设置的第一生物氧化池、通过第一通道与所述第一生物氧化池连通的第二生物氧化池、通过第二通道与所述第二生物氧化池连通的第三生物氧化池、用于补充碳源和碱度的补充装置、总进水口和溶解氧浓度控制装置,其中,所述第一生物氧化池设置有从所述总进水口分流的第一进水口、用于附着微生物的第一载体和用于限制所述第一载体范围的第一载体固定装置,所述第一载体包括孔径范围为1mm-4mm的大量孔洞,所述第二生物氧化池设置有用于附着微生物的第二载体和用于限制所述第二载体范围的第二载体固定装置,所述第二载体包括孔径范围为1mm-4mm的大量孔洞,所述第三生物氧化池设置有依次排列的用于附着微生物的第三载体和用于附着微生物的第四载体,还设置有用于限制所述第三载体范围的第三载体固定装置和用于限制所述第四载体范围的第四载体固定装置,所述第三载体包括孔径范围为1mm-2mm的大量孔洞,所述第四载体包括孔径范围为4mm-7mm的大量孔洞,所述第三生物氧化池还设置有出水管。

优选的,上述补充装置包括从所述总进水口分流的第二进水口和第三进水口,其中,所述第二进水口与所述第二生物氧化池连通,且位于所述第一生物氧化池和所述第二生物氧化池的连通处,所述第三进水口与所述第三生物氧化池连通,且位于所述第二生物氧化池和所述第三生物氧化池的连通处。

优选的,上述第一生物氧化池与所述第二生物氧化池的容积相等,所述第三生物氧化池的容积占装所述第一生物氧化池、所述第二生物氧化池和所述第三生物氧化池三个生物氧化池的总容积的20%~25%。

优选的,上述第一生物氧化池、所述第二生物氧化池和所述第三生物氧化池均设置有集泥斗和排泥口。

优选的,上述第一进水口位于所述第一生物氧化池的上部,所述第一生物氧化池的下部与所述第二生物氧化池的下部连通,所述第二生物氧化池的上部与所述第三生物氧化池的上部连通,所述出水管位于所述第三生物氧化池的下部。

优选的,上述溶解氧浓度控制装置包括曝气管和空气提供装置。

优选的,上述第一载体、所述第二载体和所述第三载体均为聚氨酯多孔立方体。

本发明还提供一种煤气化废水处理方法,包括:步骤1)在第一生物氧化池中固定设置具有孔径范围为1mm-4mm的大量孔洞的第一载体,所述第一载体在第一生物氧化池中形成好氧、缺氧及厌氧环境的组合,在第二生物氧化池中固定设置具有孔径范围为1mm-4mm的大量孔洞的第二载体,所述第二载体形成在第二生物氧化池中形成好氧、缺氧及厌氧环境的组合,在第三生物氧化池中依次排列设置具有孔径范围为1mm-2mm的大量孔洞的第三载体和具有孔径范围为4mm-7mm的大量孔洞的第四载体,其中,第三载体形成内部厌氧环境,所述第四载体形成好氧环境;步骤2)将煤气化废水通入到所述第一生物氧化池中,控制所述第一生物氧化池和所述第二生物氧化池溶解氧浓度保持在1~1.5mg/L,控制所述第三生物氧化池溶解氧浓度保持在1.5~2.5mg/L,煤气化废水自所述第一生物氧化池流通到所述第二生物氧化池再流通到所述第三生物氧化池完成处理过程。优选的,上述步骤2)中还包括采用原水分流补充碳源和碱度,原水分流具体为单独分流所述煤气化废水至所述第二生物氧化池和单独分流所述煤气化废水至所述第三生物氧化池。

优选的,通入所述第一生物氧化池的煤气化废水占总煤气化废水的55%~60%,通入所述第二生物氧化池的煤气化废水占总煤气化废水的30%~35%,所述总煤气化废水中的剩余部分通入所述第三生物氧化池中。

上述本发明所提供的煤气化废水处理装置,包括依次设置的第一生物氧化池、通过第一通道与所述第一生物氧化池连通的第二生物氧化池、通过第二通道与所述第二生物氧化池连通的第三生物氧化池、用于补充碳源和碱度的补充装置、总进水口和溶解氧浓度控制装置,其中,所述第一生物氧化池设置有从所述总进水口分流的第一进水口、用于附着微生物的第一载体和用于限制所述第一载体范围的第一载体固定装置,所述第一载体包括孔径范围为1mm-4mm的大量孔洞,所述第二生物氧化池设置有用于附着微生物的第二载体和用于限制所述第二载体范围的第二载体固定装置,所述第二载体包括孔径范围为1mm-4mm的大量孔洞,所述第三生物氧化池设置有依次排列的用于附着微生物的第三载体和用于附着微生物的第四载体,还设置有用于限制所述第三载体范围的第三载体固定装置和用于限制所述第四载体范围的第四载体固定装置,所述第三载体包括孔径范围为1mm-2m的大量孔洞,所述第四载体包括孔径范围为4mm-7mm的大量孔洞,所述第三生物氧化池还设置有出水管。

使用时,将经调节池、物理化学沉淀池预处理去除部分悬浮物后的煤气化废水从第一进水口进入到第一生物氧化池中,经过第一载体完成第一次短程硝化反硝化反应后,从第一通道流入到第二生物氧化池中,经过第二载体完成第二次短程硝化反硝化反应后,从第二通道流入到第三生物氧化池中,先经过第三载体完成反硝化反应,再经过第四载体完成硝化反应,完成处理过程从出水管排出。

其中,短程硝化反硝化脱氮过程为NH4+-N→NO2--N→N2,而传统脱氮工艺采用全程硝化反硝化,其脱氮过程为NH4+-N→NO2--N→NO3--N→N2,短程硝化反硝化反应将硝化反应控制在亚硝酸盐阶段,使其不再进一步氧化成硝酸盐而直接进行反硝化反应,缩短了废水脱氮过程,减少了反应过程中的能耗。

其中,为了保证短程硝化反硝化反应的顺利进行,首先,通过溶解氧浓度控制装置控制所述第一生物氧化池和所述第二生物氧化池溶解氧浓度保持在1~1.5mg/L,使得第一生物氧化池和第二生物氧化池中的溶解氧浓度保持在较低的水平,并且,溶解氧浓度控制装置持续曝气使得三个生物氧化池保持宏观上的好氧状态,而第一载体和第二载体均包括孔径范围为1mm-4mm的大量孔洞,其内部的该特殊结构又可以形成大量缺氧、厌氧的微观环境,这样就在第一生物氧化池和第二生物氧化池中均形成好氧、缺氧及厌氧环境的组合,为硝化细菌、反硝化细菌等多种微生物提供不同的生长环境,保证了硝化细菌、反硝化细菌等多种微生物的处于活力状态,能够进行硝化反应和反硝化反应,由于亚硝酸菌对氧气的竞争能力强于硝酸菌,在较低的溶解氧浓度条件下,即溶解氧浓度保持在1~1.5mg/L,亚硝酸细菌在硝化菌群体系中占主导地位,从而利用第一载体中的微生物进行短程硝化反硝化,将硝化反应控制在亚硝化阶段以去除煤气化废水中的氨氮,然后利用煤气化废水本身就具有的有机物作为电子供体,以NO2--N作为电子受体进行反硝化作用,去除总氮及有机物,煤气化废水在第一生物氧化池中进行短程硝化反硝化反应后,进入到第二生物氧化池中进行第二次短程硝化反硝化反应,以保证对煤气化废水的进一步处理,保证处理效果。

其中,在第一生物氧化池及第二生物氧化池中,短程硝化反硝化难以保证NH4+-N、NO2--N的完全去除,在第三生物氧化池中,第三载体包括孔径范围为1mm-2mm的大量孔洞,形成一个内部厌氧环境,其微生物以反硝化细菌为主,第四载体包括孔径范围为4mm-7mm的大量孔洞,形成一个好氧环境,其微生物以硝化细菌为主,那么就可以利用第三载体中的微生物进行反硝化作用,使NO2--N与煤气化废水提供的有机物进行反应,然后利用第四载体中的微生物进一步氧化剩余的NH4+-N及NO2--N,以保证耗氧无机氮的有效去除。其中,第三生物氧化池中,通过溶解氧浓度控制装置控制第三生物氧化池溶解氧浓度保持在1.5~2.5mg/L,为第三生物氧化池中的硝化反应和反硝化反应创造良好的环境。

本发明提供的煤气化废水处理装置利用短程硝化反硝化原理同步去除有机物、氨氮及总氮,比普通脱氮工艺减少了氧气、碳源及碱度的消耗,缩短了反应历程,缩短了处理时间,水力停留时间短,通过溶解氧浓度控制装置控制各个生物氧化池中的溶解氧浓度,实现不同载体中微生物的多样性,各类微生物各自处于有利的生长环境,在营养充足的条件下保持很高的生物活性,并且在实现短程硝化反硝化的同时保证了氨氮、亚硝酸盐的有效去除,脱氮效率高,同时由于减少了氧气、碱度及碳源的消耗而节省了运行成本。