申请日2019.04.08

公开(公告)日2019.05.28

IPC分类号C02F9/04; C01F7/00; C01B25/45; C02F101/10; C02F101/12; C02F101/16

摘要

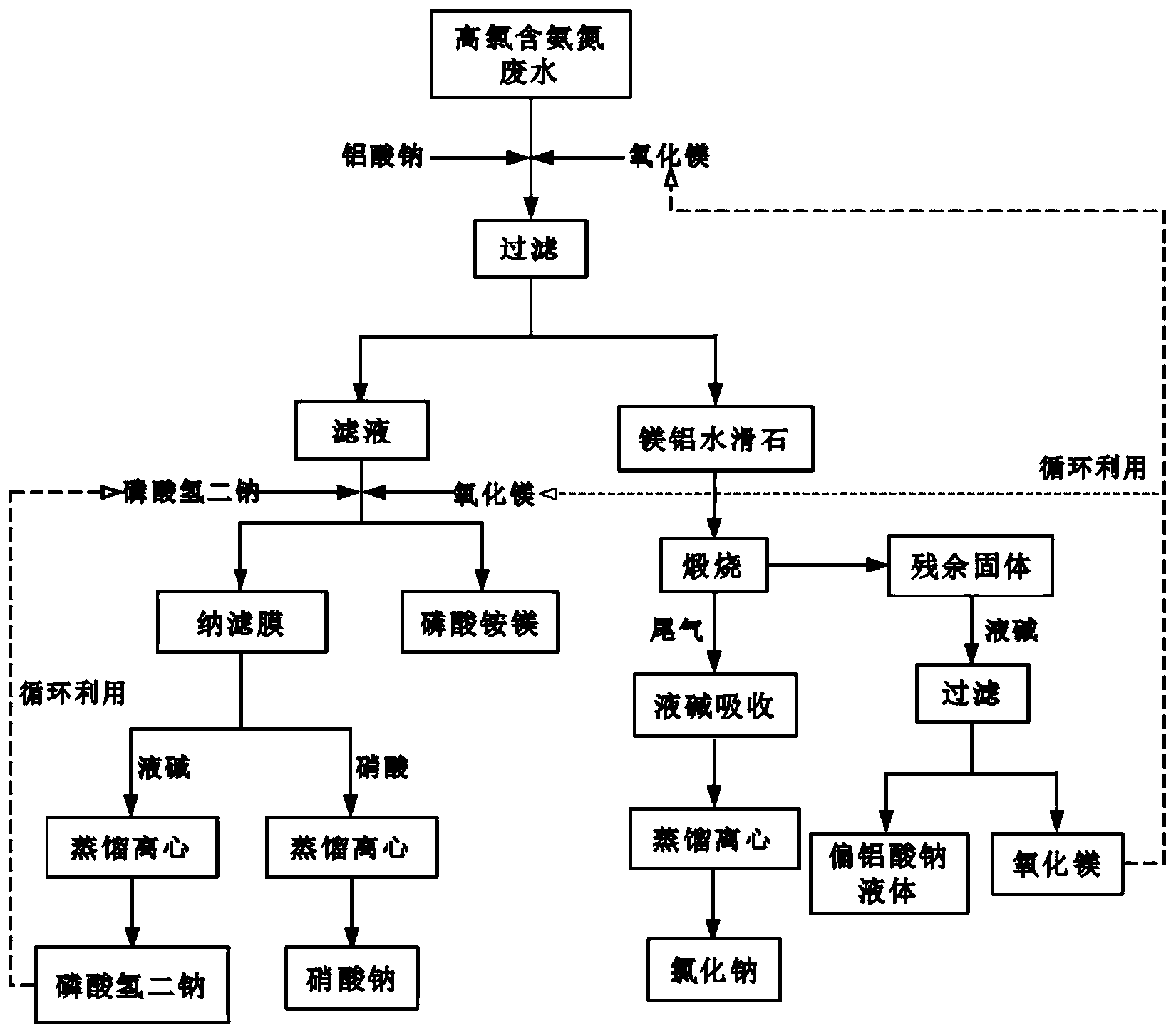

本发明公开了一种硝酸型高氯含氨氮废水的处理方法,所述方法包括以下步骤:(1)使用液碱调节废水pH=9~10,然后加入氧化镁与铝酸钠,混匀反应后固液分离;(2)向步骤(1)分离所得滤液中加入氧化镁与磷酸氢二钠,搅拌反应后过滤,得到磷酸铵镁结晶;(3)将步骤(2)所得滤液通过纳滤膜系统得分离到两种浓液,制备磷酸二氢钠与硝酸钠;(4)将步骤(1)中分离得的镁铝水滑石固体进行煅烧,制备氯化钠;(5)将步骤(4)中煅烧后固体残余物溶于液碱中,反应混匀后过滤得到氧化镁固体与偏铝酸钠溶液。本发明将废水中氯与氨氮进行有效分离,从而实现此类废水的资源化处理,且过程中无次废与二次污染出现。

权利要求书

1.一种硝酸型高氯含氨氮废水的处理方法,其特征在于,所述方法包括以下步骤:

(1)使用液碱调节废水pH=9~10,然后在恒温搅拌下向废水中加入氧化镁与铝酸钠,混匀反应后固液分离;

(2)向步骤(1)分离所得滤液中加入氧化镁与磷酸氢二钠,搅拌反应后过滤,固体沉淀干燥得到磷酸铵镁结晶;

(3)将步骤(2)所得滤液通过纳滤膜系统得分离到两种浓液,分别使用液碱与硝酸调节pH=8~9、5~6,随后蒸馏离心、干燥分别得到磷酸二氢钠与硝酸钠;

(4)将步骤(1)中分离得的镁铝水滑石固体进行煅烧,尾气利用足量液碱吸收,而后将吸收液蒸馏、离心得到氯化钠;

(5)将步骤(4)中煅烧后固体残余物溶于液碱中,反应混匀后过滤得到氧化镁固体与偏铝酸钠溶液。

2.根据权利要求1所述的方法,其特征在于,步骤(1)中,氧化镁、铝酸钠的加入量,按与废水中氯质量浓度比为2~3:2:1计算,反应温度40~50℃,反应时间为2~3h。

3.根据权利要求1所述的方法,其特征在于,步骤(2)中,氧化镁、磷酸氢二钠的加入量,按与废水中氨氮质量浓度比为1.2~1.5:1.1:1计算,反应时间为1~2h。

4.根据权利要求1所述的方法,其特征在于,步骤(2)中,固体沉淀干燥温度为50~60℃,干燥时间为6~8h。

5.根据权利要求1所述的方法,其特征在于,所述液碱质量浓度为30~40wt%。

6.根据权利要求1所述的方法,其特征在于,步骤(3)中,所述硝酸质量浓度为60wt%,干燥温度为30~35℃,干燥时间为2~3h。

7.根据权利要求1所述的方法,其特征在于,步骤(4)中,所述煅烧温度为400~500℃,煅烧时间3~5h。

8.根据权利要求1所示的方法,其特征在于,步骤(5)中,所述固体残余物与液碱的固液比为1:1.5~2,反应混匀时间为1~2h。

9.根据权利要求1所述的方法,其特征在于,所述废水中,氯含量为10~20g/L,氨氮含量为2~3g/L。

说明书

一种硝酸型高氯含氨氮废水的处理方法

技术领域

本发明涉及工业废水处理技术领域,尤其是涉及一种硝酸型高氯含氨氮废水的处理方法。

背景技术

近年来,我国工业化迅速加快发展,伴随的水污染问题日益严峻。电镀、造纸、印染等工业涉及广泛的含氯化合物,在使用过程中会产生大量的含氯废水,若未经处理直接排放,则会对水体环境造成损害,甚至于危害地下水及饮用水源,进而影响人类健康。

目前,对于此类废水的处理方法主要包括加热浓缩法、离子交换法、电化学法、氧化还原法等,这些方法都存在一定的不足,其中加热浓缩法、电化学法能耗大,设备要求高;离子交换法所需的树脂昂贵,涉及再生时运行成本高及再生过程复杂,且其表面微生物易增值;氧化还原法也存在水耗与电耗较大、成本较高的不足。

另外,目前对于含氯废水的处理工艺中,大多侧重于通过对其他组分如重金属、COD等的去除而间接地实现此类含氯废水的处置。如专利公开号CN102642974A中有效去除高酸高氯废水中的重金属离子;专利公开号中CN101723486A中采用电化学催化氧化技术降解去除高含盐、高含氯废水中的COD,而直接从去除氯离子自身出发,尤其对于成分较为复杂的含氯废水的处理研究则关注相对较少。

发明内容

针对现有技术存在的上述问题,本发明申请人提供了一种硝酸型高氯含氨氮废水的处理方法。本发明将废水中氯与氨氮进行有效分离,进而转化先后得到不同成品,从而实现此类废水的资源化处理,且过程中无次废与二次污染出现。

本发明的技术方案如下:

一种硝酸型高氯含氨氮废水的处理方法,所述方法包括以下步骤:

(1)使用液碱调节废水pH=9~10,然后在恒温搅拌下向废水中加入氧化镁与铝酸钠,混匀反应后固液分离;

(2)向步骤(1)分离所得滤液中加入氧化镁与磷酸氢二钠,搅拌反应后过滤,固体沉淀干燥得到磷酸铵镁结晶;

(3)将步骤(2)所得滤液通过纳滤膜系统得分离到两种浓液,分别使用液碱与硝酸调节pH=8~9、5~6,随后蒸馏离心、干燥分别得到磷酸二氢钠与硝酸钠;

(4)将步骤(1)中分离得的镁铝水滑石固体进行煅烧,尾气利用足量液碱吸收,而后将吸收液蒸馏、离心得到氯化钠;

(5)将步骤(4)中煅烧后固体残余物溶于液碱中,反应混匀后过滤得到氧化镁固体与偏铝酸钠溶液。

步骤(1)中,氧化镁、铝酸钠的加入量,按与废水中氯质量浓度比为2~3:2:1计算,反应温度40~50℃,反应时间为2~3h。

步骤(2)中,氧化镁、磷酸氢二钠的加入量,按与废水中氨氮质量浓度比为1.2~1.5:1.1:1计算,反应时间为1~2h。

步骤(2)中,固体沉淀干燥温度为50~60℃,干燥时间为6~8h。

所述液碱质量浓度为30~40wt%。

步骤(3)中,所述硝酸质量浓度为60wt%,干燥温度为30~35℃,干燥时间为2~3h。

步骤(4)中,所述煅烧温度为400~500℃,煅烧时间3~5h。

步骤(5)中,所述固体残余物与液碱的固液比为1:1.5~2,反应混匀时间为1~2h。

所述废水中,氯含量为10~20g/L,氨氮含量为2~3g/L。

本发明有益的技术效果在于:

本发明提出了对于硝酸体系下高氯含氨氮废水的处理方法。首先,采用沉淀法将氯直接从体系中以镁铝水滑石([Mg2Al(OH)6Cl.xH2O])不溶物形式脱除,然后,再次运用沉淀法将氨氮以磷酸铵镁沉淀结晶([MgNH4PO4.6H2O])从体系中分离,且过程中亦利用纳滤原理将三价磷酸根与一价硝酸根有效分离。由此,本申请中一方面通过相关物质化学性能成功实现了该类废水的资源化处理,过程中先后得到硝酸钠、磷酸铵镁、氯化钠与偏铝酸钠液体四种产品,另一方面降低了成分复杂废水的处理难度与危险性。

本发明获得磷酸铵镁粉末外观、纯度优良,可作为其他物料使用,且处理所需原料如氧化镁、磷酸氢二钠在后续工序中会再度形成,由此可循环使用而进一步降低处置成本;

本发明运用纳滤对不同价态离子的选择性透过功能,而实现三价磷酸根离子与一价硝酸根离子的有效分离,进而分别处理获得不同资源化产物。

本发明总体工艺简单,处理环境较为温和,在常规条件下即可操作实施,同时过程中无次废与次生废水产生。