申请日2019.03.29

公开(公告)日2019.05.28

IPC分类号C02F9/14; C02F103/16

摘要

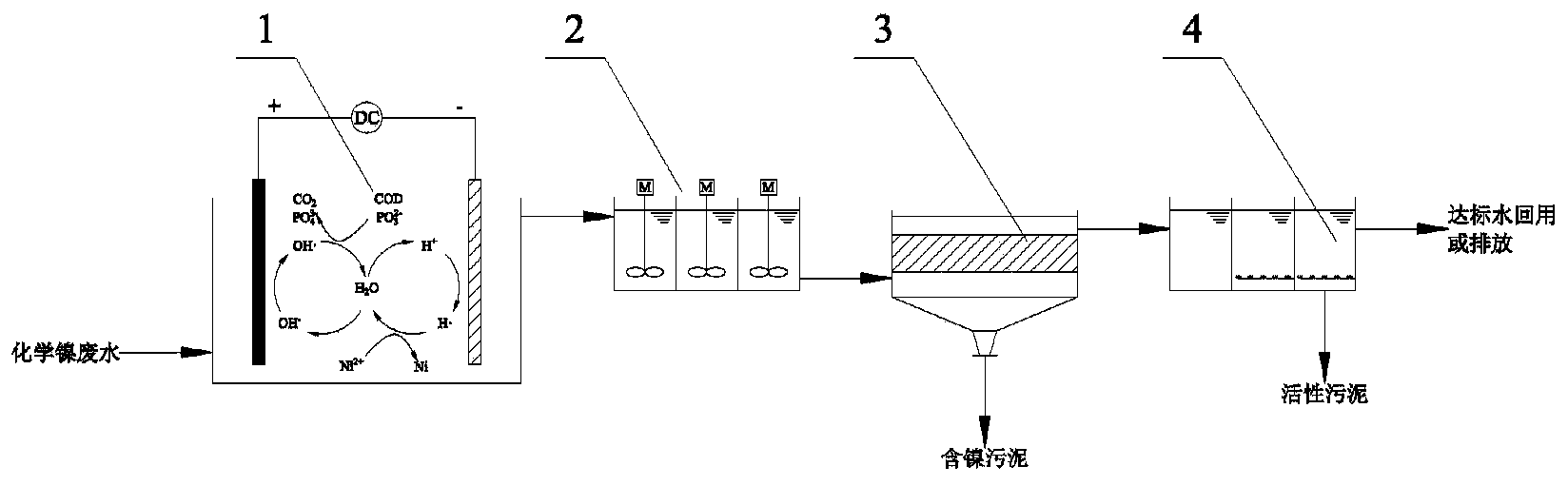

本发明公开了一种化学镍废水电催化氧化处理技术,该技术以具备催化能力的非活性金属氧化物复合电极为电极,在电场作用下催化形成具有强氧化性的羟基自由基等中间产物,与镍的无机或有机配位体反应,将其氧化为二氧化碳、水等小分子,或氧化为正磷酸根,达到“破络合”目的。本发明具有无需投加氧化剂、反应条件温和、破络效果好、运行成本低、系统简单、稳定可靠、自动化程度高等特点。

权利要求书

1.一种化学镍废水电催化氧化处理方法,其特征在于,具体步骤为:

1)输送含镍废水至电催化氧化反应器(1);

2)在电催化氧化反应器(1)中,对含镍废水进行电催化氧化;

3)进入混凝反应箱(2)中,进行中和反应;

4)进入澄清器(3)中,进行澄清;

5)进入生化处理装置(4)中,进行生化处理。

2.一种化学镍废水电催化氧化处理方法,其特征在于,

所述步骤1)中,含镍废水从进水口(109)进入所述电催化氧化反应器(1);

所述步骤2)中,含镍废水在阳极(103)和阴极(104)作用下,进行电催化氧化,电解后的废水从出水口(110)流出;

所述步骤3)中,投加石灰乳或液碱、混凝剂、助凝剂将游离的镍转化为氢氧化镍沉淀。

3.根据权利要求1所述的一种化学镍废水电催化氧化处理系统,其特征在于,包括:电催化氧化反应器(1)、混凝反应箱(2)、澄清器(3)、生化处理装置(4);

所述电催化氧化反应器(1),与所述混凝反应箱(2)相连,用于对含镍废水进行电催化氧化;

所述混凝反应箱(2),与所述澄清器(3)相连,用于通过投入石灰乳或液碱、混凝剂、助凝剂将游离的镍转化为氢氧化镍沉淀;

所述澄清器(3),与所述生化处理装置(4)相连,用于通过澄清得到清水;

所述生化处理装置(4),用于通过微生物对澄清后的水进行处理,得到达标水。

4.根据权利要求3所述的一种化学镍废水电催化氧化处理系统,其特征在于,所述电催化氧化反应器(1)由反应器箱体(101)、反应器密封板(102)、阳极(103)、阴极(104)、电源(105)、阳极电缆(106)、阴极电缆(107)、绝缘垫板(108)组成;

一进水口(109),设于所述反应器箱体(101)上;

一出水口(110),也设于所述反应器箱体(101)上;

所述出水口(110)位于进水口(109)的上方;

一出气口(111),用于输送产生的二氧化碳;

一排污口(112),设于所述反应器箱体(101)的底部;

所述反应器密封板(102)设于所述电催化氧化反应器(1)的顶部,与所述电催化氧化反应器(1)可拆卸连接;

所述绝缘垫板(108)设于电催化氧化反应器(1)内的底部;

所述阳极(103)、阴极(104)设于电催化氧化反应器(1)内,位于所述绝缘垫板(108)上方;

所述阴极电缆(107)与电源(105)、阴极(104)相连;

所述阳极电缆(106)与电源(105)、阳极(103)相连。

5.根据权利要求4所述的一种化学镍废水电催化氧化处理系统,其特征在于,所述反应器箱体(101)、反应器密封板(102)与阳极(103)、阴极(104)、电源(105)、阳极电缆(106)、阴极电缆(107)之间绝缘,即连接或近距离较近处有设有绝缘层;所述电源(105)为低电压高电流大功率直流电源。

6.根据权利要求4所述的一种化学镍废水电催化氧化处理系统,其特征在于,

所述反应器箱体(101)与反应器密封板(102)之间设有密封圈,所述反应器箱体(101)与反应器密封板(102)采用压紧密封方式连接。

7.根据权利要求4所述的一种化学镍废水电催化氧化处理系统,其特征在于,

所述阳极(103)系惰性非活性电极,可以为钛基金属氧化物复合电极,所述钛基金属氧化物复合电极中含有钛铂钌铱铅锡金属中的一种或多种。

8.根据权利要求4所述的一种化学镍废水电催化氧化处理系统,其特征在于,

所述阳极电缆(106)一端与所述电源(105)相连接,另一端与所述阳极拉杆(113)通过螺栓(115)固定;所述阳极拉杆(113)与各个阳极(103)分别通过螺栓(115)固定并通电;

所述阴极电缆(107)一端与所述电源(105)相连接,另一端与所述阴极拉杆(114)通过螺栓(115)固定;所述阴极拉杆(114)与各个阳极(104)分别通过螺栓(115)固定并通电;

所述阳极(103)与阴极(104)的间距通过调节螺栓(115)位置进行调节。

9.根据权利要求4所述的一种化学镍废水电催化氧化处理系统,其特征在于,所述的阳极电缆106、阴极电缆107为铜排或者铝排。

10.根据权利要求3-9任意一条所述的一种化学镍废水电催化氧化处理系统,其特征在于,所述电催化氧化反应器(1)为多组,多个所述电催化氧化反应器(1)通过并联或串联相连。

说明书

一种化学镍废水电催化氧化处理方法及系统

技术领域

本发明属于环境工程领域,特别涉及一种化学镍废水电催化氧化处理方法及系统。

背景技术

化学镍废水主要来自于化学镀镍工序,含有重金属镍、次磷酸根、亚磷酸根、次亚磷酸根,且重金属镍多以络合态存在,处理不当会同时导致镍、磷、COD超标。与一般络合废水不同,化学镍废水的配位体同时包含有机配位剂和无机配位剂,有机配位剂多为柠檬酸等配位体,无机配位体多为亚磷酸根,由于化学镍废水的配位体同时包含了有机和无机配位体,化学镍废水的“破络合”过程较一般络合废水更为复杂。镍作为一种重金属,排放到水体环境中将导致重金属污染,因此需要严格控制其排放浓度。国家《电镀污染物排放标准》GB 21900-2008中规定在国土开发密度较高、环境承载能力开始减弱,或水环境容量较小、生态环境脆弱,容易发生严重水环境污染问题而需要采取特别保护措施的地区,应严格控制设施的污染物排放行为,执行表III标准(≤0.1mg/L)。

化学镍废水的传统处理工艺主要包括化学法(包括氧化法、沉淀法等)、物化法(包括吸附法、离子交换法、膜分离法等)、生化法(包括生物絮凝法、生物吸附法等)等。具代表性的方法包括氧化法、硫化物沉淀法、离子交换法等,其中氧化法又以Fenton氧化法,次氯酸钠氧化法为代表。然而,Fenton氧化法和次氯酸钠氧化法处理过程均需要投加化学药剂,如酸、碱、次氯酸钠、双氧水、亚铁盐等,对药剂依赖性强,处理成本高。随着环保力度不断加大,各化工原材料的价格正在不断上涨,依赖于化学药剂的传统处理方法成本也越来越高。依据国家工信部2017年《关于加快推进环保装备制造业发展的指导意见》中明确的装备发展重点领域阐述了“重点攻关厌氧氨氧化技术装备和电解催化氧化、超临界氧化装等氧化技术装备,研发生物强化和低能耗高效率的先进膜处理技术与组件,开展饮用水微量有毒污染物处理技术装备等基础研究”,以电化学方式处理化学镍废水,是一种更绿色、清洁,同时也是一种低成本的新型化学镍废水处理技术。

发明内容

发明目的:本发明的目的是为了解决现有技术中的不足,提供一种化学镍废水电催化氧化处理方法及系统,在电场作用下,化学镍废水与电催化氧化反应器阳极产生的强氧化性中间产物反应,配位体(包括有机配位体和无机配位体)被氧化为二氧化碳、水等小分子,或正磷酸根,完成“破络合”过程;在电场作用下,化学镍废水与电催化氧化反应器阴极直接接触反应,游离态或络合态的镍被还原成镍单质,附着在阴极上,完成“破络合”过程。“破络合”之后的废水进入混凝反应箱中,通过与石灰乳或碱液、混凝剂、助凝剂反应形成氢氧化镍沉淀物,经澄清器分离得到镍污泥和清水,清水进入生化反应装置中进一步去除COD、总氮、总磷等污染物,最终出水满足GB 21900-2008《电镀污染物排放标准》表III标准。

本发明的化学镍废水电催化氧化处理技术包括:电催化氧化反应器,混凝反应箱,澄清器,生化处理装置。化学镍废水经过泵输送或自流进入电催化氧化反应器中,在电催化氧化作用下完成“破络合”过程,自流或泵送进入混凝反应箱中,通过投加石灰乳或液碱、混凝剂、助凝剂将游离的镍转化为氢氧化镍沉淀,再自流进入澄清器中,澄清器得到的清水进入生化处理装置中进一步处理得到达标水,达标水可做回用或排放处理。

技术方案:一种化学镍废水电催化氧化处理方法,具体步骤为:

1)输送含镍废水至电催化氧化反应器;

2)在电催化氧化反应器中,对含镍废水进行电催化氧化;

3)进入混凝反应箱中,进行中和反应;

4)进入澄清器中,进行澄清;

5)进入生化处理装置中,进行生化处理。

本发明的进一步改进在于,

步骤1)中,含镍废水从进水口进入电催化氧化反应器;

步骤2)中,含镍废水在阳极和阴极作用下,进行电催化氧化,电解后的废水从出水口流出;

步骤3)中,投加石灰乳或液碱、混凝剂、助凝剂将游离的镍转化为氢氧化镍沉淀。

一种化学镍废水电催化氧化处理系统,包括:电催化氧化反应器、混凝反应箱、澄清器、生化处理装置;

电催化氧化反应器,与混凝反应箱相连,用于对含镍废水进行电催化氧化;

混凝反应箱,与澄清器相连,用于通过投入石灰乳或液碱、混凝剂、助凝剂将游离的镍转化为氢氧化镍沉淀;

澄清器,与生化处理装置相连,用于通过澄清得到清水;

生化处理装置,用于通过微生物对澄清后的水进行处理,得到达标水。

本发明的进一步改进在于,

电催化氧化反应器由反应器箱体、反应器密封板、阳极、阴极、电源、阳极电缆、阴极电缆、绝缘垫板组成;

一进水口,设于反应器箱体上;

一出水口,也设于反应器箱体上;

出水口位于进水口的上方;

一出气口,用于输送产生的二氧化碳;

一排污口,设于反应器箱体的底部;

反应器密封板设于电催化氧化反应器的顶部,与电催化氧化反应器可拆卸连接;

绝缘垫板设于电催化氧化反应器内的底部;

阳极、阴极设于电催化氧化反应器内,位于绝缘垫板上方;

阴极电缆与电源、阴极相连;

阳极电缆与电源、阳极相连。

本发明的进一步改进在于,反应器箱体、反应器密封板与阳极、阴极、电源、阳极电缆、阴极电缆之间绝缘,即连接或近距离较近处有设有绝缘层;电源为低电压高电流大功率直流电源。

本发明的进一步改进在于,反应器箱体与反应器密封板之间设有密封圈,反应器箱体与反应器密封板采用压紧密封方式连接。

本发明的进一步改进在于,阳极系惰性非活性电极,可以为钛基金属氧化物复合电极,钛基金属氧化物复合电极中含有钛铂钌铱铅锡等金属中的一种或多种。

本发明的进一步改进在于,阳极电缆一端与电源相连接,另一端与阳极拉杆通过螺栓固定;阳极拉杆与各个阳极分别通过螺栓固定并通电;阴极电缆一端与电源相连接,另一端与阴极拉杆通过螺栓固定;阴极拉杆与各个阳极分别通过螺栓固定并通电;阳极与阴极的间距通过调节螺栓位置进行调节。

本发明的进一步改进在于,的阳极电缆、阴极电缆为铜排或者铝排。

本发明的进一步改进在于,电催化氧化反应器为多组,多个电催化氧化反应器通过并联或串联相连。

本发明的化学镍废水电催化氧化处理技术,包括以下过程:

(1).在单台电催化氧化反应器使用时,化学镍废水经过泵送或自流进入电催化氧化反应器中;在多台电催化氧化反应器串联使用时,化学镍废水经过泵送或自流进入第一台电催化氧化反应器,其出水进入第二台电催化氧化器,后续出水依次进入后续反应器中;在多台电催化氧化反应器并联使用时,化学镍废水经过泵输送至进水分配器中,通过分配器均匀分配废水至各台电催化氧化反应器中;

(2).化学镍废水进入电催化氧化反应器后,反应器阳极与废水接触,进行直接氧化反应或间接氧化反应,对于有机配位体,直接氧化反应过程如下:

间接氧化反应过程包括羟基自由基间接氧化,次氯酸根间接氧化等,羟基自由基间接氧化反应过程如下:

OH--e-→·OH

次氯酸钠间接氧化反应过程如下:

2Cl--2e-→Cl2(liq)

OH--e-→·OH

2Cl-+2·OH→Cl2(liq)+2OH-

Cl2(liq)+2OH-→Cl-+ClO-+H2O

对于无机配位体,以亚磷酸根为代表,直接氧化过程如下:

羟基自由基间接氧化反应过程如下:

OH--e-→·OH

次氯酸钠间接氧化反应过程如下:

2Cl--2e-→Cl2(liq)

OH--e-→·OH

2Cl-+2·OH→Cl2(liq)+2OH-

Cl2(liq)+2OH-→Cl-+ClO-+H2O

反应器阴极发生还原反应,如下所示:

经过氧化及还原反应后,废水中有机配位体和无机配位体迅速氧化为二氧化碳、氮气、水等小分子,或被氧化为正磷酸根等,与配位体络合的镍,将同步由络合态转变为游离态,部分镍则直接被还原为单质,化学镍废水从而完成“破络合”过程。

(3).完成“破络合”过程的化学镍废水从电催化氧化反应器中流出,经泵送或自流进入混凝反应箱中,混凝反应箱通过投加石灰乳或液碱等碱性试剂,与游离态镍离子发生反应,形成氢氧化镍沉淀,在混凝剂、助凝剂作用下形成大的絮体,进入澄清器中加以分离,分离得到的污泥为含镍污泥,可委外处理,清水则从澄清器上部流出。

(4).澄清器上部清水基本完成“破络合”过程和重金属的去除,剩余的污染物包括COD、总氮、总磷等,进入生化处理装置中处理去除COD、总氮、总磷后,出水满足GB 21900-2008《电镀污染物排放标准》表III标准。

随着环保要求不断提升,化学镍废水处理出水执行GB 21900-2008《电镀污染物排放标准》表III标准迫在眉睫,目前多数电镀企业、电镀园区、PCB生产企业等仍在采用的化学镍废水处理工艺为“Fenton氧化法”或“次氯酸钠氧化法”,本发明针对化学镍废水,提供了一种化学镍废水电催化氧化处理技术,无需投加氧化剂、药剂依赖性低、运行成本低、“破络合”过程彻底、系统简单、运行稳定可靠,同时可大幅降低污泥量。

与现有技术相比,本发明提供的一种化学镍废水电催化氧化处理方法及系统,至少实现了如下的有益效果:

与传统“Fenton氧化法”相比:

(1).反应条件温和,不需要强酸或强碱条件,废水不需要调节pH即可直接进入电催化氧化反应器,并进行“破络合”过程;

(2).不需要消耗亚铁盐、双氧水等,不需要消耗频繁调节pH所投加的酸碱,投加药剂量少,降低了废水处理对药剂的依赖性;

(3).不需要投加亚铁盐,产生的污泥量大大降低,且由于无铁的金属离子的影响,沉降得到的污泥中镍含量较高,可进行资源回收处理;

(4).由于主要依托电,废水处理成本大大降低;

(5).电催化氧化处理技术的核心设备电催化氧化反应器的控制变量少、控制过程简单,易于实现自动化。

与传统“次氯酸钠氧化法”相比:

(1).氧化能力强,受配位体种类影响小,“破络合”过程进行彻底;

(2).不需要消耗次氯酸钠,投加药剂量少,减少废水处理对药剂的依赖性;

(3).由于主要依托电,废水处理成本大大降低;

(4).反应器阴极上对镍进行还原,进入污泥中的镍总量降低,污泥量适当降低;

(5).电催化氧化处理技术的核心设备电催化氧化反应器的控制变量少、控制过程简单,易于实现自动化。

当然,实施本发明的任一产品并不特定需要同时达到以上所述的所有技术效果。