申请日20200310

公开(公告)日20200616

IPC分类号C02F9/10; C01F5/40; C02F103/16

摘要

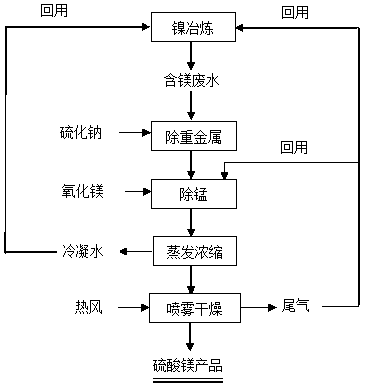

本发明提供一种处理镍冶炼含镁废水的方法,其特征在于经过以下步骤:加入硫化钠沉淀重金属、通入尾气除去锰离子、加入氧化镁进一步除去锰离子、浓缩、喷雾干燥,得硫酸镁产品。不仅去除重金属离子效率高,而且可利用工业尾气中的热能、氧气去除锰等杂质,还可对尾气进行降温、除尘净化处理,节约尾气处理需要额外投入除尘设备的费用,有利于环保,通过加入氧化镁,有效除去杂质离子,再对含镁液体进行浓缩、干燥处理,最终获得高品质硫酸镁固体产品,具有工艺流程简单、生产效率高、占地面积小、投资省、产品纯度高、质量好等优点,从根本上解决含镁废水处理难的问题。

权利要求书

1.一种处理镍冶炼含镁废水的方法,其特征在于经过以下步骤:

(1)在镍冶炼含镁废水中加入硫化钠沉淀重金属,硫化钠的加入量为废水中重金属量的1.0~2.5倍,在温度为30~70℃下,反应60~120分钟,使重金属转化为硫化物沉淀,固液分离出重金属沉淀和含镁液体;

(2)在步骤(1)的含镁液体中通入尾气,使尾气降温,并使尾气中的粉尘进入液体中,同时利用尾气中的氧将溶液中的二价锰离子氧化成高价锰沉淀,固液分离出锰沉淀和含镁液体;

(3)在步骤(2)的含镁液体中加入氧化镁至液体pH值为8.0~9.5,在反应温度为30~70℃下,反应60~150分钟,使含镁液体中的二价锰离子氧化成高价锰沉淀,固液分离出锰沉淀和含镁液体;

(4)将步骤(3)含镁液体经蒸发浓缩,得硫酸镁浓缩液,蒸发后的冷凝水送回镍冶炼工序作为工艺水回用;

(5)将步骤(4)的硫酸镁浓缩液经喷雾干燥,得硫酸镁产品,喷雾干燥产生的尾气返回镍冶炼工序或步骤(2)中,作为热源或氧化剂使用。

2.根据权利要求1所述的处理镍冶炼含镁废水的方法,其特征在于所述步骤(3)加入的氧化镁有效含量为75~90%,活性为50~90。

3.根据权利要求1所述的处理镍冶炼含镁废水的方法,其特征在于所述步骤(4)的蒸发浓缩设备是常规的MVR蒸发器或多效蒸发器,且都是负压逆流蒸发,蒸发浓缩液的硫酸镁含量为30~50%,浓缩液温度为70~110℃。

4.根据权利要求1所述的处理镍冶炼含镁废水的方法,其特征在于所述步骤(5)的喷雾干燥是用常规的压力式或离心式喷雾流化床造粒干燥设备,热源是天然气或高温余热烟气,热风温度为250~450℃。

说明书

一种处理镍冶炼含镁废水的方法

技术领域

本发明涉及一种处理含镁废水的方法,具体是一种处理镍冶炼含镁废水的方法,属于含镁废水处理技术领域。

背景技术

在镍冶炼生产过程中会产生大量的含镁废水,现有技术对该含镁废水的处理工艺是:蒸发浓度、结晶、固液分离、干燥,该处理工艺存在下列不足:工艺流程长、设备结构复杂、占地面积大、生产效率低、投资大、副产七水硫酸镁价值低,同时产生的大量含镁废水未经处理就直接排放,给环境造成严重污染。因此,研发一种流程简单、生产效率高、副产品价值高、不排污、投资省的新方法,具有重要意义。

发明内容

为克服传统含镁废水处理难度大的问题,本发明提供了一种处理镍冶炼含镁废水的方法,既解决了处理含镁废水的环保问题,又产生经济效益。

本发明通过以下技术方案实现:一种处理镍冶炼含镁废水的方法,其特征在于经过以下步骤:

(1)在镍冶炼含镁废水中加入硫化钠沉淀重金属,硫化钠的加入量为废水中重金属量的1.0~2.5倍,在温度为30~70℃下,反应60~120分钟,使重金属转化为硫化物沉淀,固液分离出重金属沉淀和含镁液体;

(2)在步骤(1)的含镁液体中通入尾气,使尾气降温,并使尾气中的粉尘进入液体中,同时利用尾气中的氧将溶液中的二价锰离子氧化成高价锰沉淀,固液分离出锰沉淀和含镁液体;

(3)在步骤(2)的含镁液体中加入氧化镁至液体pH值为8.0~9.5,在反应温度为30~70℃下,反应60~150分钟,使含镁液体中的二价锰离子氧化成高价锰沉淀,固液分离出锰沉淀和含镁液体;

(4)将步骤(3)含镁液体经蒸发浓缩,得硫酸镁浓缩液,蒸发后的冷凝水送回镍冶炼工序作为工艺水回用;

(5)将步骤(4)的硫酸镁浓缩液经喷雾干燥,得硫酸镁产品,喷雾干燥产生的尾气返回镍冶炼工序或步骤(2)中,作为热源或氧化剂使用。

所述步骤(1)的镍冶炼含镁废水是来自含镍矿石湿法提镍过程中,经纯化除杂、沉镍后所产出的废水,或者是火力发电、钢铁、水泥、石化等行业脱硫后的含镁废水,或者是蒸发或滩晒浓缩后的含镁废水,含镁废水中的硫酸镁浓度为15~60%。

所述步骤(3)加入的氧化镁有效含量为75~90%,活性为50~90,加入氧化镁是为了维持含镁废水的pH值,能够更有效、更彻底地除去含镁液体中的锰离子。

所述步骤(4)的蒸发浓缩设备是常规的MVR蒸发器或多效蒸发器,且都是负压逆流蒸发,蒸发浓缩液的硫酸镁含量为30~50%,浓缩液温度为70~110℃。

所述步骤(5)的喷雾干燥是用常规的压力式或离心式喷雾流化床造粒干燥设备,热源是天然气或高温余热烟气,热风温度为250~450℃。

所述步骤(5)的硫酸镁产品为一水硫酸镁或无水硫酸镁,堆比重为0.2~1.2。

本发明具备的优点及效果:采用上述工艺方法,不仅可去除重金属离子,且去除率高,而且可利用工业尾气中的热能、氧气去除锰等杂质,还可对尾气进行降温、除尘净化处理,节约尾气处理需要额外投入除尘设备的费用,有利于环保,通过加入氧化镁,维持含镁废水pH值,有效除去杂质离子,再对含镁液体进行浓缩、干燥处理,最终获得高品质硫酸镁固体产品,具有工艺流程简单、生产效率高、占地面积小、投资省、产品纯度高、质量好等优点,而且喷雾干燥尾气得到二次有效利用,有利于保护环境,从根本上解决含镁废水处理难的问题。(发明人苏桂华;曹国华;卢琪;吴家明;陈彦林;乔节山;臧宏;马学宁;谢良琼;殷全清)