申请日 20200831

公开(公告)日 20201215

IPC分类号 C02F9/14; C02F103/36; C02F101/16; C02F101/38

摘要

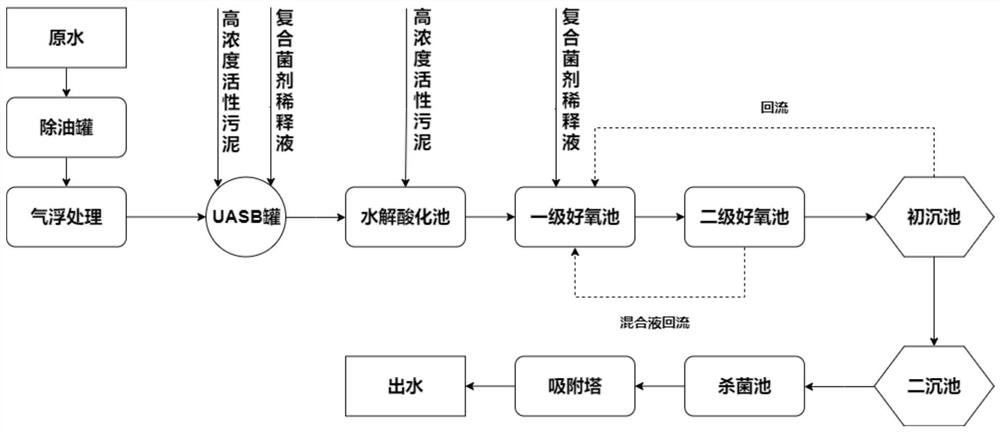

本发明涉及一种应用复合菌剂处理石油工业废水的方法,包括以下步骤:S1、将复合菌剂配制成复合菌剂原液并活化,然后将活化后的复合菌剂原液再次配制成复合菌剂稀释液并依次进行活化和培养;S2、利用培养后的复合菌剂稀释液通过高浓度活性污泥工艺进行污泥接种,得到高浓度活性污泥;S3、石油工业废水依次经过厌氧处理、水解酸化处理、好氧处理、沉淀处理;其中,水解酸化处理过程中添加高浓度活性污泥,好氧处理过程中添加培养后的复合菌剂稀释液;S4、经过沉淀处理后的出水依次经过二沉池、杀菌池及吸附塔处理后,直接排出。本发明针对石油废水原水温度较高的现象,突破了常规生化处理系统无法在高温下正常工作的限制。

权利要求书

1.一种应用复合菌剂处理石油工业废水的方法,其特征在于,包括以下步骤:

S1、将复合菌剂配制成复合菌剂原液并活化,然后将活化后的复合菌剂原液再次配制成复合菌剂稀释液并依次进行活化和培养;

S2、利用培养后的复合菌剂稀释液通过高浓度活性污泥工艺进行污泥接种,得到高浓度活性污泥;

S3、石油工业废水依次经过厌氧处理、水解酸化处理、好氧处理、沉淀处理;其中,水解酸化处理过程中添加高浓度活性污泥,好氧处理过程中添加培养后的复合菌剂稀释液;

S4、经过沉淀处理后的出水依次经过二沉池、杀菌池及吸附塔处理后,直接排出。

2.根据权利要求1所述的一种应用复合菌剂处理石油工业废水的方法,其特征在于,所述厌氧处理过程中添加高浓度活性污泥和培养后的复合菌剂稀释液。

3.根据权利要求1所述的一种应用复合菌剂处理石油工业废水的方法,其特征在于,所述厌氧处理过程在UASB反应器中进行,高浓度活性污泥的量为UASB反应器容积的30~50%。

4.根据权利要求1所述的一种应用复合菌剂处理石油工业废水的方法,其特征在于,所述好氧处理包括依次进行的一级好氧池的好氧处理和二级好氧池的好氧处理,二级好氧池底部的活性污泥以100~200%的比例回流至一级好氧池。

5.根据权利要求4所述的一种应用复合菌剂处理石油工业废水的方法,其特征在于,所述沉淀处理在初沉池中进行,初沉池底部的活性污泥以一定比例回流至一级好氧池。

6.根据权利要求1所述的一种应用复合菌剂处理石油工业废水的方法,其特征在于,所述复合菌剂包括以下以重量百分比计的组分:乳酸杆菌55~64%,普雷沃氏菌20~25%,醋酸杆菌1.5~5%,博伊丁假丝酵母菌0.5~2%,韦荣氏菌0.5~1.8%,红螺菌0.24~1.2%,辅助菌种1~22.26%。

7.根据权利要求6所述的一种应用复合菌剂处理石油工业废水的方法,其特征在于,所述复合菌剂原液包括复合菌剂、糖蜜、水,三者的质量比为1:(1~10):100,所述复合菌剂原液的活化条件为置于完全厌氧的条件下密封培养5~10天。

8.根据权利要求7所述的一种应用复合菌剂处理石油工业废水的方法,其特征在于,所述复合菌剂稀释液包括复合菌剂原液、糖蜜、水,三者的质量比为1:(0.1~3):50,复合菌剂稀释液的活化条件是置于好氧条件下培养2~8天,期间进行曝气,每次曝气3~8分钟,每天曝气1~7次;复合菌剂稀释液的培养条件是将活化后的复合菌剂稀释液置于25~40℃下恒温培养20~48h。

9.根据权利要求1所述的一种应用复合菌剂处理石油工业废水的方法,其特征在于,所述步骤S2中的污泥接种,包括:取一定量的石油工业废水输送至第一好氧桶,曝气处理后进入缺氧桶,同时向缺氧桶内添加培养后的复合菌剂稀释液,反应后输送至第二好氧桶,曝气处理后按350~400%体积比例回流至第一好氧桶,并抽水进入沉淀桶,沉淀后上清液排出,沉淀污泥回流至第二好氧桶;当第二好氧桶中的污水完成300~400%体积比例的回流后,进入沉淀桶内的水和污泥混合物,作为高浓度活性污泥。

10.根据权利要求9所述的一种应用复合菌剂处理石油工业废水的方法,其特征在于,所述一定量的石油工业废水与培养后的复合菌剂稀释液的体积比为3:(0.03~0.25)。

说明书

一种应用复合菌剂处理石油工业废水的方法

技术领域

本发明属于污水净化处理技术领域,具体涉及一种应用复合菌剂处理石油工业废水的方法。

背景技术

石油炼制是以原油为主要加工原料,生产汽油、煤油、润滑油、柴油、苯、甲苯、二甲苯、乙烯、丙烯、丁烯等石化产品的综合生产过程。据统计,石油炼化企业平均每吨原油加工新水耗量为1.08吨,在废水治理方面,为国家重点监控的行业。石油炼化废水是石油在炼制电极焦过程中产生的废水,废水成分较为复杂,含有多种无机和有机污染物,油类污染质含量高,成分复杂,并且常含有有毒有害物质,可生化性差,成为难处理的工业废水之一。泄漏石油以及炼化过程中产生的油泥、含油废水等废弃物进入土壤造成土壤生态系统结构与功能的破坏,会毒害植物生长,破坏地表植被,造成粮食减产;同时渗透进入地下水,对水体造成严重污染。国内多数炼油厂采用隔油、气浮、生化为主的“老三套”处理工艺或衍生出的工艺来处理这类废水,生产技术落后。石油化工企业含油污水具有水量波动大、水质波动频繁、污染物成分非常复杂的特点,其中含有大量的油、硫化物、挥发酚等有毒有害物质,直接排放将对环境造成极大的危害。含油污水处理工艺和回用工艺的正确选择,是关系到污水处理厂和回用装置能否正常运行的关键,也是控制投资实现经济运行的关键。石油废水的处理对于促进经济、环境和社会协调发展具有重大意义。

炼油企业在废水处理方面,不论硬件还是软件,随着时代的发展,环保要求的提高,均存在一些瑕疵,比如抗冲击能力不足、预处理能力有限、处理流程相对落后等。生物强化技术是在现有的废水处理系统中加入具有特定降解能力的微生物菌种,从而增强废水处理能力的技术。两者相结合,在不升级硬件的前提下,生物强化技术能够完美的应用到炼油企业的废水处理系统中。微生物处理技术由于其成本低、操作简便、无二次污染、治理彻底等优势越来越受到各国研究者的重视。

现有技术中,公开号为CN110963572A的专利文献公开了一种石油废水处理工艺,包括以下步骤:首先,将炼制石油废水导入油水分离装置,使水与油在重力作用下进行分离;油水分离后的水进一步导入生化处理装置,对油水分离得到的水进行氧化处理。将油水依次通过厌氧池、好氧池,并收集厌氧池、好氧池底部的污泥浓缩物质;最后将污泥浓缩物导入压滤机内,对污泥浓缩物进行压缩形成泥饼。该工艺有一定优点,流程较简单,设备占地面积小。但不足之处在于,处理效果并不十分理想,处理过程只能降解石油组分中的一种或部分组分,处理结果难以达到国家标准。

另外,公开号为CN109133488A的专利文献公开了一种石油废水处理工艺,包括下述步骤:(1)首先将油水自然分离;(2)然后使用二级生化处理:生化处理单元的一级厌氧池选用污泥床反应器、填料式厌氧生物膜水解酸化池或完全混合式厌氧活性污泥反应池;(3)生化处理单元的二级好氧池选用推流式活性污泥反应池、SBR反应池或MBR反应器;(4)后处理过程:将污泥浓缩罐的污泥由污泥泵送入离心式脱水机或压滤机进行脱水,将所得到的泥饼外运,滤液进行循环处理,回流到污水处理系统前端。但由于石油废水来水水质变化较大,且可生化性差,常规微生物生存繁殖率低,难以适应来水,处理效果不理想。再者,水体中含油及聚合物药剂粘性大,促使设备及管道堵塞严重。

综上,本领域亟需开发一种新型石油工业废水的处理方法。

发明内容

基于现有技术中存在的上述缺点和不足,本发明的目的之一是至少解决现有技术中存在的上述问题之一或多个,换言之,本发明的目的之一是提供满足前述需求之一或多个的一种应用复合菌剂处理石油工业废水的方法。本发明采用从自然界筛选的特殊菌种,经高温及特定营养液发酵培养后投入使用,无二次污染,恶臭发生率很低;能够降低废水中的COD、总氮等指标,提高废水处理能力。本发明的方法较现有技术更加简单便捷、更易于操作、成本更低廉、出水质量更高。本发明的菌剂技术经验证完全能够抗冲击,且运行稳定。

为了达到上述发明目的,本发明采用以下技术方案:

一种应用复合菌剂处理石油工业废水的方法,包括以下步骤:

S1、将复合菌剂配制成复合菌剂原液并活化,然后将活化后的复合菌剂原液再次配制成复合菌剂稀释液并依次进行活化和培养;

S2、利用培养后的复合菌剂稀释液通过高浓度活性污泥工艺进行污泥接种,得到高浓度活性污泥;

S3、石油工业废水依次经过厌氧处理、水解酸化处理、好氧处理、沉淀处理;其中,水解酸化处理过程中添加高浓度活性污泥,好氧处理过程中添加培养后的复合菌剂稀释液;

S4、经过沉淀处理后的出水依次经过二沉池、杀菌池及吸附塔处理后,直接排出。

作为优选方案,所述厌氧处理过程中添加高浓度活性污泥和培养后的复合菌剂稀释液。优选地,复合菌剂稀释液的添加量为废水日处理量的2.5‰~5.3‰,为体积含量。

作为优选方案,所述厌氧处理过程在UASB反应器中进行,高浓度活性污泥的量为UASB反应器容积的30~50%。

作为优选方案,所述好氧处理包括依次进行的一级好氧池的好氧处理和二级好氧池的好氧处理,二级好氧池底部的活性污泥以100~200%的比例回流至一级好氧池。

作为优选方案,所述沉淀处理在初沉池中进行,初沉池底部的活性污泥以一定比例回流至一级好氧池。

作为优选方案,所述复合菌剂包括以下以重量百分比计的组分:乳酸杆菌55~64%,普雷沃氏菌20~25%,醋酸杆菌1.5~5%,博伊丁假丝酵母菌0.5~2%,韦荣氏菌0.5~1.8%,红螺菌0.24~1.2%,辅助菌种1~22.26%。

作为优选方案,辅助菌种包括聚磷菌、光合类细菌、硝化类细菌中的一种或多种。

作为优选方案,所述复合菌剂原液包括复合菌剂、糖蜜、水,三者的质量比为1:(1~10):100,所述复合菌剂原液的活化条件为置于完全厌氧的条件下密封培养5~10天。

作为优选方案,所述复合菌剂稀释液包括复合菌剂原液、糖蜜、水,三者的质量比为1:(0.1~3):50,复合菌剂稀释液的活化条件是置于好氧条件下培养2~8天,期间进行曝气,每次曝气3~8分钟,每天曝气1~7次;复合菌剂稀释液的培养条件是将活化后的复合菌剂稀释液置于25~40℃下恒温培养20~48h。

通过采用上述方案,在厌氧条件下厌氧菌通过呼吸作用生长并繁殖,同时产生气体,细胞活性得到提高;在好氧条件下好氧菌得到活化,种群数量大量增加,种群密度显著提高。复合菌群的环境适应能力大大提升,经过恒温培养可以筛选出更加适应极端温度环境的细菌,在养分充足的条件下迅速大量繁殖,种群密度达到比较高的水平,稀释液内的微生物得到培育和激活,菌种活性迅速提高,加入反应体系后能够加快反应进程,提高水体污染物的降解能力。

石油在炼制过程中会产生大量废水,其中的有害物质成分和占比变化不一,本发明的复合菌剂及其培养活化过程的优点在于可以适应复杂多变的废水环境,当废水的COD、总氮、pH、温度等物理化学参数在一定范围内发生波动时(甚至发生较大的波动),本发明的复合菌剂的活性仍能保持在较高的水平,受外界环境的影响较小,可正常发挥其应有功效。

作为优选方案,所述步骤S2中的污泥接种,包括:取一定量的石油工业废水输送至第一好氧桶,曝气处理后进入缺氧桶,同时向缺氧桶内添加培养后的复合菌剂稀释液,反应后输送至第二好氧桶,曝气处理后按350~400%体积比例回流至第一好氧桶,并抽水进入沉淀桶,沉淀后上清液排出,沉淀污泥回流至第二好氧桶;当第二好氧桶中的污水完成300~400%体积比例的回流后,进入沉淀桶内的水和污泥混合物,作为高浓度活性污泥。

相应地,高浓度活性污泥系统包括第一好氧桶、缺氧桶、第二好氧桶、沉淀桶;第一好氧桶的进水口接待处理的石油工业废水,出水口接缺氧桶的进水口;缺氧桶的出水口接第二好氧桶的进水口;第二好氧桶的出水口接沉淀桶的进水口,回流出水口接第一好氧桶的回流进水口;沉淀桶的沉淀污泥回流出口接第二好氧桶的污泥回流进口,出口作为高浓度活性污泥工艺系统的出口,沉淀桶内的水和污泥混合物可作为活性污泥进入主反应体系(即石油工业废水的处理体系)的缺氧池进行后续反应。好氧桶内设有复合菌剂添加口,用于添加活化培养后的复合菌剂活性稀释液。

作为优选方案,所述一定量的石油工业废水与培养后的复合菌剂稀释液的体积比为3:(0.03~0.25)。

本发明与现有技术相比,有益效果是:

(1)本发明采用复合菌剂,采用特定的活化培养条件,使得复合菌剂的活性大大增强,并保持在较高的水平,受外界环境的影响较小。

(2)本发明的复合菌剂在高温条件下仍具有较高的活性,针对石油废水原水温度较高的现象,本发明突破了常规生化处理系统无法在高温下正常工作的限制,建立了高温生化处理体系,减除了冷却装置的使用,同时也简化了原污水处理流程,达到节能降耗的目的。另外,本发明能有效减少污泥产量,污泥减量高达80%。

(3)本发明引入高浓度活性污泥工艺,可以使含有复合微生物的活性污泥更快的适应石油废水环境,更快实现对石油废水的特异性高效处理;

(4)本发明通过配制并活化复合菌剂稀释液和控制污泥、废水回流工艺对污水进行处理,使得复合菌剂活性大大增强,硝化、反硝化过程得以充分进行,可有效去除污水中的总氮和氨氮,污水处理效率大大提高;

(5)本发明减少了化学药剂的使用量、减少含油污泥的排放,不产生二次污染,成本低,操作简便。

发明人 (孙芳芳;杨柳;杨勇;)