申请日 20191227

公开(公告)日 20201106

IPC分类号 C02F9/14

摘要

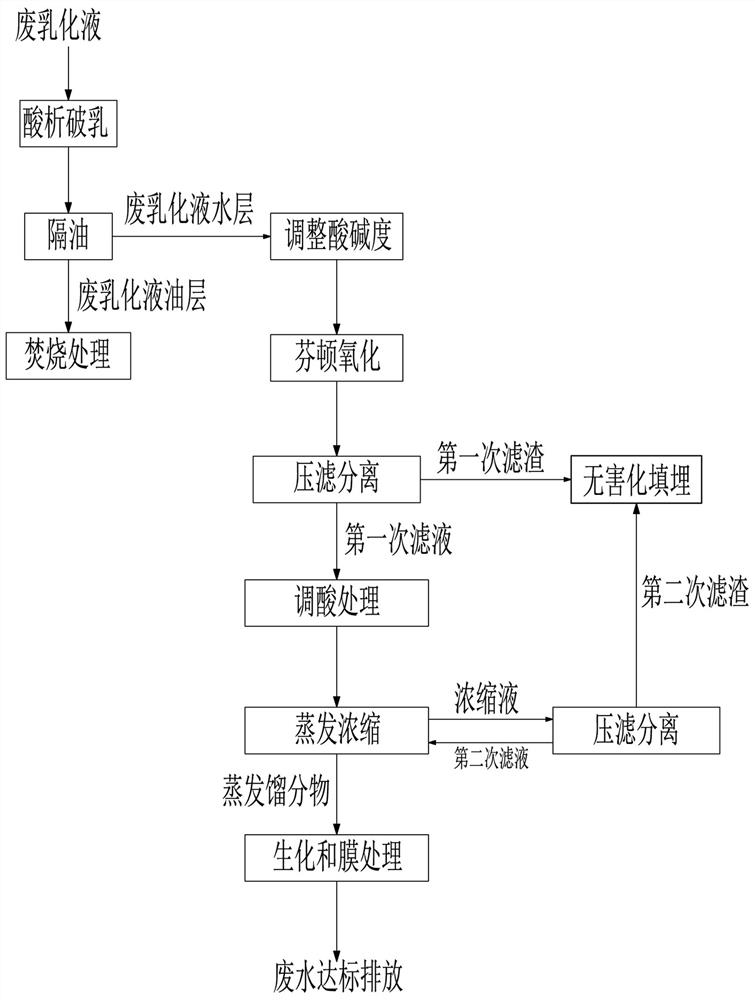

一种废乳化液的处理方法,包括步骤:酸析破乳、隔油、调整酸碱度、芬顿氧化、洗水和压滤分离、调酸处理、蒸发浓缩、生化和膜处理。本发明废乳化液的处理方法具有整个操作工艺过程简单高效、处理效果好、处理成本低和适应性强等优点。

权利要求书

1.一种废乳化液的处理方法,包括如下步骤:

A、酸析破乳:采用浓硫酸调节废乳化液的pH值为1.5~2.0,同时加入破乳剂,边加入边搅拌,反应一段时间;

B、隔油: 将酸析破乳后的废乳化液输送到隔油罐隔油,静置一段时间后,分为上层的废乳化液油层和下层的废乳化液水层,将下层的废乳化液水层输送到芬顿反应罐;

C、调整酸碱度: 对于上述芬顿反应罐内的废乳化液水层加入石灰进行酸碱度处理,调节其pH值为3.0~4.0;

D、芬顿氧化:将芬顿试剂加入到芬顿反应罐内,使芬顿反应罐内的废乳化液水层芬顿氧化,边搅拌边反应一段时间;

E、压滤分离: 将芬顿氧化后的废乳化液水层进行压滤,压滤后得到第一次滤液和第一次滤渣;

F、调酸处理:将压滤后得到的第一次滤液采用浓硫酸进行调酸处理,调节其pH值为2.5~3.5;

G、蒸发浓缩: 将上述调节pH值后的第一次滤液输入到蒸发设备中进行蒸发浓缩,从而得到蒸发馏分物和浓缩液;

H、生化和膜处理:蒸发浓缩后的蒸发馏分物经生化和膜处理,处理后的废水达标排放。

2.根据权利要求1所述的废乳化液的处理方法,其特征在于:

对步骤G中的蒸发浓缩后的浓缩液进行处理: 将浓缩液经过压滤处理得第二次滤液和第二次滤渣,第二次滤液返回到步骤G中后继续蒸发浓缩,第二次滤渣采用无害化填埋方式处理。

3.根据权利要求1所述的废乳化液的处理方法,其特征在于:

在步骤A 和F中的pH值调节时操作包括如下步骤:

先将原液即废乳化液或第一次滤液输送到管道混合器的容腔中,再启动控制电路,将调节液即浓硫酸通过电磁阀后也输送到管道混合器的容腔内,在管道混合器的容腔内,原液和调节液混合均匀,并由管道混合器的出水管口通过第四管道流出,借助在线PH计检测到第四管道内混合后溶液的pH值后将信号反馈给所述控制电路,所述控制电路根据已设定好的pH值范围去判断是否通过控制所述电磁阀的开度去控制调节液大小而实现对溶液pH值的调节;只要所述在线pH计检测到的pH值偏离设定范围,所述电磁阀开度就会做出相应调节,以维持混合后溶液的pH值在设定范围内。

4.根据权利要求1所述的废乳化液的处理方法,其特征在于:

在步骤D中的芬顿试剂为硫酸亚铁和双氧水。

5.根据权利要求1所述的废乳化液的处理方法,其特征在于:

在步骤G的蒸发浓缩中所用的蒸发设备为MVR蒸发器,蒸发温度控制在100℃~110℃。

6.根据权利要求1所述的废乳化液的处理方法,其特征在于:

对步骤B中上层的废乳化液油层进行处理: 将上层的废乳化液油层进行焚烧处理。

7.根据权利要求1所述的废乳化液的处理方法,其特征在于:

对步骤E中第一次滤渣进行处理: 对第一次滤渣采用无害化填埋方式处理。

说明书

废乳化液的处理方法

【技术领域】

本发明涉及污水处理,特别涉及废乳化液的处理,尤其涉及在机械制造工业中产生的废乳化液的处理方法。

【背景技术】

乳化液是一种高性能的半合成金属加工液,主要含有机油和表面活性剂,由乳化油用水稀释再加入乳化剂配制而成。在机械制造工业中常常使用大量乳化液作为金属切削加工过程的润滑冷却物。随着机械制造工业不断发展,乳化液的使用量大大增加。

对废乳化液的水质成分检测分析结果显示,废乳化液的CODcr浓度高达100000mg/L(毫克/升)以上,废水中的BOD值也较高,还含有较多的氨氮、磷、有机物和油等,废水成分比较复杂,是一种高浓度难处理的有机废水。具有高CODcr、高氨氮、高有机物等性质,其中氨氮和磷的浓度大导致废水进入生化系统后影响微生物的生长,高CODcr影响废水的可生化性,致使难以达标排放。CODcr是采用重铬酸钾(K2Cr2O7)作为氧化剂测定出的化学耗氧量,即重铬酸盐指数;在强酸性溶液中,以重铬酸钾为氧化剂测得的化学需氧量;COD是英文Chemical Oxygen Demand的缩写,中文意思是“化学耗氧量”,亦称“化学需氧量”,简称“耗氧量”。BOD是英文Biochemical Oxygen Demand的缩写,中文意思是“生化需氧量”或“生化耗氧量”,表示水中有机物等需氧污染物质含量的一个综合指示。

现有技术的处理方法包括物化处理法和生化处理法:物化处理法是应用物理化学原理将废乳化液中的污染物成分转化为无害物质,使废乳化液得到净化的方法。生物处理法是利用微生物降解废乳化液中的污染物质作为自身的营养和能源,同时使废乳化液得到净化的方法。但仅采用物化处理法和生化处理法来处理高浓度废乳化液,不仅处理难度大、效率低和成本高,而且还难以达到理想的处理效果。

因此,本领域的技术人员找到一种适应性强、处理效果好、成本较低的处理方法,对废乳化液进行资源化、无害化和减量化处理,有效解决此类废水的处理难题是十分必要的。

【发明内容】

本发明要解决的技术问题在于避免上述现有技术的不足之处而提出一种废乳化液的处理方法, 具有整个操作工艺过程简单高效、处理效果好、处理成本低和适应性强等优点。

本发明解决所述技术问题采用的技术方案是:

一种废乳化液的处理方法,包括如下步骤:

A、酸析破乳:采用浓硫酸调节废乳化液的pH值为1.5~2.0,同时加入破乳剂,边加入边搅拌,反应一段时间,该一段时间为1.5~2.5小时,例如反应2.0小时。

B、隔油: 将酸析破乳后的废乳化液输送到隔油罐隔油,静置一段时间后,该一段时间为1.5~2.5小时,例如静置2.0小时,分为上层的废乳化液油层和下层的废乳化液水层,将下层的废乳化液水层输送到芬顿反应罐;将上层的废乳化液油层进行焚烧处理。

C、调整酸碱度: 对于上述芬顿反应罐内的废乳化液水层加入石灰进行酸碱度处理,调节其pH值为3.0~4.0。

D、芬顿氧化:将芬顿试剂加入到芬顿反应罐内,使芬顿反应罐内的废乳化液水层芬顿氧化,边搅拌边反应一段时间,该一段时间为1.5~2.5小时,例如反应2.0小时。

E、压滤分离: 将芬顿氧化后的废乳化液水层进行压滤,压滤后得到第一次滤液和第一次滤渣; 第一次滤渣采用无害化填埋方式处理。

F、调酸处理:将压滤后得到的第一次压滤液采用浓硫酸进行调酸处理,调节其pH值为2.5~3.5。

G、蒸发浓缩: 将上述调节pH值后的第一次压滤液输入到蒸发设备中进行蒸发浓缩,从而得到蒸发馏分物和浓缩液。

H、生化和膜处理:蒸发浓缩后的蒸发馏分物经生化和膜处理,处理后的废水就可以达标排放了。

对步骤G中的蒸发浓缩后的浓缩液进行处理: 将浓缩液经过压滤处理得第二次滤液和第二次滤渣,第二次滤液返回到步骤G中后继续蒸发浓缩,第二次滤渣采用无害化填埋方式处理。

在步骤A 和F中的pH值调节时操作包括如下步骤:先将原液即废乳化液或第一次压滤液输送到管道混合器的容腔中,再启动控制电路,将调节液即浓硫酸通过电磁阀后也输送到管道混合器的容腔内,在管道混合器的容腔内,原液和调节液混合均匀,并由管道混合器的出水管口通过第四管道流出,借助在线PH计检测到第四管道内混合后溶液的pH值后将信号反馈给所述控制电路,所述控制电路根据已设定好的pH值范围去判断是否通过控制所述电磁阀的开度去控制调节液大小而实现对溶液pH值的调节;只要所述在线pH计检测到的pH值偏离设定范围,所述电磁阀开度就会做出相应调节,以维持混合后溶液的pH值在设定范围内。

在步骤A中的破乳剂为烷基苯磺酸钠,其浓度为0.5~1.5克/升。

在步骤D中的芬顿试剂为硫酸亚铁和双氧水。

在步骤G的蒸发浓缩中所用的蒸发设备为MVR蒸发器,蒸发温度控制在100℃~110℃。

同现有技术相比较,本发明废乳化液的处理方法之有益效果在于:

一、本发明根据废乳化液的特性,通过酸析破乳、隔油、调整酸碱度、芬顿氧化、洗水和压滤分离、调酸处理、蒸发浓缩、生化和膜处理之工艺的组合应用,将废乳化液中的CODcr、有机物和盐分等进行浓缩析出,大幅度降低了废乳化液中的CODcr值、有机物和氨氮的浓度,在处理工艺的适应性、处理效果和处理成本等方面都具有一定的优势;采用本发明处理方法后,对COD、有机物和氨氮的浓度去除率很高,处理后的COD、有机物和氨氮的浓度可达到后续生化处理进水的水质要求,处理后的废水达到了《地表水环境质量标准》(GB3838-2002)的Ⅳ类标准和《电镀污染物排放标准》(GB21900-2008)。因此本发明处理方法具有很高的经济效益和环保效益;适合对大批量废乳化液的处理;本发明废乳化液的处理方法具有整个操作工艺过程简单高效、处理效果好、处理成本低和适应性强等优点。

二、本发明在对pH值调节时采用溶液pH值自动调节系统,该溶液pH值自动调节系统特意设置了电磁阀、在线pH计,以及用于控制所述加药泵、电磁阀和在线pH计工作的控制电路;本发明的原液和调节液在管道混合器的容腔内混合均匀后通过第四管道流出,在线PH计检测到第四管道内混合后溶液的pH值后将信号反馈给所述控制电路,然后控制电路根据已设定好的pH值范围去判断是否通过控制电磁阀的开度去控制调节液大小而实现对溶液pH值的调节;只要在线pH计检测到的pH值偏离设定范围,电磁阀开度就会做出相应调节,以维持混合后溶液的pH值在设定范围内;该溶液pH值自动调节系统能实现自动化控制,并且能快速精准地达到调节的要求,也能够适应各种各样的环境场所,经济实用,操作方便,工艺也简单。

发明人 (余雅旋;许世爱;何伟铭;苏丹敏;)