申请日 20200828

公开(公告)日 20201208

IPC分类号 C01D3/06; C01D3/14; C01D5/00; C01D5/16; C02F9/10

摘要

本发明涉及一种高含盐废水的多级提纯设备,包括蒸发提混盐单元、提十水硝单元和提氯化钠单元,所述提十水硝单元在将经由所述蒸发提混盐单元蒸发结晶提纯后的硫酸钠和氯化钠晶体制作为饱和状态的富硝母液情况下按照能够将硫酸钠以十水硝结晶的方式冷冻析出,以使得所述提氯化钠单元能够采用膜分离的方式从所述提十水硝单元产生的贫硝母液中将氯化钠和硫酸钠进一步地分离。

权利要求书

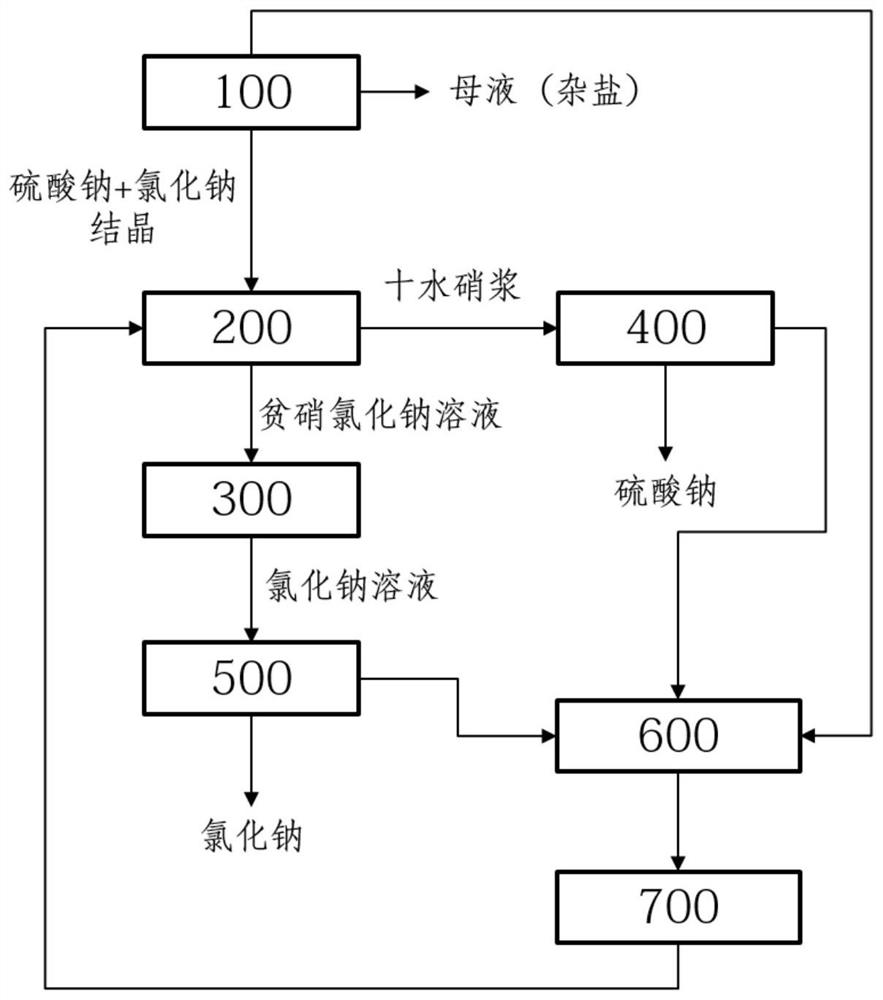

1.一种高含盐废水的多级提纯设备,包括:

提十水硝单元(200):其利用冷冻法生产十水硝晶体并外排贫硝母液至提氯化钠单元(200);

提氯化钠单元(300):其利用膜分离法提取所述贫硝母液中的氯化钠溶液;

硫酸钠生产单元(500):其利用蒸汽将以所述十水硝晶体形成的十水硝溶液蒸发结晶得固体硫酸钠;

氯化钠生产单元(400):其利用蒸汽将所述氯化钠溶液蒸发结晶得固体氯化钠;

所述硫酸钠生产单元(500)和/或所述氯化钠生产单元(400)参照所述提十水硝单元(200)所需的温度经蒸汽减压单元(600)连接至冷却单元(700);

其特征在于,

所述提十水硝单元(200)在将经由蒸发提混盐单元(100)蒸发结晶提纯后的硫酸钠和氯化钠晶体制作为饱和状态的富硝母液而排除至少一部分杂质的情况下能够将硫酸钠以十水硝结晶的方式冷冻析出,

所述蒸汽减压单元连通至所述蒸发提混盐单元(100)。

2.根据权利要求1所述的提纯系统,其特征在于,所述冷却单元至少包括预冷换热器和冷冻换热器,

所述预冷换热器按照能够使得所述提十水硝单元(200)中的预冷器中的富硝母液的温度降低至22摄氏度~27摄氏度之间的方式将所述蒸汽降温;

所述冷冻换热器按照能够对降低载冷剂的温度的方式连通至所述越冷换热器。

3.根据权利要求2所述的提纯系统,其特征在于,所述蒸发提混盐单元(100)能够在其产出水与进料废水热交换的情况下采用蒸发的方式将料液逐步浓缩,以使得硫酸钠和氯化钠的浓度不断增加直至达到过饱和状态而逐渐析出,以混盐结晶的方式沉于盐脚;

所述蒸发提混盐单元(100)按照其内杂质的含量能够确保析出的硫酸钠和氯化钠的纯度的方式将杂质母液排放至杂盐回收单元。

4.根据权利要求2或3所述的提纯系统,其特征在于,所述蒸发提混盐单元(100)和所述提十水硝单元(200)设置有用于控制所述混盐的含水率的分离单元,所述混盐的含水率为4%~5%。

5.根据权利要求4所述的提纯系统,其特征在于,所述提十水硝单元(200)在将基于所述混盐热熔配的近饱和状态的硫酸钠和氯化钠溶液预冷得到预冷料液的情况下使用载冷剂将该硫酸钠以十水硝的形式在降温过程达到过饱和状态而析出,所述载冷剂能够使得所述预冷料液的温度降低至零下5摄氏度~0摄氏度得到冷冻料液。

6.根据权利要求5所述的提纯系统,其特征在于,所述十水硝在硫酸钠生产单元(400)中至少经过热熔和冷凝水热溶配置为近饱和硝溶液后,所述硝溶液与冷凝水进行热交换加热后,经过多效顺流蒸发结晶浓缩硫酸钠溶液,溶液中硫酸钠不断被浓缩达到过饱和析出并逐渐长大沉于硝脚。

7.根据权利要求6所述的提纯系统,其特征在于,所述冷冻料液在经过沉降得到的贫硝母液进入所述提氯化钠单元(300),所述提氯化钠单元(300)包括能够将硫酸根离子拦截的纳滤装置,以使得所述提氯化钠单元(300)的产水能够用于氯化钠生产单元(500)生产氯化钠。

8.根据权利要求7所述的提纯系统,其特征在于,在浓盐废水进入所述蒸发提混盐单元(100)之前,至少对所述浓盐废水进行一次浓缩,使得其TDS值在6万~20万ppm。

9.一种高含盐废水的多级提纯工艺,其特征在于,至少包括:

提十水硝单元(200)利用冷冻法生产十水硝晶体并外排贫硝母液至提氯化钠单元(200);

提氯化钠单元(300)利用膜分离法提取所述贫硝母液中的氯化钠溶液;

硫酸钠生产单元(500)利用蒸汽将以所述十水硝晶体形成的十水硝溶液蒸发结晶得固体硫酸钠;

氯化钠生产单元(400)利用蒸汽将所述氯化钠溶液蒸发结晶得固体氯化钠;

所述硫酸钠生产单元(500)和/或所述氯化钠生产单元(400)参照所述提十水硝单元(200)所需的温度经蒸汽压缩单元连接至冷却单元;

所述提十水硝单元(200)在将经由蒸发提混盐单元(100)蒸发结晶提纯后的硫酸钠和氯化钠晶体制作为饱和状态的富硝母液而排除至少一部分杂质的情况下能够将硫酸钠以十水硝结晶的方式冷冻析出,

所述蒸汽压缩单元连通至所述蒸发提混盐单元(100)。

10.根据权利要求9所述的提纯工艺,其特征在于,将十水硝晶体配置为热熔状态下,而后对该热熔状态下的所述十水销进行蒸发以获得硫酸钠。

说明书

一种高含盐废水的多级提纯设备和工艺

技术领域

本发明涉及含盐废水提纯技术领域,尤其涉及一种高含盐废水的多级提 纯设备和工艺。

背景技术

含盐废水主要来自化工厂及煤、石油和天然气采集加工工程,其含有多 种物质,包括但不限于无机盐、油污、有机物、硅、氟等。含盐废水产生途 径十分广泛,且量也逐年升高。含盐废水不能直接排放,否则会导致江河水 质矿化度增加,给土壤、地表水、地下水带来愈加严重的污染,破坏生态环 境。近年来,含盐废水的零排放技术逐渐的发展,生成了一套以“预处理、 膜浓缩、蒸发浓缩、蒸发结晶”的处理工艺,比如:较常采用的预处理“除 硬双碱软化预处理→减量化→高盐水深度处理除硬、除硅、除氟等→NF→ NF产水→提浓→蒸发结晶→氯化钠;NF→NF浓水→有机物去除(高级氧化、 树脂吸附、高温处置等措施)→蒸发结晶→硫酸钠;”的“近零排放”工艺 技术路线,最终产生的硫酸钠、氯化钠结晶盐纯度不高,杂质含量较高、该 工艺路线得到硫酸钠和氯化钠质量不稳定、品质较差,很难达到盐硝作为工 业原料综合利用的目的;这种工艺路线产生的杂盐量较大,杂盐含有大量有 机物和复杂成分,产生的比较多的杂盐为固体危险废物,需要有资质的专业 公司进行处置,而当前国内处理固体危废的成本基本在3000~4000元/吨 以上,处置成本非常高,是目前大量零排结晶盐处置瓶颈,且目前专业公司 规模小处理能力非常有限,远不能满足众多工业企业废水零排处理产生大量 的杂盐处置要求。

比如,公开号为CN109292797A的中国专利公开的一种含盐废水分质 回收方法。其包括如下步骤:(1)将含盐废水进行预处理;(2)对含盐废水 进行预浓缩处理;(3)预浓缩后的废水料液进入冷冻结晶器,冷冻结晶器后 离心操作,得到十水芒硝;(4)将步骤(3)得到的十水芒硝引入到熔盐器 中,蒸汽加热释放出结晶水,形成硫酸钠饱和溶液,进入硫酸钠结晶器、最 终离心分离干燥得到无水硫酸钠;(5)将步骤(3)中冷冻结晶后离心分离 后外排的富含氯化钠的母液通入氯化钠蒸发结晶器,经浓缩后达到氯化钠饱 和析出点,离心分离干燥后,得到氯化钠盐产品;(6)将氯化钠蒸发结晶器 中的析盐母液和硫酸钠结晶器汇入的母液一起通入到杂盐结晶器中结晶,离 心分离后得到杂盐固体。

现有技术中涉及的技术方案至少存在如下的不足:不管是在硫酸钠结晶 过程中还是在氯化钠结晶过程中,均是在含有大量的杂质环境中,使得硫酸 钠和氯化钠中极易混入杂质,影响结晶出的硫酸钠或硫酸钠的纯度不高。

此外,一方面由于对本领域技术人员的理解存在差异;另一方面由于发 明人做出本发明时研究了大量文献和专利,但篇幅所限并未详细罗列所有的 细节与内容,然而这绝非本发明不具备这些现有技术的特征,相反本发明已 经具备现有技术的所有特征,而且申请人保留在背景技术中增加相关现有技 术之权利。

发明内容

针对现有技术之不足:综合高含盐废水中最主要组分一般都是氯化钠、 硫酸钠,这两种盐占总盐量的比例比较高,通常在90%以上,所以当前主流 的技术路线是:预处理→减量化→再处理→NF→NF浓水分别减量化→再处 理→分盐蒸发结晶和NF产水→提浓→分盐蒸发结晶;预处理→NF→NF浓 水分别减量化→再处理→分盐蒸发结晶和NF产水→提浓→分盐蒸发结晶; 在此过程中NF与大量有机物杂质接触,考虑NF膜污堵化学清洗频繁,小 分子有机物的透过,进入蒸发结晶系统,造成通过该工艺路线分盐的稳定运 行和NF膜更换频繁使用成本高,氯化钠和硫酸钠的蒸发结晶受到低杂质对 纯度的不利影响,或造成较大量的杂盐产生,特别是高盐水中硝酸钠含量较 高,杂盐量会增加更多。

本发明提供一种高含盐废水的多级提纯设备,包括:提十水硝单元:其 利用冷冻法生产十水硝晶体并外排贫硝母液至提氯化钠单元;提氯化钠单 元:其利用膜分离法提取所述贫硝母液中的氯化钠溶液;硫酸钠生产单元: 其利用蒸汽将以所述十水硝晶体形成的十水硝溶液蒸发结晶得固体硫酸钠; 氯化钠生产单元:其利用蒸汽将所述氯化钠溶液蒸发结晶得固体氯化钠;所 述硫酸钠生产单元和/或所述氯化钠生产单元参照所述提十水硝单元所需的 温度经蒸汽压缩单元连接至冷却单元;所述提十水硝单元在将经由蒸发提 混盐单元蒸发结晶提纯后的硫酸钠和氯化钠晶体制作为饱和状态的富硝母 液而排除至少一部分杂质的情况下能够将硫酸钠以十水硝结晶的方式冷冻 析出,所述蒸汽压缩单元连通至所述蒸发提混盐单元。

根据一种优选的实施方式,所述冷却单元至少包括预冷换热器和冷冻换 热器,所述预冷换热器按照能够使得所述提十水硝单元中的预冷器中的富硝 母液的温度降低至22摄氏度~27摄氏度之间的方式将所述蒸汽降温;所述 冷冻换热器按照能够对降低载冷剂的温度的方式连通至所述越冷换热器。

根据一种优选的实施方式,所述蒸发提混盐单元能够在其产出水与进料 废水热交换的情况下采用蒸发的方式将料液逐步浓缩,以使得硫酸钠和氯化 钠的浓度不断增加直至达到过饱和状态而逐渐析出,以混盐结晶的方式沉于 盐脚;所述蒸发提混盐单元按照其内杂质的含量能够确保析出的硫酸钠和氯 化钠的纯度的方式将杂质母液排放至杂盐回收单元。

根据一种优选的实施方式,所述蒸发提混盐单元和所述提十水硝单元设 置有用于控制所述混盐的含水率的分离单元,所述混盐的含水率为4%~5%。

根据一种优选的实施方式,所述提十水硝单元在将基于所述混盐热熔配 的近饱和状态的硫酸钠和氯化钠溶液预冷得到预冷料液的情况下使用载冷 剂将该硫酸钠以十水硝的形式在降温过程达到过饱和状态而析出,所述载冷 剂能够使得所述预冷料液的温度降低至零下5摄氏度~0摄氏度得到冷冻料 液。

根据一种优选的实施方式,所述十水硝在硫酸钠生产单元中至少经过热 熔和冷凝水热溶配置为近饱和硝溶液后,所述硝溶液与冷凝水进行热交换加 热后,经过多效顺流蒸发结晶浓缩硫酸钠溶液,溶液中硫酸钠不断被浓缩达 到过饱和析出并逐渐长大沉于硝脚。

根据一种优选的实施方式,所述冷冻料液在经过沉降得到的贫硝母液进 入所述提氯化钠单元,所述提氯化钠单元包括能够将硫酸根离子拦截的纳滤 装置,以使得所述提氯化钠单元的产水能够用于氯化钠生产单元生产氯化 钠。

根据一种优选的实施方式,在浓盐废水进入所述蒸发提混盐单元之前, 至少对所述浓盐废水进行一次浓缩,使得其TDS值在6万~20万ppm。

根据一种优选的实施方式,本发明还提供一种高含盐废水的多级提纯工 艺,至少包括:提十水硝单元利用冷冻法生产十水硝晶体并外排贫硝母液至 提氯化钠单元;提氯化钠单元利用膜分离法提取所述贫硝母液中的氯化钠溶 液;硫酸钠生产单元利用蒸汽将以所述十水硝晶体形成的十水硝溶液蒸发结 晶得固体硫酸钠;氯化钠生产单元利用蒸汽将所述氯化钠溶液蒸发结晶得固 体氯化钠;所述硫酸钠生产单元和/或所述氯化钠生产单元参照所述提十水 硝单元所需的温度经蒸汽压缩单元连接至冷却单元;所述提十水硝单元在 将经由蒸发提混盐单元蒸发结晶提纯后的硫酸钠和氯化钠晶体制作为饱和 状态的富硝母液而排除至少一部分杂质的情况下能够将硫酸钠以十水硝结 晶的方式冷冻析出,所述蒸汽压缩单元连通至所述蒸发提混盐单元。

根据一种优选的实施方式,将十水硝晶体配置为热熔状态下,而后对该 热熔状态下的所述十水销进行蒸发以获得硫酸钠。

发明人 (张建飞;元西方;石维平;仝中聪;)