申请日2020.11.25

公开(公告)日2021.03.16

IPC分类号C02F9/14; C02F3/30; C02F101/30; C02F101/16

摘要

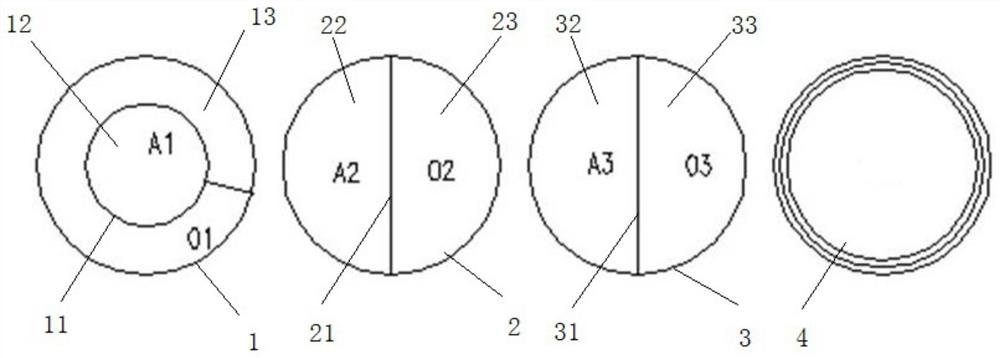

本发明公开了一种模块化污水处理系统及处理工艺,包括第一反应室、第二反应室、第三反应室和沉淀罐;所述第一反应室、第二反应室、第三反应室依次通过管路连接,并最终与沉淀罐进行连通;所述第一反应室、第二反应室、第三反应室中均设置有阻隔机构将其进行划区;所述第一反应室中设置有第一阻隔结构,第一阻隔结构将第一反应室划分为内腔体和外腔体,所述内部腔体与污水进水口进行连通,所述外部腔体中设置有第一曝气系统;所述第二反应室中设置有第二阻隔结构,通过第二阻隔结构将第二反应室划分为体积比为相同的左腔室和右腔室,所述左腔室和右腔室中分别独立设置有第二曝气系统和第三曝气系统;通过第二曝气系统和/或第三曝气系统对其各自所在的腔室单独或同时进行曝气作业。

权利要求书

1.一种模块化污水处理系统,其特征在于:包括第一反应室、第二反应室、第三反应室和沉淀室;所述第一反应室、第二反应室、第三反应室依次通过管路连接,并最终与沉淀室进行连通;所述第一反应室、第二反应室、第三反应室中均设置有阻隔机构将其进行区域划分。

2.如权利要求1所述的一种模块化污水处理系统,其特征在于:所述第一反应室中设置有第一阻隔结构,所述第一阻隔结构设置在第一反应室中,第一阻隔结构将第一反应室划分为内腔体和外腔体,所述内部腔体与污水进水口进行连通,所述外部腔体中设置有第一曝气系统。

3.如权利要求2所述的一种模块化污水处理系统,其特征在于:所述第二反应室中设置有第二阻隔结构,通过第二阻隔结构将第二反应室划分为左腔室和右腔室,所述左腔室和右腔室中分别独立设置有第二曝气系统和第三曝气系统;通过第二曝气系统和/或第三曝气系统对其各自所在的腔室单独或同时进行曝气作业。

4.如权利要求3所述的一种模块化污水处理系统,其特征在于:所述第三反应室中设置有第三阻隔结构,通过第三阻隔结构将第三反应室划分为左腔室和右腔室;所述右腔室中设置有第四曝气系统,通过第四曝气系统对右腔室进行曝气。

5.如权利要求3所述的一种模块化污水处理系统,其特征在于:所述第一反应室内腔体上、第二反应室的左腔室和/或右腔室上均设置有进水口。

6.一种如权利要求1~5所述的模块化污水处理系统的处理工艺,其特征在于:本方法采用TS-A3O3工艺对污水进行处理;其中第一反应室的内腔体为A1池、外腔体为O1池、第二反应室的左腔室为A2池和第二反应室的右腔室为O2池、第三反应室的左腔室为A3池、第三反应室的右腔室为O3池;

污水通过水泵进水管提升分别进入A1池,A2池、A3池,进水比例可以通过阀门来进行调节,大部分污水通过A1池进入设备,在A1池中,厌氧细菌分解污水中的有机物质,使有机物发生水解酸化、氨化作用,提高污水的可生化性,并为释磷菌充分放磷提供环境;污水接着自流进入进O1池,O1池中曝气系统将空气融入污水中,在好氧微生物的降解作用下,去除水中大部分的有机物,同时对水中的氨氮进行硝化,转为硝态氮和亚硝态氮;接着污水进入A2池,污水中的硝态氮和亚硝态氮利用污水中剩余的有机物及A2池中的进水有机物,进行反硝化作用,生成N2、CO2和水;接着污水进入O2池,进一步硝化污水中的氨氮,分解剩余有机物,再进入A3池进行加强的反硝化;最后通过03池加强有机物的去除,聚磷菌对的总磷进行充分吸收,在03末端投加化学除磷药剂,去除微生物未去除的剩余总磷;混合液经沉淀室中心筒进入沉淀室进行沉淀。

7.一种如权利要求1~5所述的模块化污水处理系统的处理工艺,其特征在于:本方法采用TS-A2O2工艺对污水进行处理;其中第一反应室的内腔体为A1池、外腔体为O1池,第二反应室的左腔室为O1池,第二反应室的右腔室为O1池、第三反应室的左腔室为A2池、第三反应室的左腔室为O2池;

污水通过水泵进水管提升分别进入A1池,A2池、进水比例可以通过阀门来进行调节,大部分污水通过A1池进入设备,在A1池中,厌氧细菌分解污水中的有机物质;污水接着自流进入进第一反应室的O1池和第二反应室的O1池中,O1池中曝气系统将空气融入污水中,在好氧微生物的降解作用下,去除水中大部分的有机物,同时对水中的氨氮进行硝化,转为硝态氮和亚硝态氮;

接着污水进入第三反应室的A2池中,污水中的硝态氮和亚硝态氮利用污水中剩余的有机物及第三反应室的A2池中的进水有机物,进行反硝化作用;接着污水进入第三反应室O2池,进一步硝化污水中的氨氮,分解剩余有机物,聚磷菌对的总磷进行充分吸收,在02末端投加化学除磷药剂,去除微生物未去除的剩余总磷,然后混合泥水经沉淀室中心筒进入沉淀室。

8.一种如权利要求1~5所述的模块化污水处理系统的处理工艺,其特征在于:本方法采用本方法采用TS-A2O2工艺对污水进行处理;其中第一反应室的内腔体为A1池、外腔体为O1池、第二反应室的左腔室为O1池,第二反应室的右腔室为A2池、第三反应室的左腔室为A2池、第三反应室的右腔室为O2池;

污水通过水泵进水管提升分别进入A1池,A2池、进水比例可以通过阀门来进行调节,大部分污水通过A1池进入设备,在A1池中,厌氧细菌分解污水中的有机物质;污水接着自流进入进第一反应室的O1池和第二反应室的O1池中,O1池中曝气系统将空气融入污水中,在好氧微生物的降解作用下,去除水中大部分的有机物,同时对水中的氨氮进行硝化,转为硝态氮和亚硝态氮;

接着污水进入第二反应室的A2池中,污水中的硝态氮和亚硝态氮利用污水中剩余的有机物及A2池中的进水有机物,进行反硝化作用,生成N2、CO2和水;在第三反应室的A2池中相同的步骤后;

污水进入第三反应室的O2池,进一步硝化污水中的氨氮,分解剩余有机物,聚磷菌对的总磷进行充分吸收,在02末端投加化学除磷药剂,去除微生物未去除的剩余总磷,然后混合泥水经沉淀室中心筒进入沉淀室。

9.一种如权利要求1~5所述的模块化污水处理系统的处理工艺,其特征在于:本方法采用TS-A2O2工艺对污水进行处理;其中第一反应室的内腔体为A1池、外腔体为O1池,第二反应室的左腔室为A2池,第二反应室的右腔室为A2池、第三反应室的左腔室为A2池、第三反应室的右腔室为O2池;

污水通过水泵进水管提升分别进入A1池,A2池、进水比例可以通过阀门来进行调节,大部分污水通过A1池进入设备,在A1池中,厌氧细菌分解污水中的有机物质;污水接着自流进入进O1池,O1池中曝气系统将空气融入污水中,在好氧微生物的降解作用下,去除水中大部分的有机物,同时对水中的氨氮进行硝化,转为硝态氮和亚硝态氮;

接着污水进入第二反应室的A2池中和第三反应室的A2池中,污水中的硝态氮和亚硝态氮利用污水中剩余的有机物及A2池中的进水有机物,进行反硝化作用;

接着污水进入第三反应室的O2池,进一步硝化污水中的氨氮,分解剩余有机物,聚磷菌对的总磷进行充分吸收,在02末端投加化学除磷药剂,去除微生物未去除的剩余总磷,然后混合泥水经沉淀室中心筒进入沉淀室。

说明书

一种模块化污水处理系统及处理工艺

技术领域

本发明涉及污水处理技术领域,尤其是一种模块化污水处理系统及处理工艺。

背景技术

我国目前常用的设备化的污水处理工艺有A20+MBBR、SBR、MBR、A2O及其改良工艺等,这些工艺均基于成熟活性污泥法或活性污泥、生物膜法的混合工艺,但普遍适应性都较差。设计在做方案的前期会对污水水质进行调查、有的甚至缺乏前期水质调查。有水质调查的所采水样也是某个时间段的随机样,代表性较差,而污水水质随节假日、季节、温度、汛期等等因素波动较大,所以设计在做方案时,为了提高水质的达标率,会保守考虑设计取值参数,但是这样会造成很大的浪费。而这些工艺在流程上具有一次性,无法根据各种因素的变化,做出工艺段调整,参数调整,尽可能的符合当前的水质,从而最大的利用有效空间。

但传统污水处理系统及技术存在以下几个问题:

1)、总氮去除率低;

2)、出水水质不稳定;

3)、抗冲击负荷能力有限;

4)、控制逻辑繁琐,操作复杂、可控性差,人员依赖性高;

5)、一次性,设计与实际差距大,可调节性差;

6)、运行费用较高。

发明内容

本发明的目的在于针对上述问题,提供一种模块化污水处理系统及处理工艺,解决了现有技术中污水处理是总氮去除率低、出水水质不稳定、抗冲击负荷能力有限、控制逻辑繁琐,操作复杂、可控性差、人员依赖性高、一次性,设计与实际差距大,可调节性差的问题。

本发明采用的技术方案如下:

一种模块化污水处理系统,包括第一反应室、第二反应室、第三反应室和沉淀罐;所述第一反应室、第二反应室、第三反应室依次通过管路连接,并最终与沉淀罐进行连通;所述第一反应室、第二反应室、第三反应室中均设置有阻隔机构将其进行区域划分。

作为优选的,所述第一反应室中设置有第一阻隔结构,所述第一阻隔结构设置在第一反应室中,第一阻隔结构将第一反应室划分为内腔体和外腔体,所述内部腔体与污水进水口进行连通,所述外部腔体中设置有第一曝气系统。

作为优选的,所述第二反应室中设置有第二阻隔结构,通过第二阻隔结构将第二反应室划分为体积比为相同的左腔室和右腔室,所述左腔室和右腔室中分别独立设置有第二曝气系统和第三曝气系统;通过第二曝气系统和/第三曝气系统对其各自所在的腔室单独或同时进行曝气作业。

作为优选的,所述所述第三反应室中设置有第三阻隔结构,通过第三阻隔结构将第三反应室划分为体积比为相同的左腔室和右腔室;所述右腔室中设置有第四曝气系统,通过第四曝气系统对右腔室进行曝气。

本系统采用TS-A3O3作为主工艺对污水进行处理;其中内腔体为A1池、外腔体为O1池、第二反应室的左腔室为A2池和第二反应室的右腔室为O2池、第三反应室的左腔室为A3池、第三反应室的右腔室为O3池;

污水通过水泵进水管提升分别进入A1池,A2池、A3池,进水比例可以通过阀门来进行调节,大部分污水通过A1池进入设备,在A1池中,厌氧细菌分解污水中的有机物质,使有机物发生水解酸化、氨化作用,提高污水的可生化性,并为释磷菌充分放磷提供环境;污水接着自流进入进O1池,O1池中曝气系统将空气融入污水中,在好氧微生物的降解作用下,去除水中大部分的有机物,同时对水中的氨氮进行硝化,转为硝态氮和亚硝态氮;接着污水进入A2池,污水中的硝态氮和亚硝态氮利用污水中剩余的有机物及A2池中的进水有机物,进行反硝化作用,生成N2、CO2和水;接着污水进入O2池,进一步硝化污水中的氨氮,分解剩余有机物,再进入A3池进行加强的反硝化;最后通过03池加强有机物的去除,聚磷菌对的总磷进行充分吸收,在03末端投加化学除磷药剂,去除微生物未去除的剩余总磷;混合液经沉淀室中心筒进入沉淀室。

本系统采用TS-A2O2作为变形工艺1对污水进行处理;其中内腔体为A1池、外腔体为O1池、第二反应室的左腔室为O1池和第二反应室的右腔室为O1池、第三反应室的左腔室为A2池、第三反应室的左腔室为O2池;

污水通过水泵进水管提升分别进入A1池,A2池、进水比例可以通过阀门来进行调节,大部分污水通过A1池进入设备,在A1池中,厌氧细菌分解污水中的有机物质;污水接着自流进入进第一反应室的O1和第二反应室的O1,O1池中曝气系统将空气融入污水中,在好氧微生物的降解作用下,去除水中大部分的有机物,同时对水中的氨氮进行硝化,转为硝态氮和亚硝态氮;

接着污水进入第三反应室的A2池中,污水中的硝态氮和亚硝态氮利用污水中剩余的有机物及第三反应室的A2池中的进水有机物,进行反硝化作用;接着污水进入第三反应室O2池,进一步硝化污水中的氨氮,分解剩余有机物,聚磷菌对的总磷进行充分吸收,在02末端投加化学除磷药剂,去除微生物未去除的剩余总磷,然后混合泥水经沉淀罐中心筒进入沉淀罐。

本系统采用本方法采用TS-A2O2作为变形工艺2对污水进行处理;其中内腔体为A1池、外腔体为O1池、第二反应室的左腔室为O1池和第二反应室的右腔室为A2池、第三反应室的左腔室为A2池、第三反应室的右腔室为O2池;

污水通过水泵进水管提升分别进入A1池,A2池、进水比例可以通过阀门来进行调节,大部分污水通过A1池进入设备,在A1池中,厌氧细菌分解污水中的有机物质;污水接着自流进入进第一反应室的O1池和第二反应室的O1中,O1池中曝气系统将空气融入污水中,在好氧微生物的降解作用下,去除水中大部分的有机物,同时对水中的氨氮进行硝化,转为硝态氮和亚硝态氮;

接着污水进入第二反应室的A2池中,污水中的硝态氮和亚硝态氮利用污水中剩余的有机物及A2池中的进水有机物,进行反硝化作用,生成N2、CO2和水;在第三反应室的A2池中相同的步骤后;

污水进入第三反应室的O2池,进一步硝化污水中的氨氮,分解剩余有机物,聚磷菌对的总磷进行充分吸收,在02末端投加化学除磷药剂,去除微生物未去除的剩余总磷,然后混合泥水经沉淀罐中心筒进入沉淀罐;

本系统采用TS-A2O2作为变形工艺3对污水进行处理;其中内腔体为A1池、外腔体为O1池、第二反应室的左腔室为A2池和第二反应室的右腔室为A2池、第三反应室的左腔室为A2池、第三反应室的右腔室为O2池;

污水通过水泵进水管提升分别进入A1池,A2池、进水比例可以通过阀门来进行调节,大部分污水通过A1池进入设备,在A1池中,厌氧细菌分解污水中的有机物质;污水接着自流进入进O1池,O1池中曝气系统将空气融入污水中,在好氧微生物的降解作用下,去除水中大部分的有机物,同时对水中的氨氮进行硝化,转为硝态氮和亚硝态氮;

接着污水进入第二反应室的A2池中和第三反应室的A2池中,污水中的硝态氮和亚硝态氮利用污水中剩余的有机物及A2池中的进水有机物,进行反硝化作用;

接着污水进入第三反应室的O2池,进一步硝化污水中的氨氮,分解剩余有机物,聚磷菌对的总磷进行充分吸收,在02末端投加化学除磷药剂,去除微生物未去除的剩余总磷,然后混合泥水经沉淀罐中心筒进入沉淀罐。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

(1)本方案中的工艺段数量可根据实际水质或水质变化调整,调节污水处理工艺A2O2与A3O3可以根据水质进行灵活切换;并且本方案中的进水为多级进水可以进行自由分配,可实现原水中碳源充分利用;本方案中各工艺段参数可以根据进水水质情况及出水需求进行调节。

(2)本方案中的圆形反应区高度4.5m,保证4米以上的有效水深,相较于传统一体化设备提高反应效率30%以上且反应区采用SS304不锈钢冷轧板,使用寿命长。

(发明人:岳全辉;何洪军)