公布日:2022.09.30

申请日:2022.08.09

分类号:C02F3/10(2006.01)I;C02F3/30(2006.01)I;C02F101/16(2006.01)N;C02F101/38(2006.01)N

摘要

本发明公开了一种低碳原位减泥污水处理装置,包括如下部分:生物反应单元、填料架装置、曝气装置、在线监测装置、絮凝沉淀装置。本发明的装置利用生物接触氧化技术容积负荷高、生物膜泥龄长,运行操作简单的优点,结合新颖的设备结构和高效的接触氧化填料以及优选硝化液回流池,在最终实现出水的水质达到设计要求的同时,实现污泥减量的目的。

权利要求书

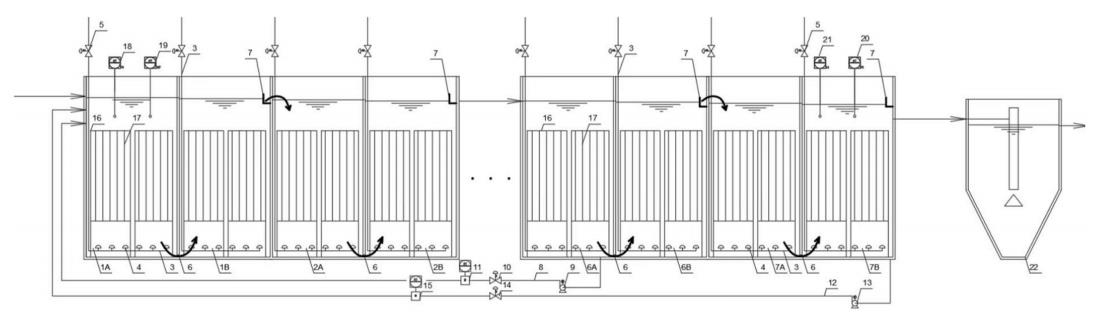

1.一种低碳原位减泥污水处理装置,其特征在于,包括如下部分:生物反应单元、填料架装置、曝气装置、在线监测装置、絮凝沉淀装置;生物反应单元;为3-30个长方体状生物反应池,生物反应池之间互相共壁;其中,奇数的生物反应池(1A、2A、3A、4A……)与偶数的生物反应池(1B、2B、3B、4B……)之间沿共壁的底部1/10-1/5处均匀设置多个布水孔(6);偶数的生物反应池(1B、2B、3B、4B……)与奇数的生物反应池(1A、2A、3A、4A……)的共壁的上端的1/20-1/10处均匀设置多个三角形溢流槽(7);填料架装置,包括填料架(16)和填料架上的填料(17);所述填料架装置均匀布置在每个生物反应池内,所述填料架平面为1×1m、1×2m、2×2、2×3m或3×3m系列化标准化模块;曝气装置,包括曝气器(4)、曝气支管(3)和曝气管阀(5);所述曝气器(4)布置在各生物反应池的底部,曝气器(4)和曝气支管(3)连接,曝气管阀(5)在曝气支管(3)上;在线监测装置:包括ORP在线测定仪、pH值在线测定仪和DO在线测定仪;絮凝沉淀装置:设置在所述生物反应单元的后续端,所述絮凝沉淀装置包括若干絮凝沉淀池(22)。

2.根据权利要求1所述低碳原位减泥污水处理装置,其特征在于,选择其中的若干生物反应池为硝化液回流池;硝化液回流池通过硝化液回流管与最前端的生物反应池(1A)连接;其中一个硝化液回流池为最后端的生物反应池。

3.根据权利要求2所述低碳原位减泥污水处理装置,其特征在于,硝化液回流池为两个,选择生物反应池为硝化液回流池的方式为:生物反应池总数为3-5个时,选择倒数第1个与倒数第2个生物反应池为硝化液回流池;生物反应池总数为6-9个时,选择倒数第1个与倒数第3个生物反应池为硝化液回流池;生物反应池总数为10-15个时,选择倒数第1个与倒数第4个生物反应池为硝化液回流池;生物反应池总数为16-30个时,选择倒数第1个与倒数第5个生物反应池为硝化液回流池。

4.根据权利要求1所述低碳原位减泥污水处理装置,其特征在于,所述生物反应池为14个,其大小和形状相同。

5.根据权利要求1所述低碳原位减泥污水处理装置,其特征在于,所述填料(17)为纤维织成的布匹状,其沿边缘固定在所述填料架(16)上;所述填料(17)的比表面积≥20000m2/kg。

6.根据权利要求4所述低碳原位减泥污水处理装置,其特征在于,所述硝化液回流池为两个,为:第一硝化液回流池(6A)和第二硝化液回流池(7B);其中第一硝化液回流池(6A)通过第一硝化液回流管(8)与最前端的生物反应池(1A);其中第二硝化液回流池(7B)通过第二硝化液回流管(12)与最前端的生物反应池(1A)连接;第一硝化液回流管(8)上设置有第一硝化液回流泵(9)和第一硝化液流量计(11);第二硝化液回流管(12)上设置有第二硝化液回流泵(13)和第二硝化液流量计(15)。

7.根据权利要求4所述低碳原位减泥污水处理装置,其特征在于,在最前端的生物反应池(1A)中设ORP在线测定仪(19)和第一pH值在线测定仪(18);在最末端的的生物反应池(7B)中设DO在线测定仪(21)和第二pH值在线测定仪(20)。

发明内容

本发明公开了一种低碳原位减泥污水处理装置。本发明的装置在最终实现出水水质达到设计要求的同时,实现污泥减量的目的;对有机污泥的减量程度可达到50-95%。

本发明的技术方案如下:

一种低碳原位减泥污水处理装置,其特征在于,包括如下部分:生物反应单元、填料架装置、曝气装置、在线监测装置、絮凝沉淀装置;

生物反应单元;为3-30个长方体状生物反应池,生物反应池之间互相共壁;其中,奇数的生物反应池1A、2A、3A、4A……与偶数的生物反应池1B、2B、3B、4B……之间沿共壁的底部1/10-1/5处均匀设置多个布水孔6;偶数的生物反应池1B、2B、3B、4B……与奇数的生物反应池1A、2A、3A、4A……的共壁的上端的1/20-1/10处均匀设置多个三角形溢流槽7;布水孔6一般为共壁底部的间隙,间隙的高度为共壁高度1/10-1/5;生物反应单元的功能是提供微生物水质净化及污泥减量的空间及一定的反应时间;生物反应单元的水流方式为生物反应池提供最优的进水方式,减少生物反应池的短流现象,生物反应池反应效率更高;

填料架装置,包括填料架16和填料架上的填料17;所述填料架装置均匀布置在每个生物反应池内,所述填料架平面为1×1m、1×2m、2×2、2×3m或3×3m系列化标准化模块;填料架16为碳钢、不锈钢或工程塑料结构;

曝气装置,包括曝气器4、曝气支管3和曝气管阀5;所述曝气器4布置在各生物反应池的底部,曝气器4和曝气支管3连接,曝气管阀5在曝气支管3上;曝气器4可以为盘式微孔曝气器、管式微孔曝气器、或其它类型的曝气器;曝气支管3可以为碳钢管、不锈钢管、或塑料管组成;曝气支管调节阀5可以是气动调节阀、电动调节阀等。可根据工艺需要,在某些生物反应池不设曝气装置;曝气装置功能是为好氧微生物提供必需的氧气;

在线监测装置:包括ORP在线测定仪、pH值在线测定仪和DO在线测定仪;在线监测装置为微生物的生长提供最佳的反应条件;

絮凝沉淀装置:设置在所述生物反应单元的后续端,所述絮凝沉淀装置包括若干絮凝沉淀池22;絮凝沉淀装置的功能是对生物反应池产生的悬浮物(SS)进行去除,同时可通过加药降低水中磷的含量,使出水能达到单元出水或最终出水的要求。

优选地,选择其中的若干生物反应池为硝化液回流池;硝化液回流池通过硝化液回流管与最前端的生物反应池1A连接;其中一个硝化液回流池为最后端的生物反应池;硝化液回流装置的功能是将硝化液回流到最前端,在前端生物反应池中实现总氮的反硝化去除。

优选地,硝化液回流池为两个,选择生物反应池为硝化液回流池的方式为:

生物反应池总数为3-5个时,选择倒数第1个与倒数第2个生物反应池为硝化液回流池;生物反应池总数为6-9个时,选择倒数第1个与倒数第3个生物反应池为硝化液回流池;生物反应池总数为10-15个时,选择倒数第1个与倒数第4个生物反应池为硝化液回流池;生物反应池总数为16-30个时,选择倒数第1个与倒数第5个生物反应池为硝化液回流池。

优选地,所述生物反应池为14个,其大小和形状相同;生物反应池的长宽比≥1,生物反应池的深度在1.5-10m之间。

优选地,所述填料17为纤维织成的布匹状,其沿边缘固定在所述填料架16上;所述填料17的比表面积≥20000m2/kg。填料纤维为新型高分子材料,并经表面亲水性改造。本发明的纤维填料是从行业外的材料中反复筛选,并经反复证明使用效果好,且保证使用寿命在10年以上。纤维填料及填料架的功能是提供微生物附着的载体,为微生物与污染物的充分反应提供必需的接触面积反应条件。

优选地,所述硝化液回流池为两个,为:第一硝化液回流池6A和第二硝化液回流池7B;其中第一硝化液回流池6A通过第一硝化液回流管8与最前端的生物反应池1A;其中第二硝化液回流池7B通过第二硝化液回流管12与最前端的生物反应池1A连接;第一硝化液回流管8上设置有第一硝化液回流泵9和第一硝化液流量计11;第二硝化液回流管12上设置有第二硝化液回流泵13和第二硝化液流量计15。

优选地,在最前端的生物反应池1A中设ORP在线测定仪19和第一pH值在线测定仪18;在最末端的的生物反应池7B中设DO在线测定仪21和第二pH值在线测定仪20。

水的流向如图1所示,最终在絮凝沉淀装置出水得到合格水质的水;在絮凝沉淀池22排出剩余污泥。

本发明的有益效果:

1、污水排放有不同的标准要求,有国家标准、地方标准或行业标准;污水处理厂要根据其所在地或所在行业执行不同的排放标准。国家标准如《GB18918-2002城镇污水处理厂排放标准》,地方标准如北京地方标准《DB11/307—2013水污染物综合排放标准》;标准中强制性水质指标必须全部满足。污泥减量没有国家标准,不同地方污泥最终处置的成本不同,高处置成本催生了污泥减量需求。本发明的装置利用生物接触氧化技术容积负荷高、生物膜泥龄长,运行操作简单的优点,结合新颖的设备结构和高效的接触氧化填料以及优选硝化液回流池,在最终实现出水的水质达到设计要求的同时,实现污泥减量的目的;对有机污泥的减量程度可达到50-95%。

2、由于地域不用,污泥处置的用地、处理的费用差别很多,污泥减量的重要性对不同地区差别很大。但受现有规范、传统设计的影响,同时没有污泥减量的规范要求,实际工程设计更多的考虑污水处理的成本和能耗,而很少考虑到污泥处置方面的越来越迫切的要求。本发明的低碳原位减泥污水处理装置加大了生物反应池的个数,优化了生物反应单元的布水、出水方式,有效地解决了水流短路问题。不同的生物反应池对氧气的需求不同,本发明可做到不同生物反应池可根据需氧量精确控制减少能耗。与传统方法相比,本发明的污水处理装置可减小能耗15-25%。

3、生活污水中含有有机氮及氨氮等,有机氮及氨氮需要在好氧微生物的作用下转化成硝酸盐,硝酸盐在缺氧的作用下反硝化转化成氮气排出,进而降低水中的总氮,达到排水标准的要求。好氧生物反应单元从前端到后端水中有机氮及氨氮逐级降解,因此越到后端水中有机氮及氨氮越低,但水中的溶解氧越来越高。由于反硝化过程需要在低的溶解氧(DO<0.5mg/l)条件下才能高效反应,因此如果控制不当,从最后端生物反应池回流硝化液时,很容易造成反硝化段溶解氧过高,对反硝化的效率造成影响。从中间段生物反应池回流硝化液时,溶解氧低,对反硝化的影响小,反硝化效率高;但中间段有可能会存在有机氮及氨氮降解不彻底,有机氮及氨氮转化成硝酸盐的含量低,造成反硝化的效率不高的问题。本发明设置硝化液的双回流系统,可根据实际工程中硝化反应情况及溶解氧含量,灵活选择生物反应池为硝化液回流池,同时调整不同生物反应阶段的硝化液回流量,达到反硝化效率的最高。一般来说是硝化液回流量是装置进水量的1-5倍的水量,回流硝化液的量主要根据水中硝化液的含量及出水水质的要求而确定。

(发明人:杨超;仲惠川)