公布日:2022.04.29

申请日:2022.03.05

分类号:C02F1/06(2006.01)I;C02F1/04(2006.01)I;C02F1/02(2006.01)I;C02F101/16(2006.01)N;C02F101/34(2006.01)N

摘要

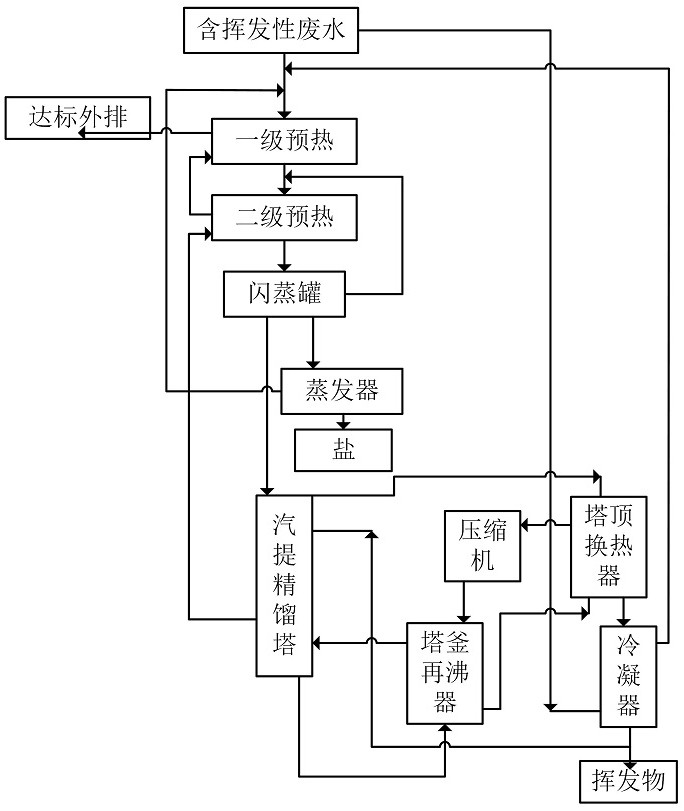

节能资源化处理含挥发性物质废水的工艺,包括以下步骤:(1):废水依次进入第一级预热器、第二级预热器预热后进入闪蒸罐,闪蒸蒸汽进入汽提精馏塔精馏;(2):塔釜有再沸器、塔顶有换热器,再沸器冷凝水进入换热器,含挥发物质蒸汽在换热器中将冷凝水汽化,产生的蒸汽进入压缩机压缩后返回再沸器作为热源;(3):换热器排出的冷凝液及未冷凝气体进入冷凝器二级冷凝,用废水作循环冷却水;冷凝液部分回流至塔顶、部分采出;(4):塔釜出水依次进入第二级预热器、第一级预热器回收热量后达标排放;(5):闪蒸罐中剩余水与原水混合返回第二级预热器,盐达到一定浓度后送往蒸发器,蒸发冷凝水和废水原水混合后进入一级预热器。

权利要求书

1.节能资源化处理含挥发性物质废水的工艺,其特征在于,包括以下步骤:(1):含挥发物质废水进入第一级预热器预热,然后进入第二级预热器预热,再进入闪蒸罐,闪蒸罐得到的含挥发物质蒸汽进入汽提精馏塔精馏;(2):汽提精馏塔塔釜设有再沸器、塔顶设有换热器,再沸器冷凝水进入塔顶换热器,塔顶含挥发物质蒸汽在塔顶换热器中将冷凝水汽化,产生的蒸汽进入压缩机,压缩得到的二次蒸汽返回塔釜再沸器作为热源;(3):塔顶换热器中排出的含挥发物质冷凝液及未冷凝气体进入冷凝器进行二级冷凝,用含挥发物质废水原水作循环冷却水;含挥发物质冷凝液部分回流至汽提精馏塔塔顶,部分采出;(4):汽提精馏塔塔釜出水,先进入第二级预热器回收大部分热量,然后进入第一级预热器回收剩余热量,最后达标排放;(5):闪蒸罐中剩余水与含挥发物质原水混合后返回第二级预热器;待闪蒸罐中剩余水中盐达到一定浓度,将其从闪蒸罐排出送往蒸发器,蒸发冷凝水和含挥发物质原水混合一起进入第一级预热器,然后去后续的精馏系统。

2.节能资源化处理含挥发性物质废水的工艺,其特征在于,包括以下步骤:(1):含挥发物质废水进入第一级预热器预热,然后进入第二级预热器预热,再进入闪蒸罐,闪蒸罐得到的含挥发物质蒸汽进入汽提精馏塔精馏;(2):汽提精馏塔塔釜设有再沸器,塔顶含挥发物质蒸汽进入压缩机,压缩得到的二次蒸汽返回塔釜再沸器作为热源;(3):塔釜再沸器排出的含挥发物质冷凝液及未冷凝气体进入冷凝器进行二级冷凝,用含挥发物质废水原水作循环冷却水;含挥发物质冷凝液部分回流至汽提精馏塔塔顶,部分采出;(4):汽提精馏塔塔釜出水,先进入第二级预热器回收大部分热量,然后进入第一级预热器回收剩余热量,最后达标排放;(5):闪蒸罐中剩余水与含挥发物质原水混合后返回第二级预热器;待闪蒸罐中剩余水中盐达到一定浓度,将其从闪蒸罐排出送往蒸发器,蒸发冷凝水和含挥发物质原水混合一起进入第一级预热器,然后去后续的精馏系统。

3.根据权利要求1或2所述的工艺,其特征在于,所述挥发性物质是指沸点小于水、具有挥发性且气相状态下可被压缩的物质。

4.根据权利要求3所述的工艺,其特征在于,所述含挥发性物质废水为氨氮废水,氨氮含量为10mg/L~100g/L。

5.根据权利要求3所述的工艺,其特征在于,所述含挥发性物质废水为含醇或酮类废水,醇或酮类质量分数>1%。

发明内容

鉴于现有技术处理含挥发性物质废水的不足,本发明的目的是提供节能资源化处理含挥发性物质废水的工艺,所述挥发性物质是指沸点小于水、具有挥发性且气相状态下可被压缩的物质,如氨等无机物和醇类、酮类等有机物,其中的一个技术方案包括以下步骤:(1):含挥发物质废水进入第一级预热器预热,然后进入第二级预热器预热,再进入闪蒸罐,闪蒸罐得到的含挥发物质蒸汽进入汽提精馏塔精馏;(2):汽提精馏塔塔釜设有再沸器、塔顶设有换热器,再沸器冷凝水进入塔顶换热器,塔顶含挥发物质蒸汽在塔顶换热器中将冷凝水汽化,产生的蒸汽进入压缩机,压缩得到的二次蒸汽返回塔釜再沸器作为热源;(3):塔顶换热器中排出的含挥发物质冷凝液及未冷凝气体进入冷凝器进行二级冷凝,用含挥发物质废水原水作循环冷却水;含挥发物质冷凝液部分回流至汽提精馏塔塔顶,部分采出;(4):汽提精馏塔塔釜出水,先进入第二级预热器回收大部分热量,然后进入第一级预热器回收剩余热量,最后达标排放;(5):闪蒸罐中剩余水与含挥发物质原水混合后返回第二级预热器;待闪蒸罐中剩余水中盐达到一定浓度,将其从闪蒸罐排出送往蒸发器,蒸发冷凝水和含挥发物质原水混合一起进入第一级预热器,然后去后续的精馏系统。

当含挥发性物质废水为氨氮废水(氨氮含量为10mg/L~100g/L)时:废水经一级预热后的出水温度为40~50℃,二级预热后出水温度为90~100℃,之后进入闪蒸罐,闪蒸罐获得温度为90~100℃的含氨蒸汽,进入到汽提精馏塔进行氨水提浓,汽提精馏塔塔釜设有再沸器,其冷凝水温度为100~105℃,进入汽提塔顶换热器,塔顶含氨蒸汽温度为100~110℃,其在塔顶将再沸器的冷凝水汽化,产生的蒸汽温度为100~105℃进入压缩机,经压缩机压缩后获得二次蒸汽,其温度为120~150℃返回塔釜作为换热器热源,冷凝器出水为回收的氨水,其浓度≥10%,汽提精馏塔塔釜出水氨氮<10mg/L,此达标废水(100~110℃)首先进入二级预热,之后再进入一级预热后温度为30~40℃,达标排放。

当含挥发性物质废水为含醇或酮类废水(醇酮类质量分数>1%)时:废水经一级预热后的出水温度为40~50℃,二级预热后出水温度为90~100℃,之后进入闪蒸罐,闪蒸罐获得温度为90~100℃的含醇(酮)类蒸汽,进入到汽提精馏塔进行醇(酮)类的提浓,汽提精馏塔塔釜设有再沸器,其冷凝水温度为100~105℃,进入汽提塔顶换热器,塔顶含醇(酮类)蒸汽温度为100~110℃,其在塔顶将再沸器的冷凝水汽化,产生的蒸汽温度为100~105℃进入压缩机,经压缩机压缩后获得二次蒸汽,其温度为110~130℃返回塔釜作为换热器热源,冷凝器出水为回收的醇(酮)类溶液,其浓度>50%,汽提精馏塔塔釜出水醇(酮)类质量分数<0.0005%,此达标废水(100~110℃)首先进入二级预热,之后再进入一级预热后温度为30~40℃,达标排放。

这一技术方案具有如下技术效果:(1)废水两级预热后闪蒸,含挥发物质蒸汽进入汽提精馏塔,废水中的盐分不直接进入汽提精馏塔,避免了废水中腐蚀性物质对汽提精馏塔的腐蚀,塔材质要求较低,设备投资大大下降。(2)塔顶含挥发物质蒸汽不直接压缩,避免了压缩后的含挥发物质过热蒸汽对压缩机设备和管道的腐蚀,设备投资也大大降低。塔顶含挥发物质蒸汽将再沸器冷凝水汽化,有效回收了热量,并且大大降低了用于含挥发物质蒸汽冷凝的冷量需求。用废水原水对含挥发物质冷凝液冷凝冷却,将热流体携带的热量几乎全部回收,且不需要外界额外的循环冷却水。(3)塔釜出水经两级换热,携带的热量全部被回收,并以不含杂质的纯水形式被回收,可直接回用于工艺。(4)全系统实现废水中挥发物质、水和盐分的同步回收,进入蒸发器的溶液量减少90%,大大降低了蒸发器的投资费用。(5)全系统热量回收率超过95%,大大降低了能耗。

本发明提供的另一个技术方案包括以下步骤:(1):含挥发物质废水进入第一级预热器预热,然后进入第二级预热器预热,再进入闪蒸罐,闪蒸罐得到的含挥发物质蒸汽进入汽提精馏塔精馏;(2):汽提精馏塔塔釜设有再沸器,塔顶含挥发物质蒸汽进入压缩机,压缩得到的二次蒸汽返回塔釜再沸器作为热源;(3):塔釜再沸器排出的含挥发物质冷凝液及未冷凝气体进入冷凝器进行二级冷凝,用含挥发物质废水原水作循环冷却水;含挥发物质冷凝液部分回流至汽提精馏塔塔顶,部分采出;(4):汽提精馏塔塔釜出水,先进入第二级预热器回收大部分热量,然后进入第一级预热器回收剩余热量,最后达标排放。

(5):闪蒸罐中剩余水与含挥发物质原水混合后返回第二级预热器;待闪蒸罐中剩余水中盐达到一定浓度,将其从闪蒸罐排出送往蒸发器,蒸发冷凝水和含挥发物质原水混合一起进入第一级预热器,然后去后续的精馏系统。

这一技术方案具有如下技术效果:(1)废水两级预热后闪蒸,含挥发物质蒸汽进入汽提精馏塔,废水中的盐分不直接进入汽提精馏塔,避免了废水中腐蚀性物质对汽提精馏塔的腐蚀,塔材质要求较低,设备投资大大下降。(2)塔顶含挥发物质蒸汽直接压缩为高压蒸汽,给再沸器供热,有效回收了热量,并且大大降低了用于含挥发物质蒸汽冷凝的冷量需求。用废水原水对含挥发物质冷凝液冷凝冷却,将热流体携带的热量几乎全部回收,且不需要外界额外的循环冷却水。(3)塔釜出水经两级换热,携带的热量全部被回收,并以不含杂质的纯水形式被回收,可直接回用于工艺。(4)全系统实现废水中挥发物质、水和盐分的同步回收,进入蒸发器的溶液量减少90%,大大降低了蒸发器的投资费用。(5)全系统热量回收率超过95%,大大降低了能耗。

当含挥发性物质废水为氨氮废水(氨氮含量为10mg/L~100g/L)时:废水经一级预热后的出水温度为40~50℃,二级预热后出水温度为90~100℃,之后进入闪蒸罐,闪蒸罐获得温度为90~100℃的含氨蒸汽,进入到汽提精馏塔进行氨水提浓,汽提精馏塔塔釜设有再沸器,塔顶含氨蒸汽的温度为100~110℃,此蒸汽经压缩机压缩后获得二次蒸汽,其温度为120~150℃返回塔釜再沸器,作为再沸器热源,经再沸器换热后的冷凝液进入冷凝器再次降温得到回收氨水,其浓度≥10%,汽提精馏塔塔釜出水氨氮<10mg/L,此达标废水(100~110℃)首先进入二级预热,之后再进入一级预热后温度为30~40℃,达标排放。

当含挥发性物质废水为含醇或酮类废水(醇酮类质量分数>1%)时:废水经一级预热后的出水温度为40~50℃,二级预热后出水温度为90~100℃,之后进入闪蒸罐,闪蒸罐获得温度为90~100℃的含醇(酮)蒸汽,进入到汽提精馏塔进行醇(酮)类的提浓,汽提精馏塔塔釜设有再沸器,塔顶含醇(酮)类蒸汽的温度为100~110℃,此蒸汽经压缩机压缩后获得二次蒸汽,其温度为110~130℃返回塔釜再沸器,作为再沸器热源,经再沸器换热后的冷凝液进入冷凝器再次降温得到回收的醇(酮)类溶液,其浓度≥50%,汽提精馏塔塔釜出水醇(酮)类质量分数<0.0005%,此达标废水(100~110℃)首先进入二级预热,之后再进入一级预热后温度为30~40℃,达标排放。

本发明相对于现有技术,具有以下优点:(1)全系统不仅适用于氨氮等碱性溶液,也同时适用于醇(酮)类有机废水中挥发性物质的回收;(2)系统设计进塔两级换热,蒸发器、闪蒸罐、汽提精馏塔均作为上述换热器的热源,不引入额外蒸汽换热,充分利用了塔釜、闪蒸罐、蒸发器的热量,使热量回收效果更高,全系统热量回收率超过95%,真正实现了节能降耗;(3)使用汽提精馏塔顶蒸汽冷凝后压缩升温,作为塔釜换热器的热源,不额外引入热源,蒸汽不与废水接触;(4)用废水原水对含挥发物质冷凝液冷凝冷却,不需要额外的冷却水;(5)整个系统的热量全部自循环,包括初次开车在内,不需要额外引入热蒸汽,冷凝水;(6)全系统实现废水中挥发物质、水和盐分的同步回收和资源化处理;(7)增设闪蒸罐,使废水中仅挥发性成分进入汽提精馏塔,其中的盐分不直接进入汽提精馏塔,避免了废水中腐蚀性物质对汽提精馏塔的腐蚀,塔材质要求较低,降低设备投资;(8)传统方式中无闪蒸罐,则含盐水直接进入汽提精馏塔,后塔釜出水进入蒸发器进行蒸发,而塔釜出水量与进水水量相比无减少,水量较大,甚至若蒸汽耗量大时可能造成塔釜出水膨胀,使蒸发器的投资费用很高,本专利增设闪蒸罐后,挥发性组分进入汽提精馏塔,含盐组分进入蒸发器,使进入蒸发器的溶液量减少90%,大大降低了蒸发器的投资费用。

(发明人:王启伟;刘晨明;李志强;李雅)