公布日:2023.03.14

申请日:2022.06.29

分类号:C02F11/00(2006.01)I

摘要

本发明公开了一种含水黏性污泥物料水平挤出式杂质分离设备,包括结构底架,所述结构底架的上端设置有污泥挤压结构和上料储料结构,通过所述污泥挤压结构的水平移动将所述上料储料结构内的污泥挤出。通过设置污泥挤压结构将上料储料结构内的污泥挤出,对污泥物料和杂质进行挤压分离,采用物理挤压的方式,分离过程中不会破坏杂质,不会造成二次污染,有利于保护环境,杂质分离效果好,分离成本低,工作效率高。

权利要求书

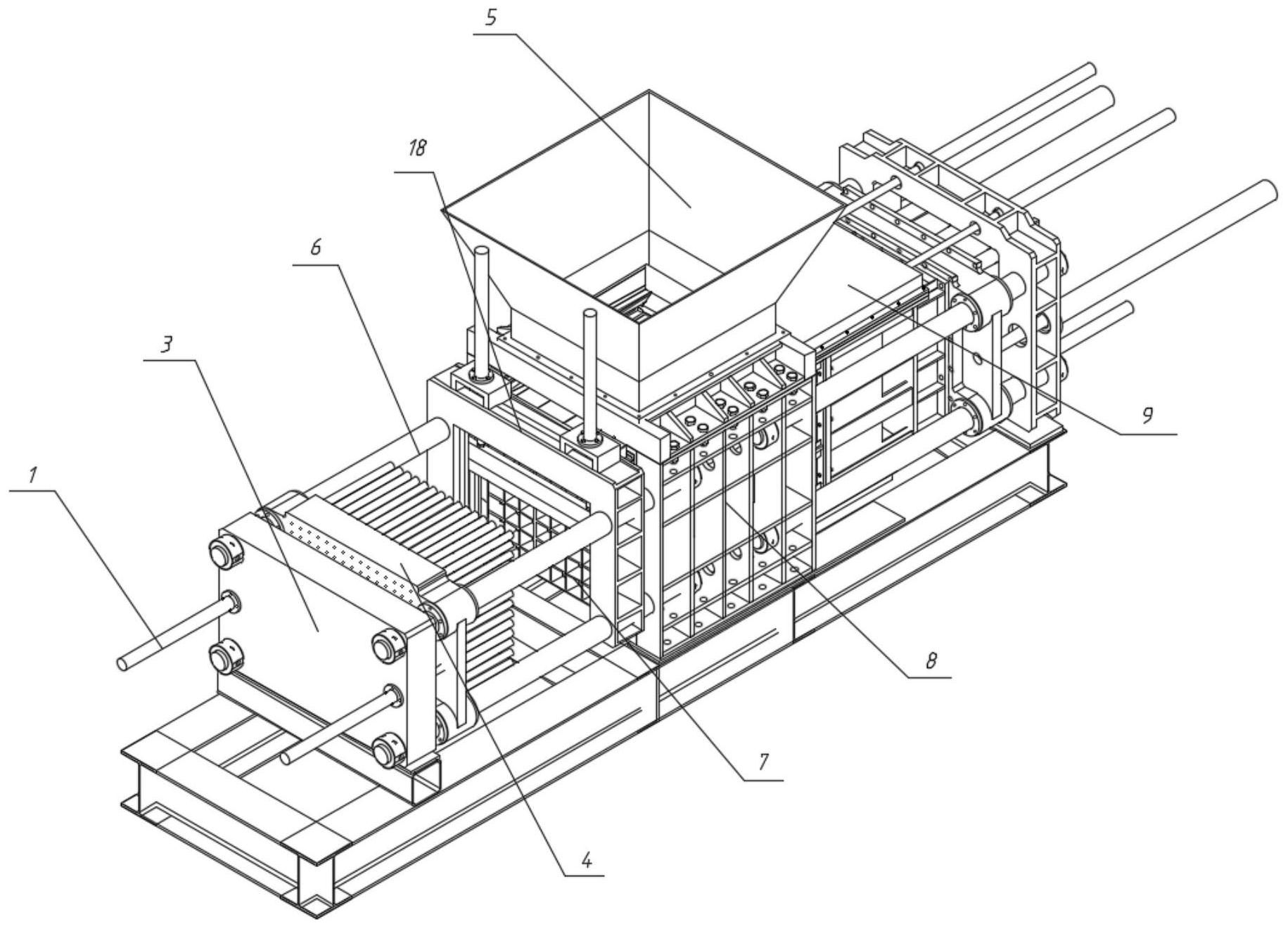

1.一种含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,包括结构底架(2);所述结构底架(2)的上端设置有污泥挤压结构和上料储料结构,通过所述污泥挤压结构的水平移动将所述上料储料结构内的污泥挤出;所述上料储料结构包括污泥料箱(8)、出泥格栅(7)和下密封门(11);所述下密封门(11)可移动地设置于污泥料箱(8)的底部,用于所述污泥料箱(8)底部开口的封闭与打开;所述出泥格栅(7)设置于污泥料箱(8)的一个侧壁上,所述污泥挤压结构设置于所述结构底架(2)上,位于污泥料箱(8)与出泥格栅(7)相对的另一侧,通过所述污泥挤压结构的水平移动将污泥料箱(8)内的污泥经出泥格栅(7)挤出;所述污泥挤压结构包括挤压头机构(10)、挤压活动梁(13)、挤压固定梁(14)和挤压驱动装置(16),所述挤压固定梁(14)设置在所述结构底架(2)的相应位置上,所述挤压活动梁(13)位于所述挤压固定梁(14)和所述污泥料箱(8)之间,所述挤压头机构(10)连接于所述挤压活动梁(13)上,位于所述挤压活动梁(13)与所述污泥料箱(8)之间,所述挤压驱动装置(16)的一端固定在所述挤压固定梁(14)上,另一端与所述挤压活动梁(13)连接,用于驱动所述挤压活动梁(13)带动挤压头机构(10)沿水平方向来回移动;所述挤压头机构(10)包括两组以上的挤压头组件,所述挤压头组件包括分驱动装置(10.1)和挤压头(10.6),所述挤压头(10.6)通过所述分驱动装置(10.1)与所述挤压活动梁(13)连接;所有所述挤压头组件的挤压头(10.6)的前端面可拼合成一个平面。

2.根据权利要求1所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,所述上料储料结构还包括污泥暂存仓(5)和上密封门(9),所述污泥暂存仓(5)设置于污泥料箱(8)的上方,所述上密封门(9)可移动地设置于污泥料箱(8)与污泥暂存仓(5)之间,用于污泥料箱(8)与污泥暂存仓(5)之间的连通与隔断。

3.根据权利要求1所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,所述挤压固定梁(14)上设置有上密封门驱动装置(15)和下密封门驱动装置(17);所述上密封门驱动装置(15)的活塞杆与上密封门(9)连接,用于驱动上密封门(9)前进隔断污泥料箱(8)与污泥暂存仓(5),或后退连通污泥料箱(8)与污泥暂存仓(5);所述下密封门驱动装置(17)的活塞杆与下密封门(11)连接,用于驱动下密封门(11)前进封闭所述污泥料箱(8)的底部开口,或后退打开所述污泥料箱(8)的底部开口。

4.根据权利要求1所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,所述污泥挤压结构还包括挤压导向结构,所述挤压导向结构设置于所述挤压固定梁(14)和所述污泥料箱(8)之间,用于为挤压头机构(10)的水平移动提供导向作用。

5.根据权利要求4所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,所述挤压导向结构为挤压端立柱(12),所述挤压端立柱(12)的一端与所述挤压固定梁(14)连接,另一端贯穿所述挤压活动梁(13)与所述污泥料箱(8)连接,使所述挤压活动梁(13)能够沿所述挤压端立柱(12)的轴向水平移动。

6.根据权利要求5所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,所述挤压端立柱(12)设有四个。

7.根据权利要求1所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,所述挤压驱动装置(16)为挤压液压油缸,所述挤压液压油缸的缸体部分端固定在所述挤压固定梁(14)上相应的挤压驱动装置安装孔(14.1)处,所述挤压液压油缸伸出的活塞杆与所述挤压活动梁(13)连接,用于驱动所述挤压活动梁(13)水平移动。

8.根据权利要求1所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,所有所述挤压头(10.6)的前端面的大小相同或不同、形状相同或不同,所述挤压头(10.6)的前端面形状为方形、圆形或异型。

9.根据权利要求1所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,所述挤压头(10.6)的前端面形状为大小相同的方形。

10.根据权利要求1所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,还包括清杂机构,所述清杂机构设置于所述结构底架(2)上,位于污泥料箱(8)与污泥挤压结构相对的一侧,用于清理出泥格栅(7)内残留的杂质。

11.根据权利要求10所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,所述清杂机构包括清杂驱动装置(1)、清杂固定梁(3)和清杂活动梁(4);所述清杂活动梁(4)在朝向出泥格栅(7)的一面设有若干与出泥格栅(7)的格栅孔一一对应的清杂冲头(4.2);所述清杂固定梁(3)设置在所述结构底架(2)相应位置上,所述清杂活动梁(4)位于所述清杂固定梁(3)和所述污泥料箱(8)之间,所述清杂驱动装置(1)的一端固定在所述清杂固定梁(3)上,另一端与所述清杂活动梁(4)连接,用于驱动所述清杂活动梁(4)带动清杂冲头(4.2)沿水平方向来回移动。

12.根据权利要求11所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,所述清杂机构还包括清杂导向结构,所述清杂导向结构设置于所述清杂固定梁(3)和所述污泥料箱(8)之间,用于为清杂活动梁(4)的水平移动提供导向作用。

13.根据权利要求12所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,所述清杂导向结构为清杂端立柱(6),所述清杂端立柱(6)的一端与所述清杂固定梁(3)连接,另一端贯穿所述清杂活动梁(4)与所述污泥料箱(8)连接,使所述清杂活动梁(4)能够沿所述清杂端立柱(6)的轴向水平移动。

14.根据权利要求13所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,所述清杂端立柱(6)设有四个。

15.根据权利要求10所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,还包括切泥机构(18),所述切泥机构(18)设置于所述清杂机构与所述出泥格栅(7)之间,用于将从出泥格栅(7)挤出的污泥切断。

16.根据权利要求15所述的含水黏性污泥物料水平挤出式杂质分离设备,其特征在于,所述切泥机构(18)包括门字型切削架(18.4)、切削驱动装置(18.1)和用于切断污泥的切刀(18.2);所述切削架(18.4)的内侧设置有导轨(18.3),所述切刀(18.2)的两端与所述导轨(18.3)滑动连接,所述切削驱动装置(18.1)固定设置于切削架(18.4)上,用于驱动所述切刀(18.2)沿所述导轨(18.3)上下移动。

发明内容

针对现有技术不足,本发明的目的在于提供一种含水黏性污泥物料水平挤出式杂质分离设备,解决背景技术中的问题。

本发明提供如下技术方案:

一种含水黏性污泥物料水平挤出式杂质分离设备,包括结构底架,所述结构底架的上端设置有污泥挤压结构和上料储料结构,通过所述污泥挤压结构的水平移动将所述上料储料结构内的污泥挤出。

作为上述技术方案的进一步描述,所述上料储料结构包括污泥料箱、出泥格栅和下密封门;所述下密封门可移动地设置于污泥料箱的底部,用于所述污泥料箱底部开口的封闭与打开;所述出泥格栅设置于污泥料箱的一个侧壁上,所述污泥挤压结构设置于所述结构底架上,位于污泥料箱与出泥格栅相对的另一侧,通过所述污泥挤压结构的水平移动将污泥料箱内的污泥经出泥格栅挤出。

作为上述技术方案的进一步描述,所述上料储料结构还包括污泥暂存仓和上密封门,所述污泥暂存仓设置于污泥料箱的上方,所述上密封门可移动地设置于污泥料箱与污泥暂存仓之间,用于污泥料箱与污泥暂存仓之间的连通与隔断。

作为上述技术方案的进一步描述,所述污泥挤压结构包括挤压头机构、挤压活动梁、挤压固定梁和挤压驱动装置,所述挤压固定梁设置在所述结构底架的相应位置上,所述挤压活动梁位于所述挤压固定梁和所述污泥料箱之间,所述挤压头机构连接于所述挤压活动梁上,位于所述挤压活动梁与所述污泥料箱之间,所述挤压驱动装置的一端固定在所述挤压固定梁上,另一端与所述挤压活动梁连接,用于驱动所述挤压活动梁带动挤压头机构沿水平方向来回移动。

在具体的实施方式中,挤压驱动装置可以为油缸、气缸、电缸等可驱动挤压活动梁带动挤压头机构前进或后退的机械结构,优选的,挤压驱动装置为挤压液压油缸。

作为上述技术方案的进一步描述,所述挤压固定梁上设置有上密封门驱动装置和下密封门驱动装置;所述上密封门驱动装置的活塞杆与上密封门连接,用于驱动上密封门前进隔断污泥料箱与污泥暂存仓,或后退连通污泥料箱与污泥暂存仓;所述下密封门驱动装置的活塞杆与下密封门连接,用于驱动下密封门前进封闭所述污泥料箱的底部开口,或后退打开所述污泥料箱的底部开口。

作为上述技术方案的进一步描述,所述结构底架设置有碎泥出口和出石口,所述碎泥出口位于出泥格栅外侧,污泥经出泥格栅挤出后形成的碎泥直接经碎泥出口落下,可落入碎泥收集装置中,或直接落入碎泥搅拌装置中通过加入药剂搅拌形成其他可用的物料;所述出石口位于污泥料箱的下方(即为污泥料箱的底部开口),该出石口可由下密封门封闭或打开。

在具体的实施方式中,上密封门驱动装置和下密封门驱动装置可以为油缸、气缸、电缸等可驱动上密封门或下密封门前进或后退的机械结构,优选的,上密封门驱动装置和下密封门驱动装置分别为上密封门液压油缸和下密封门液压油缸。

作为上述技术方案的进一步描述,所述污泥挤压结构还包括挤压导向结构,所述挤压导向结构设置于所述挤压固定梁和所述污泥料箱之间,用于为挤压头机构的水平移动提供导向作用。

在具体的实施方案中,挤压导向结构可以为不同的导向方式,比如立柱导向、燕尾槽导向、滑块导向等方式,优选的,挤压导向结构为立柱导向方式,即本申请中采用挤压端立柱配合挤压活动梁上的导向孔的方式进行导向。

作为上述技术方案的进一步描述,所述挤压导向结构为挤压端立柱,所述挤压端立柱的一端与所述挤压固定梁连接,另一端贯穿所述挤压活动梁与所述污泥料箱连接,使所述挤压活动梁能够沿所述挤压端立柱的轴向水平移动。所述挤压端立柱可以设置为两个、四个等。

作为上述技术方案的进一步描述,所述挤压端立柱设有四个,四个所述挤压端立柱均由一端与所述挤压固定梁的四角连接,另一端分别贯穿所述挤压活动梁的四角,并与所述污泥料箱的四角连接,使所述挤压活动梁能够沿所述挤压端立柱的轴向水平移动。

作为上述技术方案的进一步描述,所述挤压驱动装置为挤压液压油缸,所述挤压液压油缸的缸体部分端固定在所述挤压固定梁上相应的挤压驱动装置安装孔处,所述挤压液压油缸伸出的活塞杆与所述挤压活动梁连接,用于驱动所述挤压活动梁水平移动。

作为上述技术方案的进一步描述,所述挤压头机构包括两组以上的挤压头组件,所述挤压头组件包括分驱动装置和挤压头,所述挤压头通过所述分驱动装置与所述挤压活动梁连接。

在具体的实施方式中,所述分驱动装置可以为油缸、气缸、电缸等可驱动挤压头前进或后退的机械结构,优选的,分驱动装置为分油缸,即,分驱动装置可以为一个个的小油缸。

作为上述技术方案的进一步描述,所有所述挤压头组件的挤压头的前端面可拼合成一个平面。

作为上述技术方案的进一步描述,所有所述挤压头的前端面的大小相同或不同、形状相同或不同,所述挤压头的前端面形状为方形、圆形或异型;优选的,所述挤压头的前端面形状为大小相同的方形。

在具体的实施方式中,挤压头组件可呈阵列式均匀设置,具体地,可设置2排2列共4组、3排3列共9组、4排4列共16组、5排5列共25组等,也可根据具体的料仓形状设置为2排3列共6组、3排2列共6组、3排4列共12组、4排3列共12组、3排5列共15组、5排3列共15组等。

作为上述技术方案的进一步描述,所述挤压头机构包括两组以上设置有密封结构的挤压头组件,所述设置有密封结构的挤压头组件包括分驱动装置、油缸杆导向密封组件、导杆导向密封组件、导杆和至少一种具有预定形状的挤压头,每套所述油缸杆导向密封组件均包括密封组件和导向套,每套所述导杆导向密封组件均包括一套密封组件和一个导向套,多组所述挤压头组件和挤压头安装座共同组成一个完整的挤压头机构。

在每组挤压头组件中,一个分油缸(分驱动装置为分油缸的情况)的缸体部分固定在挤压活动梁中的一个相对应的分油缸安装孔处,其活塞杆与一个导杆的一端连接固定,分油缸的活塞杆穿过一套油缸杆导向密封组件;密封组件能够有效清除活塞杆上带的灰尘和污泥等杂物,保障活塞杆的清洁,防止脏东西带回到油缸内;导向套对活塞杆起导向作用,可以减少活塞杆在伸出的过程中由于受偏载力引起的与油缸体缸头部分的磨损,保障活塞杆在使用过程中的安全。每个导杆均穿过一套导杆导向密封组件;密封组件能够有效清除导杆上的灰尘和污泥等杂物,保障其表面的清洁;所述挤压头(优选方形)设置在导杆的另一端,挤压头安装座的一端固定在挤压活动梁的一侧平面上,挤压头组件中的每组的导杆导向密封组件均固定在挤压头安装座的另一端,每个分油缸的活塞杆的运动均可以带动其上安装的一个导杆移动,再带动这个导杆上安装的一个挤压头前后移动对其前方的污泥进行挤压作用。

作为上述技术方案的进一步描述,所述挤压头机构包括两组以上不设置密封结构的挤压头组件,所述不设置密封结构的挤压头组件包括分驱动装置、第一挤压头(优选方形)和铰连接头。

作为上述技术方案的进一步描述,所述第一挤压头包括锥形段、菱形段和方形段。

在同一组挤压头组件中,分油缸(分驱动装置为分油缸的情况)的缸体部分固定在挤压活动梁中的一个相对应的分油缸安装孔处,其活塞杆与一个铰连接头连接,所述铰连接头的另一端与挤压头(优选方形)的锥形段连接,挤压头安装座的一端固定在挤压活动梁的一侧平面上,挤压头组件中的每组的挤压头(优选方形)的锥形段在分油缸的活塞杆未伸出前,均压紧在挤压头安装座另一端的一个相应锥形凹窝内,每个分油缸的活塞杆的运动均能够带动其上安装的一个挤压头移动,再由这个挤压头向前移动对其前方的污泥进行挤压作用。

作为上述技术方案的进一步描述,所述挤压头机构包括两组以上不设置密封结构的挤压头组件,每组所述不设置密封结构的挤压头组件均包括一个分驱动装置、一个第二密封组件、一个第二挤压头,每个所述第二挤压头均包括一个第二压头体和一个与其固定连接在一块的第二铰连接头,多组所述不设置密封结构的挤压头组件叠加在一起,和挤压头安装座、挤压头导向件、弹性刮泥板组件共同组成一个完整的挤压头组件。其中,弹性刮泥板组件10.10由弹性刮泥板一10.7.1、弹性刮泥板二10.7.2和弹性刮泥板三10.7.3拼合制作而成(如图24所示)。

作为上述技术方案的进一步描述,所述的含水黏性污泥物料水平挤出式杂质分离设备,还包括清杂机构,所述清杂机构设置于所述结构底架上,位于污泥料箱与污泥挤压结构相对的一侧,用于清理出泥格栅内残留的杂质。

作为上述技术方案的进一步描述,所述清杂机构包括清杂驱动装置、清杂固定梁和清杂活动梁;所述清杂活动梁在朝向出泥格栅的一面设有若干与出泥格栅的格栅孔一一对应的清杂冲头;所述清杂固定梁设置在所述结构底架相应位置上,所述清杂活动梁位于所述清杂固定梁和所述污泥料箱之间,所述清杂驱动装置的一端固定在所述清杂固定梁上,另一端与所述清杂活动梁连接,用于驱动所述清杂活动梁带动清杂冲头沿水平方向来回移动。

在具体的实施方式中,清杂驱动装置可以为油缸、气缸、电缸等可驱动清杂活动梁带动清杂冲头前进或后退的机械结构,优选的,清杂驱动装置为清杂液压油缸。

作为上述技术方案的进一步描述,所述清杂机构还包括清杂导向结构,所述清杂导向结构设置于所述清杂固定梁和所述污泥料箱之间,用于为清杂活动梁的水平移动提供导向作用。

在具体的实施方案中,清杂导向结构可以为不同的导向方式,比如立柱导向、燕尾槽导向、滑块导向等方式,优选的,清杂导向结构为立柱导向方式,即本申请中采用清杂端立柱配合清杂活动梁上的导向孔的方式进行导向。

作为上述技术方案的进一步描述,所述清杂导向结构为清杂端立柱,所述清杂端立柱的一端与所述清杂固定梁连接,另一端贯穿所述清杂活动梁与所述污泥料箱连接,使所述清杂活动梁能够沿所述清杂端立柱的轴向水平移动。所述清杂端立柱可以设置为两个、四个等。

作为上述技术方案的进一步描述,所述清杂端立柱设有四个,四个所述清杂端立柱均由一端与所述清杂固定梁的四角连接,另一端贯穿所述清杂活动梁的四角与所述污泥料箱的四角连接。

作为上述技术方案的进一步描述,所述的含水黏性污泥物料水平挤出式杂质分离设备,还包括有PLC控制系统,用于监测液压油压力以及控制液压油缸的动作。

作为上述技术方案的进一步描述,所述的含水黏性污泥物料水平挤出式杂质分离设备,还包括切泥机构,所述切泥机构设置于所述清杂机构与所述出泥格栅之间,用于将从出泥格栅挤出的污泥切断。切泥机构的设置可避免污泥粘连在出泥格栅上,防止污泥在出泥格栅外起拱不断裂下落,影响后续的清杂工作。

作为上述技术方案的进一步描述,所述切泥机构包括门字型切削架、切削驱动装置和用于切断污泥的切刀;所述切削架的内侧设置有导轨,所述切刀的两端与所述导轨滑动连接,所述切削驱动装置固定设置于切削架上,用于驱动所述切刀沿所述导轨上下移动。

作为上述技术方案的进一步描述,所述门字型切削架包括横部和垂直于横部的两个竖部,两个所述竖部上均设有切削固定孔,所述清杂端立柱的一端与所述清杂固定梁连接,另一端贯穿所述清杂活动梁和切削固定孔与所述污泥料箱连接。

作为上述技术方案的进一步描述,所述切削驱动装置为切削液压油缸,所述切削液压油缸固定在切削架的横部上,所述切削液压油缸的活塞杆贯穿所述切削架的横部与所述切刀固定连接,用于驱动切刀沿导轨上下移动。

在具体的实施方式中,切削驱动装置可以为油缸、气缸、电缸等可驱动切刀上下移动的机械结构,优选的,切削驱动装置为切削液压油缸。

作为上述技术方案的进一步描述,为了提高本装置的工作效率,改善含水黏性污泥物料杂质分离的工艺效果,本发明了还公开了污泥物料杂质分离方法,其方法如下:

a、物料填充:上密封门驱动装置驱动上密封门移动,打开污泥暂存仓的出料口,污泥暂存仓内的污泥在重力作用下填充至污泥料箱内,然后,上密封门驱动装置驱动上密封门反方向移动,将污泥暂存仓与污泥料箱腔内隔断,此时上密封门、下密封门、出泥格栅、污泥料箱和污泥挤压结构的挤压头机构组成一个空间,污泥存在于该空间内;

b、污泥挤压:挤压液压油缸(挤压驱动装置)的活塞杆伸出,驱动挤压活动梁沿挤压端立柱长度方向向前运动,挤压头机构(所有挤压头组件)沿污泥料箱腔内向前移动,对含杂污泥物料进行压缩,含杂污泥物料从出泥隔栅的孔洞内挤出,在重力作用下,从碎泥出口排出,尺寸大于出泥隔栅上孔洞大小的杂质留在污泥料箱内侧;

c、污泥切割:切削液压油缸(切削驱动装置)的活塞杆伸出,驱动切刀向下移动对黏附在出泥格栅上的污泥进行切割,切削完成后,活塞杆收回,带动与之固定连接的切刀沿导轨向上移动,回到初始位置等待下一次的切削过程;

d、杂质清理:安装在清杂活动梁上的清杂冲头在清杂液压油缸(清杂驱动装置)的活塞杆的带动下向安装在污泥料箱一侧的出泥格栅移动,并插入、穿过出泥格栅上的格栅孔洞,将黏连在出泥格栅内侧(污泥料箱内)的杂质从格栅内捅出来,并通过已打开的下密封门排出到杂质收集装置中;

e、装置复位:污泥挤压结束后,挤压头组件恢复至初始位置(挤压头组件在完成污泥挤压之后即恢复至初始位置),杂质清理结束后,清杂冲头恢复至初始位置,开始下个循环。

在污泥挤压中,污泥中含有的杂质尺寸大于出泥隔栅上开的孔洞大小时,杂质同时接触到到了出泥隔栅内侧和挤压头组件前端面时,两个挤压液压油缸(挤压驱动装置)缸体内的液压油压力升高到设定值时,两个挤压液压油缸停止向前运动,此时向分油缸提供液压油,没有杂质阻挡的挤压头组件在其上的分油缸(分驱动装置)的带动下向前继续前进对污泥进行压缩,直到与出泥隔栅内侧接近位置。

与现有技术相比,本发明具有以下有益效果:

(1)本发明一种含水黏性污泥物料水平挤出式杂质分离设备,黏性污泥物料中的杂质分离工艺简单,生产线设备少,占地面积小,投资少,运行可靠性高。

(2)本发明一种含水黏性污泥物料水平挤出式杂质分离设备,挤压头机构包括两组以上的挤压头组件,当整个挤压头机构受到大块杂质的阻挡而无法继续前进时,不被大块杂质阻挡的挤压头组件会继续前进,继续对污泥进行挤压,使污泥经出泥格栅挤出,从而完成污泥与杂质的分离,本发明的设备在污泥中存在大块杂质时,挤压头组件可以自动实现分区域挤压,从而尽可能多的将污泥挤出,并将无法通过出泥格栅的大块杂质留在污泥料箱内,并通过打开下密封门排出,自动完成污泥与杂质的分离,分离效果好,无需像传统湿法处理一样先加水稀释,处理效率高,处理成本低,避免水资源的浪费,且不会破坏杂质,不会造成二次污染,节约环保。

(3)本发明一种含水黏性污泥物料水平挤出式杂质分离设备,设有清杂结构,可以对出泥格栅进行清理,清理黏附在出泥格栅内的污泥或卡在格栅孔内杂质,为挤泥工作的顺利进行提供保障,有助于提高挤泥效率,提高杂志分离效果。

(4)本发明一种含水黏性污泥物料水平挤出式杂质分离设备,设有切泥机构,对于粘性较大的污泥,经出泥格栅挤出后容易在出泥格栅外起拱不断裂下落,会影响清杂机构的清杂工作,因此设置切泥机构可将出泥格栅外侧起拱不下落的污泥条切开落下,一方面可以使经出泥格栅挤出的所有碎泥条均由碎泥出口落下,落入碎泥收集装置中,或直接落入碎泥搅拌装置中通过加入药剂搅拌形成其他可用的物料;另一方面可避免污泥黏附在出泥格栅外侧,影响后面的清杂工作。

(5)本发明一种含水黏性污泥物料水平挤出式杂质分离设备,应用范围广,其优选利用液压油缸直接驱动进行水平挤出的工作方式,由于挤出压力非常大,不仅适用于具有一定含水量和流动性的黏性泥土物料中的杂质分离,也可以对一些含水量偏少、流动性较差的半干性的黏性泥土物料中的杂质进行分离。

(6)本发明一种含水黏性污泥物料水平挤出式杂质分离设备,整套设备可在PLC控制系统的控制下自动运行,减少了用户手动操作工作量,节约了人工成本和生产成本。

(发明人:汪良强;符海龙;欧阳振奎;成铭钊;李焕;柳利君;郦怡;娄高峰;冯永民;杨振怡)