公布日:2023.04.11

申请日:2022.12.21

分类号:C02F9/00(2023.01)I;C02F1/04(2023.01)N;C02F1/44(2023.01)N;C02F1/20(2023.01)N;C02F101/16(2006.01)N

摘要

本发明涉及一种气隙式膜吸收结晶回收废水氨氮的核心组件及工艺,所述气隙式膜池内开设有进料腔室和吸收腔室,所述进料腔室和吸收腔室之间设置有气隙腔室,所述气隙腔室与进料腔室和吸收腔室之间通过疏水微孔膜分隔,所述气隙式膜池通过吸收腔室内的吸收液吸收进料腔室内废水中的氨氮,得到低氨氮废水和高氨氮吸收液。本发明通过气隙式膜吸收的方式将废水中的氨氮转移至吸收液中,再通过结晶和固液分离得到铵盐结晶,可达到脱出废水中高浓度氨氮的目的。相对于直接接触式膜吸收,气隙式膜吸收在进料腔室和吸收腔室之间设置了一个气隙腔室,在吸收废水氨氮的同时避免了废水、膜和吸收液直接接触,能有效减少液体之间的换热,降低系统能耗。

权利要求书

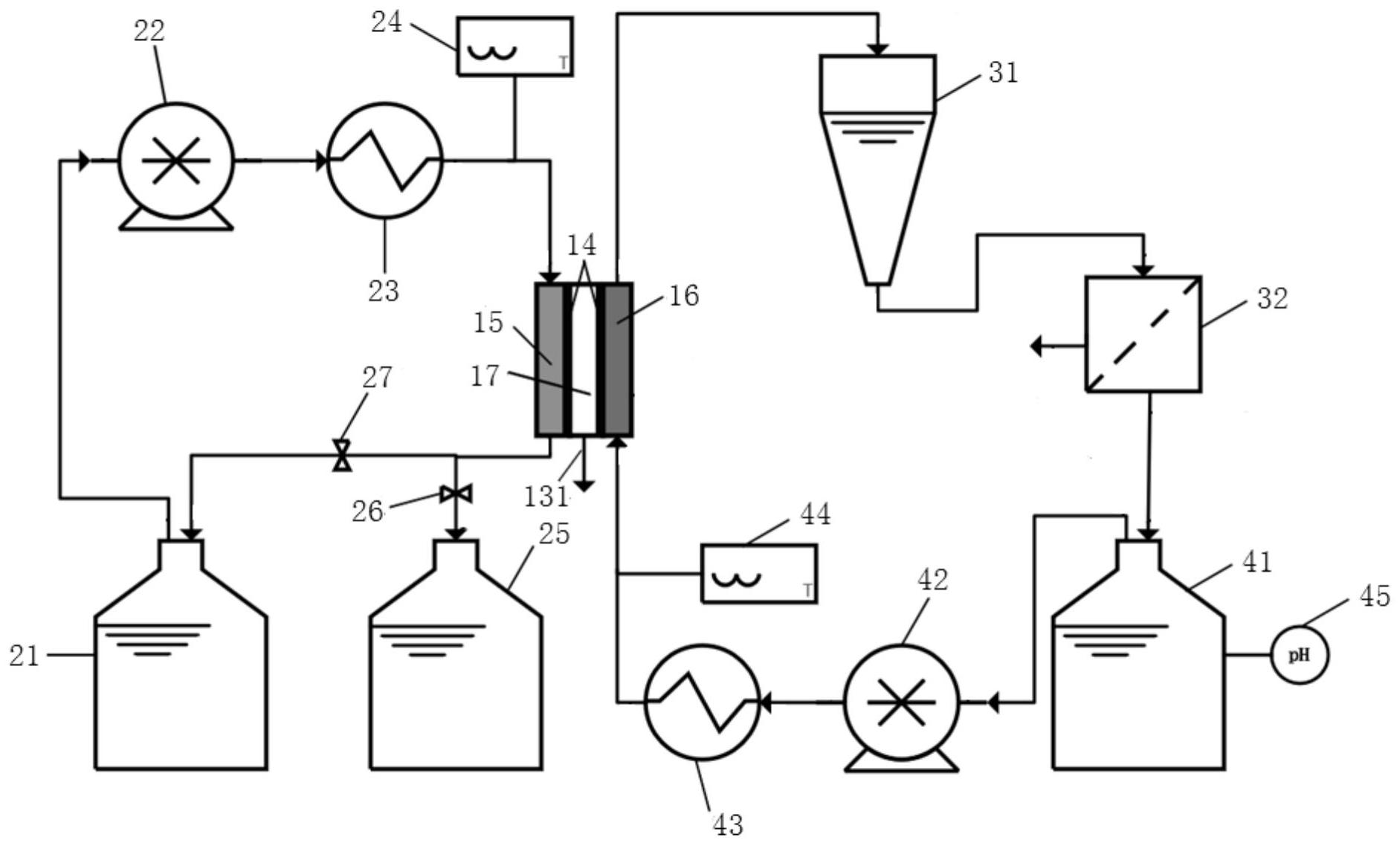

1.气隙式膜吸收结晶回收废水氨氮的核心组件,其特征在于,废水循环组件、气隙式膜池、结晶分离组件、吸收液循环组件;所述气隙式膜池内开设有进料腔室(15)和吸收腔室(16),所述进料腔室(15)和吸收腔室(16)之间设置有气隙腔室(17),所述气隙腔室(17)与进料腔室(15)和吸收腔室(16)之间通过疏水微孔膜(14)分隔,所述气隙式膜池用于通过吸收腔室(16)内的吸收液吸收进料腔室(15)内废水中的氨氮,得到低氨氮废水和高氨氮吸收液;所述废水循环组件的输出端与进料腔室(15)的输入端连接,所述废水循环组件的输入端与进料腔室(15)的输出端连接,所述废水循环组件用于将废水加热至第一预设温度后输入进料腔室(15),还用于接收低氨氮废水;所述结晶分离组件的输入端与吸收腔室(16)的输出端连接,输出端与吸收液循环组件的输入端连接,所述结晶分离组件用于接收高氨氮吸收液,并结晶分离高氨氮吸收液中的铵盐,得到低氨氮吸收液,并将低氨氮吸收液输送至吸收液循环组件内;所述吸收液循环组件的输出端与吸收腔室(16)的输入端连接,所述吸收液循环组件用于保持吸收液的pH值低于预设值,并将pH值低于预设值的吸收液加热至第二预设温度后输入吸收腔室(16),第一预设温度小于第二预设温度。

2.根据权利要求1所述的气隙式膜吸收结晶回收废水氨氮的核心组件,其特征在于,所述进料腔室(15)和吸收腔室(16)的数量至少为一个;若进料腔室(15)的数量大于一个,则进料腔室(15)的数量=吸收腔室(16)+1,且进料腔室(15)和吸收腔室(16)相互交错设置,位于两侧的腔室始终为进料腔室(15),所有进料腔室(16)相互串联,所有吸收腔室(16)相互串联。

3.根据权利要求2所述的气隙式膜吸收结晶回收废水氨氮的核心组件,其特征在于,所述气隙式膜池包括夹板(11)、两个侧板(12)、气隙隔片(13)和疏水微孔膜(14),两个侧板(12)相对的一侧分别开设有进料腔室(15)和吸收腔室(16),两个侧板(12)的外侧均设置有夹板(11),两个侧板(12)之间设置有气隙隔片(13),所述气隙隔片(13)的中部开设有贯穿气隙隔片(13)两侧的气隙腔室(17),两个侧板(12)与气隙隔片(13)的间隙内均设置有疏水微孔膜(14),所述疏水微孔膜(14)用于隔开气隙腔室(17)和进料腔室(15)与吸收腔室(16)。

4.根据权利要求2所述的气隙式膜吸收结晶回收废水氨氮的核心组件,其特征在于,所述气隙式膜池包括夹板(11)、两个侧板(12)、中间板(18)、气隙隔片(13)和疏水微孔膜(14),两个侧板(12)对称设置于中间板(18)的两侧,所述中间板(18)的中部开设有贯穿中间板(18)两侧的吸收腔室(16),两个侧板(12)相对的一侧均开设有进料腔室(15),两个侧板(12)的外侧均设置有夹板(11),所述侧板(12)和中间板(18)之间设置有气隙隔片(13),所述气隙隔片(13)的中部开设有贯穿气隙隔片(13)两侧的气隙腔室(17),侧板(12)和中间板(18)与气隙隔片(13)的间隙内均设置有疏水微孔膜(14),所述疏水微孔膜(14)用于隔开气隙腔室(17)和进料腔室(15)与吸收腔室(16)。

5.根据权利要求3或4所述的气隙式膜吸收结晶回收废水氨氮的核心组件,其特征在于,所述气隙隔片(13)的厚度为1-10mm,气隙隔片(13)的底部设置有与气隙腔室(17)连通的积水排出口(131)。

6.根据权利要求1所述的气隙式膜吸收结晶回收废水氨氮的核心组件,其特征在于,所述疏水微孔膜(14)由聚丙烯、聚四氟乙烯或聚偏二氟乙烯制成,疏水微孔膜(14)的膜孔径为0.05-1um,疏水微孔膜(14)具备耐酸碱特性;所述吸收液为近饱和的铵盐溶液和酸配合制成的pH值小于6的混合液或高浓度酸液。

7.根据权利要求1所述的气隙式膜吸收结晶回收废水氨氮的核心组件,其特征在于,所述废水循环组件包括废水循环罐(21)、废水进料泵(22)、废水加热器(23)、第一温度计(24)和废水储存罐(25),所述废水循环罐(21)的输出端与废水进料泵(22)的输入端连接,所述废水进料泵(22)的输出端与废水加热器(23)的输入端连接,所述废水加热器(23)的输出端与进料腔室(15)的输入端连接,所述第一温度计(24)设置于废水加热器(23)的输出端,所述进料腔室(15)的输出端与废水循环罐(21)连接,所述废水进料泵(22)用于将废水循环罐(21)内的废水顺次泵入废水加热器(23)和进料腔室(15)内,所述废水加热器(23)用于将废水加热至第一预设温度,所述第一温度计(24)用于检测废水加热器(23)输出的废水的温度;所述废水储存管的输入端与进料腔室(15)的输出端连接,所述废水储存罐(25)的输入端设置有第一阀门(26),所述废水循环罐(21)的输入端设置有第二阀门(27),所述第一阀门(26)用于打开或关闭废水储存罐(25)的输入端,所述第二阀门(27)用于打开或关闭废水循环罐(21)的输入端。

8.根据权利要求1所述的气隙式膜吸收结晶回收废水氨氮的核心组件,其特征在于,所述结晶分离组件包括晶体反应器(31)和固液分离器(32),所述晶体反应器(31)的输入端与吸收腔室(16)的输出端连接,所述晶体反应器(31)的输出端与固液分离器(32)的输入端连接,所述固液分离器(32)的液体输出端与吸收液循环组件的输入端连接。

9.根据权利要求1所述的气隙式膜吸收结晶回收废水氨氮的核心组件,其特征在于,所述吸收液循环组件包括吸收液罐(41)、吸收液泵(42)、吸收液加热器(43)、第二温度计(44)和pH传感器(45),所述吸收液罐(41)的输入端与结晶分离组件的输出端连接,所述pH传感器(45)设置于吸收液罐(41)上,所述pH传感器(45)用于检测吸收液罐(41)内的吸收液的pH值,当吸收液罐(41)内的pH值大于6时,向吸收液罐(41)内添加酸液以使吸收液罐(41)内的pH值下降至6以下,所述吸收液罐(41)的输出端与吸收液泵(42)的输入端连接,所述吸收液泵(42)的输出端与吸收液加热器(43)的输入端连接,所述吸收液加热器(43)的输出端与吸收腔室(16)的输入端连接,所述第二温度计(44)设置于吸收液加热器(43)的输出端,所述吸收液加热器(43)用于将吸收液加热至第二预设温度,所述第二温度计(44)用于检测吸收液加热器(43)输出的吸收液的温度。

10.气隙式膜吸收结晶回收废水氨氮的工艺,其特征在于,包括以下步骤:步骤1、检测废水的温度数值,若废水的温度大于等于80℃,则将废水和吸收液输入换热器内进行换热,直至废水和吸收液的温度一致后,将废水和吸收液分别输入废水循环罐(21)和吸收液罐(41);若废水的温度小于80℃,则将废水和吸收液直接分别输入废水循环罐(21)和吸收液罐(41);步骤2、开启废水加热器(23)和吸收液加热器(43),设置废水加热器(23)的温度比吸收液加热器(43)温度低5~15℃;步骤3、废水循环泵将废水循环罐(21)内的废水泵入废水加热器(23)内,废水在废水加热器(23)内加热至第一预设温度后输入进料腔室(15)内;吸收液泵(42)将吸收液罐(41)内的吸收液泵(42)入吸收液加热器(43)内,吸收液在吸收液加热器(43)内加热至第二预设温度后输入吸收腔室(16),且第二预设温度低于第一预设温度;废水中的氨氮以自由氨的形式依次渗透过疏水微孔膜(14)、气隙腔室(17)和疏水微孔膜(14)后进入吸收腔室(16),得到低氨氮废水和高氨氮吸收液;步骤4、若废水进行单循环吸收,则打开第一阀门(26),关闭第二阀门(27),将进料腔室(15)内的低氨氮废水输入废水储存罐(25)内;若废水进行循环吸收,则关闭第一阀门(26),打开第二阀门(27),将进料腔室(15)内的低氨氮废水输入废水循环罐(21)以循环使用;高氨氮吸收液从吸收腔室(16)输入晶体反应器(31),在晶体反应器(31)内进行搅拌结晶,得到铵盐晶体和低氨氮吸收液;步骤5、晶体反应器(31)内铵盐晶体和低氨氮吸收液输入固液分离器(32)内进行固液分离,分离出的铵盐晶体取出并干燥回收,低氨氮吸收液输入吸收液罐(41)内循环使用。

发明内容

本发明要解决的技术问题是针对以上不足,提供一种气隙式膜吸收结晶回收废水氨氮的核心组件及工艺,本发明能够从含氨氮废水中以铵盐结晶的形式来回收废水中的氨氮。

为解决以上技术问题,本发明采用以下技术方案:

气隙式膜吸收结晶回收废水氨氮系统,废水循环组件、气隙式膜池、结晶分离组件、吸收液循环组件;

所述气隙式膜池内开设有进料腔室和吸收腔室,所述进料腔室和吸收腔室之间设置有气隙腔室,所述气隙腔室与进料腔室和吸收腔室之间通过疏水微孔膜分隔,所述气隙式膜池用于通过吸收腔室内的吸收液吸收进料腔室内废水中的铵盐,得到低氨氮废水和高氨氮吸收液;

所述废水循环组件的输出端与进料腔室的输入端连接,废水循环组件的输入端与进料腔室的输出端连接,所述废水循环组件用于将废水加热至第一预设温度后输入进料腔室,还用于接收低氨氮废水;

所述结晶分离组件的输入端与吸收腔室的输出端连接,输出端与吸收液循环组件的输入端连接,所述结晶分离组件用于接收高氨氮吸收液,并结晶分离高氨氮吸收液中的氨氮,得到低氨氮吸收液,并将低氨氮吸收液输送至吸收液循环组件内;

所述吸收液循环组件的输出端与吸收腔室的输入端连接,所述吸收液循环组件用于保持吸收液的pH值低于预设值,并将pH值低于预设值的吸收液加热至第二预设温度后输入吸收腔室,第一预设温度小于第二预设温度。

进一步的,所述进料腔室和吸收腔室的数量至少为一个;

若进料腔室的数量大于一个,则进料腔室的数量=吸收腔室+1,且进料腔室和吸收腔室相互交错设置,位于两侧的腔室始终为进料腔室,所有进料腔室相互串联,所有吸收腔室相互串联。

进一步的,所述气隙式膜池包括夹板、两个侧板、气隙隔片和疏水微孔膜,两个侧板相对的一侧分别开设有进料腔室和吸收腔室,两个侧板的外侧均设置有夹板,两个侧板之间设置有气隙隔片,所述气隙隔片的中部开设有贯穿气隙隔片两侧的气隙腔室,两个侧板与气隙隔片的间隙内均设置有疏水微孔膜,所述疏水微孔膜用于隔开气隙腔室和进料腔室与吸收腔室。

采取上述进一步的有益效果为:单级气隙式膜池结构简单,便于制造,能够满足废水的氨氮回收,气隙式膜吸收相对于直接接触式膜吸收,气隙式膜吸收在进料腔室和吸收腔室之间设置了一个气隙腔室,在吸收废水氨氮的同时避免了废水和吸收液直接接触,可减少液体之间的换热,能有效降低系统能耗。

进一步的,所述气隙式膜池包括夹板、两个侧板、中间板、气隙隔片和疏水微孔膜,两个侧板对称设置于中间板的两侧,所述中间板的中部开设有贯穿中间板两侧的吸收腔室,两个侧板相对的一侧均开设有进料腔室,两个侧板的外侧均设置有夹板,所述侧板和中间板之间设置有气隙隔片,所述气隙隔片的中部开设有贯穿气隙隔片两侧的气隙腔室,侧板和中间板与气隙隔片的间隙内均设置有疏水微孔膜,所述疏水微孔膜用于隔开气隙腔室和进料腔室与吸收腔室。

采取上述进一步的有益效果为:多级气隙式膜池增加了废水在进料腔室的时间,延长了吸收液吸收废水中氨氮的时间,能够增加氨氮回收效率,充分回收废水中的氨氮。

进一步的,所述气隙隔片的厚度为1-10mm,气隙隔片的底部设置有与气隙腔室连通的积水排出口,用于排出气隙腔室的积水来保持气隙的厚度。

进一步的,所述疏水微孔膜由聚丙烯、聚四氟乙烯或聚偏二氟乙烯制成,疏水微孔膜的膜孔径为0.05-1um,疏水微孔膜具备耐酸碱特性。

进一步的,所述废水循环组件包括废水循环罐、废水进料泵、废水加热器和第一温度计,所述废水循环罐的输出端与废水进料泵的输入端连接,所述废水进料泵的输出端与废水加热器的输入端连接,所述废水加热器的输出端与进料腔室的输入端连接,所述第一温度计设置于废水加热器的输出端,所述进料腔室的输出端与废水循环罐连接,所述废水进料泵用于将废水循环罐内的废水顺次泵入废水加热器和进料腔室内,所述废水加热器用于将废水加热至第一预设温度,所述第一温度计用于检测废水加热器输出的废水的温度。

进一步的,所述废水循环组件还包括废水储存罐,所述废水储存管的输入端与进料腔室的输出端连接,所述废水储存罐的输入端设置有第一阀门,所述废水循环罐的输入端设置有第二阀门,所述第一阀门用于打开或关闭废水储存罐的输入端,所述第二阀门用于打开或关闭废水循环罐的输入端。

进一步的,所述结晶分离组件包括晶体反应器和固液分离器,所述晶体反应器的输入端与吸收腔室的输出端连接,所述晶体反应器的输出端与固液分离器的输入端连接,所述固液分离器的液体输出端与吸收液循环组件的输入端连接。

进一步的,所述吸收液循环组件包括吸收液罐、吸收液泵、吸收液加热器、第二温度计和pH传感器,所述吸收液罐的输入端与结晶分离组件的输出端连接,所述pH传感器设置于吸收液罐上,所述pH传感器用于检测吸收液罐内的吸收液的pH值,当吸收液罐内的pH值大于6时,向吸收液罐内添加酸液以使吸收液罐内的pH值下降至6以下,所述吸收液罐的输出端与吸收液泵的输入端连接,所述吸收液泵的输出端与吸收液加热器的输入端连接,所述吸收液加热器的输出端与吸收腔室的输入端连接,所述第二温度计设置于吸收液加热器的输出端,所述吸收液加热器用于将吸收液加热至第二预设温度,所述第二温度计用于检测吸收液加热器输出的吸收液的温度。

气隙式膜吸收结晶回收废水氨氮的工艺,包括以下步骤:

步骤1、检测废水的温度数值,若废水的温度大于等于80℃,则将废水和吸收液输入换热器内进行换热,直至废水和吸收液的温度一致后,将废水和吸收液分别输入废水循环罐和吸收液罐;若废水的温度小于80℃,则将废水和吸收液直接分别输入废水循环罐和吸收液罐;

步骤2、开启废水加热器和吸收液加热器,设置废水加热器的温度比吸收液加热器温度低5~15℃;

步骤3、废水循环泵将废水循环罐内的废水泵入废水加热器内,废水在废水加热器内加热至第一预设温度后输入进料腔室内;吸收液泵将吸收液罐内的吸收液泵入吸收液加热器内,吸收液在吸收液加热器内加热至第二预设温度后输入吸收腔室,且第二预设温度低于第一预设温度;

废水中的氨氮以自由氨的形式依次渗透过疏水微孔膜、气隙腔室和疏水微孔膜后进入吸收腔室,得到低氨氮废水和高氨氮吸收液;

步骤4、若废水进行单循环吸收,则打开第一阀门,关闭第二阀门,将进料腔室内的低氨氮废水输入废水储存罐内;若废水进行循环吸收,则关闭第一阀门,打开第二阀门,将进料腔室内的低氨氮废水输入废水循环罐以循环使用;

高氨氮吸收液从吸收腔室输入晶体反应器,在晶体反应器内进行搅拌结晶,得到铵盐晶体和低氨氮吸收液;

步骤5、晶体反应器内铵盐晶体和低氨氮吸收液输入固液分离器内进行固液分离,分离出的铵盐晶体取出并干燥回收,低氨氮吸收液输入吸收液罐内循环使用。

本发明采用以上技术方案后,与现有技术相比,具有以下优点:

(1)本发明通过气隙式膜吸收的方式将废水中的氨氮转移至吸收液中,再通过结晶和固液分离得到铵盐结晶,可达到脱除废水中高浓度氨氮的目的。气隙式膜吸收相对于直接接触式膜吸收,气隙式膜吸收在进料腔室和吸收腔室之间设置了一个气隙腔室,在吸收废水氨氮的同时避免了废水和吸收液直接接触,能有效降低系统热能耗;

(2)本发明利用疏水膜分离特性,将废水中的氨氮以气态分离吸收进而结晶,相比于传统蒸发结晶,膜吸收结晶系统具备体积更小、能耗更低等优点,同时膜结晶能通过改变操作参数,获得粒径分布更均匀、变异系数更小、纯度更高、具有更高经济价值的晶体;

(3)本发明的吸收液选用近饱和的铵盐溶液和酸配合制成的混合液或高浓度酸液,相对于废水具有一定的吸水性,本发明创新性的提出加热吸收液使其温度比废水的温度高5~15℃,可大幅减少废水和吸收液之间的水分传输,让吸收液在吸收氨氮后达到过饱和状态,减少进一步铵盐浓缩的能耗并提高结晶效率;

(4)本发明的气隙式膜池可根据处理废水的规模来进行模块化定制,可组装成多级吸收或多效吸收系统,结构紧凑,可以适应不同的工作环境和废水类型;

(5)本发明所涉及气隙隔片底部开设有排水孔,能有效将运行过程中在气隙隔片内冷凝的水排出,保证气隙的完整性,有利于系统的稳定运行。

(发明人:贺清尧;张鸿宇;石明菲;纪龙;晏水平;邵禹森)