在白钨矿浮选的过程中,常加入水玻璃等脉石矿物抑制剂,但这些药剂在生产过程中会进入到选矿废水中。若该废水直接外排,则会严重污染矿区周边生态环境;若直接回用,会对选矿指标产生不利影响。因此,从珍惜水资源和保护环境的角度出发,实现选矿废水无害化和资源化处理,将产生良好的社会效益和经济效益。

甘肃某白钨矿采用优先浮硫再浮选白钨矿的原则流程进行生产,处理量为2000t/d,矿浆浓度约27%,废水主要来源于尾矿浓密溢流、尾矿库回水以及精矿浓密溢流。在白钨浮选作业过程中,添加了硫酸铜、丁铵黑药、碳酸钠、松醇油、水玻璃、GYW等药剂,其中抑制剂水玻璃的用量达15kg/t,使选矿废水含有大量难以沉降的悬浮物,具有胶体相间界面和自由能大的特性,使废水呈胶体悬浊液。当直接回用废水进行生产时,会造成浮选跑槽、难以进行浮选作业等问题。对该类选矿废水进行处理,最有效的方法是,先破坏胶团的稳定性,通过加酸、加碱或加强电解质使废水中的悬浮物从液态中解脱,促使微细颗粒趋向于结合为粗颗粒聚合体,再加入絮凝剂,加速粗颗粒聚合体的形成和沉降。目前国内外处理矿业废水的主要方法有混凝沉降法、吸附法、氧化法、生物法等,而混凝沉降法因流程简单、成本低而得到广泛的应用。以该白钨选矿废水为研究对象,采用混凝沉降法,研究不同种类的助凝剂及絮凝剂对选矿废水的沉降效果,并使用加砂助沉技术,查明对废水的净化效果,同时应用处理后的废水对该白钨矿矿石进行了选矿试验研究。

1、试样及试验方法

1.1 试样

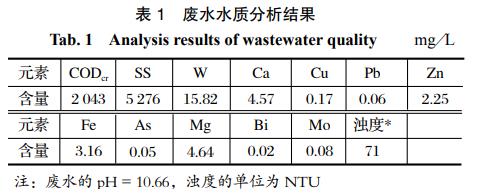

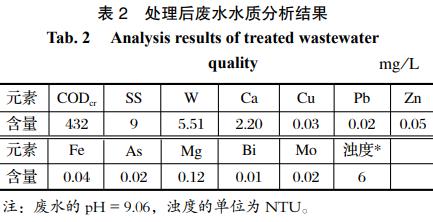

试验研究所用废水取自该白钨选矿厂尾矿浓密机和精矿浓密机溢流混合废水,废水水质分析结果如表1所列。

从表1可知,废水具有碱性强、悬浮物和金属离子含量高的特点,其中pH值、固体悬浮物、CODCr、离子浓度等是影响白钨浮选指标的主要因素。

1.2 试验仪器与试剂

试验主要仪器设备包括pHS-3型pH计、电子分析天平、WGZ-200型光电浊度仪、AAS-5000原子吸收分光光度计、XFD系列挂槽浮选机、XMQφ240×90锥形球磨机、量筒、秒表等。试验试剂有氧化钙(工业级)、阳离子聚丙烯酰胺(PAM,工业级)、聚合硫酸铁(PFS,工业级)、聚合氯化铝(PAC,盐基度:55%~60%;工业级)、三氯化铁(工业级)、砂(来自该白钨矿开采废石,细度为-0.074mm)。

1.3 试验方法

1.3.1 混凝沉降试验

将一定量的废水水样装在500mL的量筒中,先加入一定量助凝剂氧化钙,用玻璃棒搅拌均匀后,再分别加入不同用量的絮凝剂,再次用玻璃棒搅拌均匀,静置于试验台上,用秒表计时,记录沉淀数据,并按照此数据绘制沉降层高度随时间变化的曲线。

1.3.2 加砂助沉试验

选取最佳絮凝剂及其用量条件下处理后的废水,同混凝沉降试验操作步骤相同,加入一定量的废石细砂做助沉剂,用秒表计时,观察沉降效果并记录数据,按此数据绘制沉降层高度随时间变化的曲线。

1.3.3 处理后废水浮选试验

使用加砂助沉法处理后的废水按照现场的工艺流程,对该白钨矿原矿进行浮选试验,并与自来水浮选试验指标作对比。

2、试验结果与讨论

2.1 助凝剂氧化钙用量试验

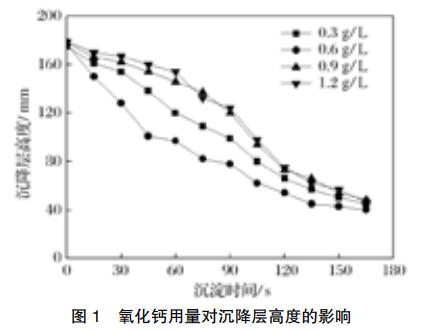

水玻璃是实现白钨矿与方解石、萤石、石英石等脉石矿物分离的有效抑制剂,水玻璃的大量存在是导致白钨矿选矿废水悬浮物大量存在的主要原因。白钨选矿废水大多偏碱性,在此pH值条件下水玻璃主要以Si(OH)3-及硅酸胶粒等成分存在,其吸附在固体悬浮物表面使得颗粒表面带负电,同时形成较厚的水化层,静电斥力及水化层斥力使得固体颗粒呈高度分散状态,导致钨矿废水固体悬浮物难以沉降。氧化钙具有特殊的电解质性质,具有较高的电离性,在水解过程中电解出大量的Ca2+,强烈吸附在废水中固体悬浮物胶体表面,从而形成沉淀,消除悬浮物胶体的高度分散状态。因此,试验以氧化钙为助凝剂,并研究了氧化钙的用量对废水沉降效果的影响,试验结果如图1所示。

由图1可以看出:加入不同量的氧化钙后,沉淀层的高度随着时间的增加而逐渐降低;当氧化钙用量为0.6g/L时,在相同的时间内沉降层高度降低最快。因此,在使用氧化钙作为白钨选矿废水助凝剂时,适宜用量为0.6g/L。

2.2 絮凝剂用量试验

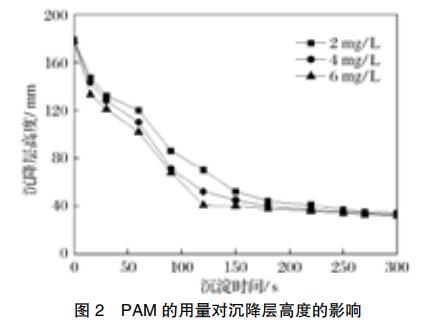

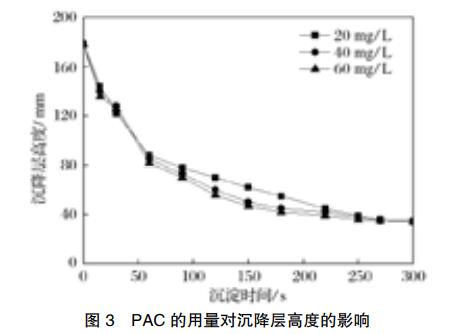

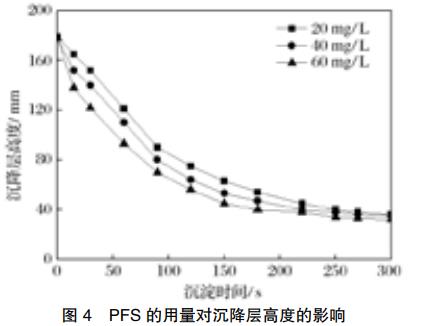

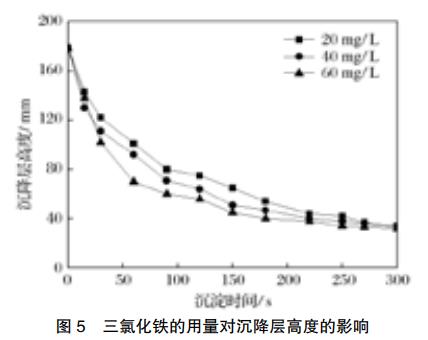

此次试验絮凝剂选用PAM、PAC、PFS和三氯化铁,分别处理白钨矿选矿废水。试验时,先将0.6g/L用量的氧化钙加入废水后,再分别加入不同用量的絮凝剂,搅拌均匀后,静置观察,按照时间记录沉淀层高度。试验结果如图2~5所示。

由图2~5可知,4种絮凝剂对该白钨选矿废水都具有较好的絮凝效果,在一定的时间内对废水中的悬浮物可实现沉淀,有较为明显的沉清层。对比4种絮凝剂的试验结果可知:PAM、PAC、PFS和三氯化铁分别在120、180、180和150s的时间内即可实现废水完全沉淀;对于同一种絮凝剂在不同用量时,沉淀层的高度都随沉降时间的延长而减小,将沉降速度最快的用量确定为最佳用量,对于上述试验条件,4种絮凝剂获得最佳沉淀效果的用量分别为6、60、40和60mg/L。在试验过程中观察发现:PAM上清液稍显浑浊,仍有大量的微细颗粒悬浮在澄清层中;PAC上清液中形成的大量絮体下沉速度较为缓慢,所形成致密的絮体量较少;PFS上清液由于铁离子的存在而呈淡红褐色,且上清液中也存在微细颗粒,略显浑浊;三氯化铁形成的絮团虽较大,但沉淀速度缓慢且沉降层疏松,上清液中仍存在大量的微细颗粒。

2.3 加砂助沉试验

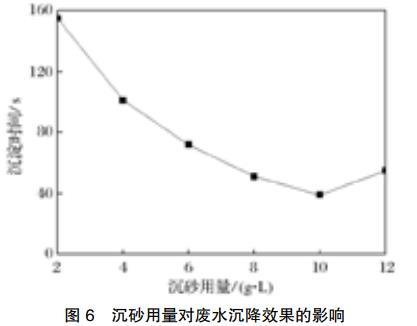

采用常规氧化钙脱稳后絮凝效果不太理想,在使用常规的絮凝剂对废水絮凝沉降时,表现为沉降速度慢,上清液中仍存在大量的微细颗粒,导致处理后的水质较为浑浊,难以返回浮选作业区利用,因此将加砂助沉技术引入白钨选矿废水的处理工艺中。在助凝剂氧化钙用量为0.6g/L的情况下,考察沉砂(-0.074mm粒级矿山废石)用量分别为2、4、6、8、10和12g/L时对沉淀效果的影响,试验结果如图6所示。

从图6可知:加入沉砂后废水沉降的时间明显减少;随着沉砂用量的增加,沉降时间呈现先减少后增加的趋势;当沉砂用量为10g/L时沉降时间最短。因此,该白钨废水采用加砂助沉工艺处理时适宜的沉砂用量为10g/L。

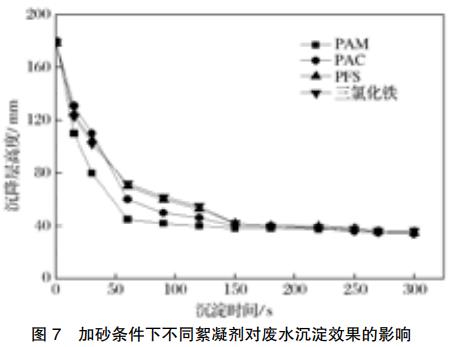

为了考察絮凝剂在加砂情况下对该白钨选矿废水的絮凝沉降效果,又对加砂后的废水进行了4种絮凝剂沉降试验。取一定量的废水置于4个量筒中,先加入0.6g/L的助凝剂氧化钙,搅拌均匀后再分别加入6mg/L的PAM、60mg/L的PAC、40mg/L的PFS和60mg/L的三氯化铁,再次搅拌均匀后,分别加入10g/L的沉砂,搅拌均匀后,放在实验台上静置并用秒表计时,观察混凝效果,记录沉降数据。试验结果如图7所示。

从图7可以看出,在加砂助沉的情况下,在使用PAM作为絮凝剂时,白钨选矿废水在90s的时间内,上清液的高度达到了最大值,沉降速度最快。取废水沉降后上清液水样进行水质检测,检测结果如表2所列。

由表2可知,该白钨矿废水经加砂助沉-絮凝沉降处理后其浊度降到10NUT(接近自来水)以下,且CODcr和重金属离子含量较低。文献中所述加砂助沉-絮凝沉降工艺主要应用的是以白钨矿原矿石为原料的细砂,而笔者研究所选用的则是矿山开采废石为原料的细砂,在沉降效果上差别较小,但以废石为原料的细砂成本较低,可以废物再利用,从工业应用的角度,该研究更具有实际应用意义。

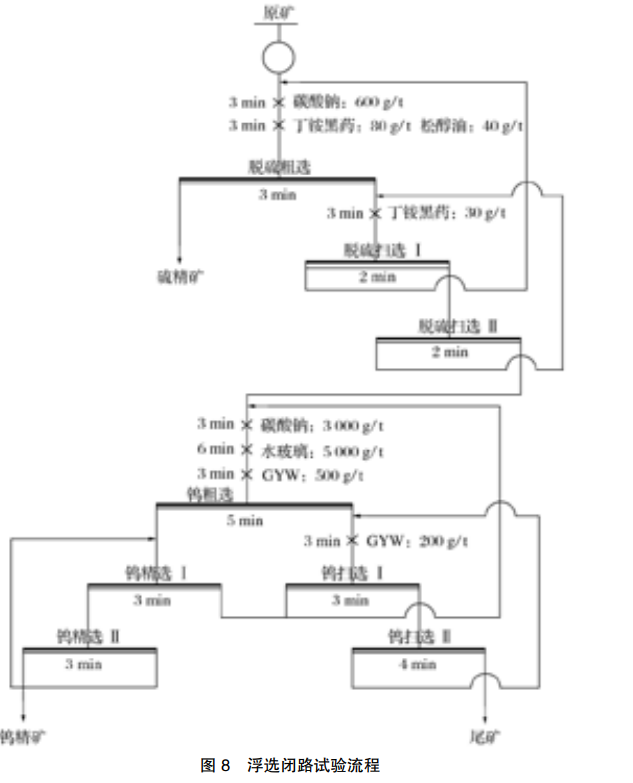

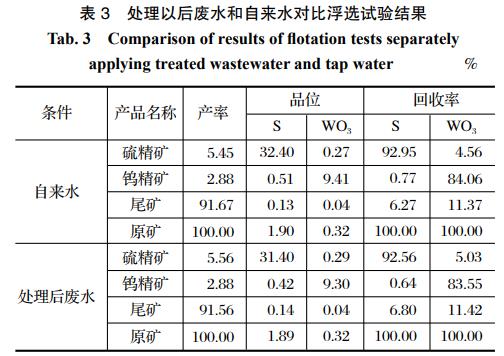

2.4 废水回用试验

白钨选矿废水处理的目的是实现选厂能够利用处理后的废水进行正常的选矿生产,上述试验结果表明:该白钨选矿厂的废水以石灰(氧化钙)作为助凝剂,PAC为絮凝剂,且应用加砂沉淀技术处理后,废水指标最为优异。以该工艺处理后的废水和实验室自来水作对照,按照图8所示的浮选工艺流程进行对比浮选试验研究,试验结果如表3所列。

从表3可知,使用处理后的废水与自来水的浮选指标差异不大,表明采用絮凝-加砂助沉工艺处理后的选矿废水可在白钨浮选作业中回用。

3、结论

(1)甘肃某白钨矿由于在浮选过程中添加了大量的水玻璃,导致选矿废水含有大量难以沉降的悬浮物,分析结果表明,该废水中的CODcr、SS和浊度指标分别为2043、5276mg/L和71NTU,如直接回用则引起浮选指标波动较大,在浮选作业中造成浮选操作困难等问题。

(2)以氧化钙作为助凝剂,添加絮凝剂PAM、PAC、PFS和三氯化铁后处理该白钨选矿废水具有一定的效果,但沉淀效率较低,且上清液中的悬浮微细颗粒仍较多,效果不够理想。

(3)将加砂沉淀技术引入到该白钨选矿废水的絮凝沉淀过程中后,沉淀效率显著提高。试验结果表明,以0.60g/L氧化钙为助凝剂、6mg/LPAM为絮凝剂且加入10g/L的沉砂后,在90s的时间内即可实现完全沉淀,且沉淀后的废水中悬浮颗粒物含量较低。分析结果表明,采用该工艺处理后的废水中的CODcr、SS和浊度指标分别为432、9mg/L和6NTU。

(4)通过对比浮选试验结果可知,使用处理后的废水与自来水的浮选指标差异不大,表明采用絮凝加砂助沉工艺处理后的选矿废水可在白钨浮选作业中回用。(来源:西北矿冶研究院,江西理工大学资源与环境工程学院)