稠油通过热采高压注汽开采方式,需要大量的合格水供给注汽锅炉,以产生注汽所需的蒸汽,将稠油开发过程中产生的污水经处理后回用注汽锅炉,可替代大量的清水资源;同时,可充分利用稠油污水温度高的特点,节能减排,对于降低稠油开采成本具有重要意义。稠油热采污水回用锅炉前需经过强酸树脂软化除硬,树脂再生时将会排放一定量的含盐废水,这部分废水具有高矿化度、高硬度的特点,回注选不到合适的地层,直接排放不能满足环保标准限值要求。

基于以上情况,需将软化器再生排放的含盐废水除硬后回用软化器,但目前国内没有可借鉴的工程实例。为此,开展了高硬度含盐废水循环利用试验研究,含盐废水经除硬后达到再生盐水标准,实现再生盐液循环利用,降低清水资源和工业盐的消耗以及稠油开发成本。

1、现状

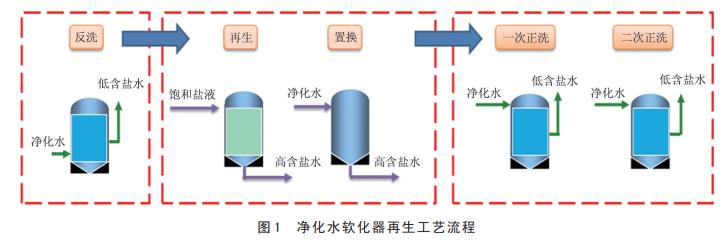

目前油田原油处理过程中脱出的采出水进稠油联合站处理系统,经除油、除悬浮物、软化、除氧处理后,作为热采锅炉的软化水水源。软化装置运行一段时间后需要进行再生处理,再生剂为NaCl溶液,净化水软化装置是用净化水清洗两级钠离子交换器。再生过程分为反洗、再生、置换、正洗(一洗、二洗),反洗、正洗排水称为低含盐废水,再生、置换排水称为高含盐废水,目前高低含盐废水工艺设计无法回用,又无存放点只能外排,外排废水总量约5000m3/d。净化水软化器再生工艺流程见图1。

2、水质

2.1 软化器再生排含盐废水水质分析

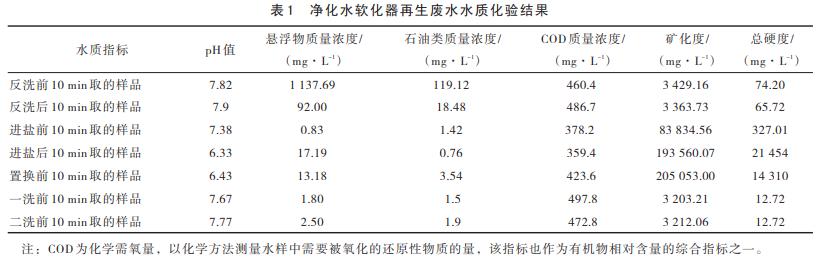

对软化器再生各步排水进行检测,反洗排出污水石油类质量浓度最高达120mg/L,其他阶段排出污水石油类质量浓度在2mg/L左右。再生排含盐废水水质结果见表1。

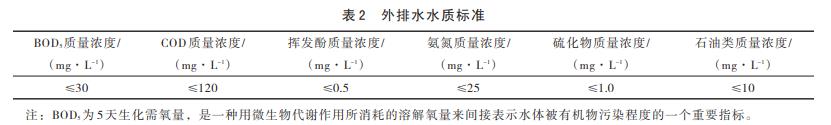

2.2 外排水水质标准

陆上石油天然气开采工业生产设施废水排放需满足国家标准GB8978—1996《污水综合排放标准》中二级标准的要求。外排水质标准中污染物最高允许排放质量浓度如表2所示。

外排含盐废水抽样检测石油类(20mg/L左右)、COD(350~500mg/L)、挥发酚(0.6~4mg/L)等污染物质量浓度均超标,没有达到国家工业废水二类排放标准。污水长期排放将会引起环境污染,破坏原自然生态环境,影响油田开发区块的水体、大气、土壤等。

3、含盐废水循环利用试验

为了验证“软化器再生废水循环利用技术”的可行性,2016年3月,某公司在18号供热站进行小试试验。试验前将10#软化水装置(23m3/h)1组进行改造,软化器经工艺改造后,于3月24日开始试验,4月15日试验结束。期间软化器共再生4次,其中循环回用盐水3次。现场使用设备如下:23m3/h软化水装置1台,配电箱1套,泵4组,化学药剂1组,1m3储罐8个,分离器1台,软管若干(图2)。

3.1 试验过程

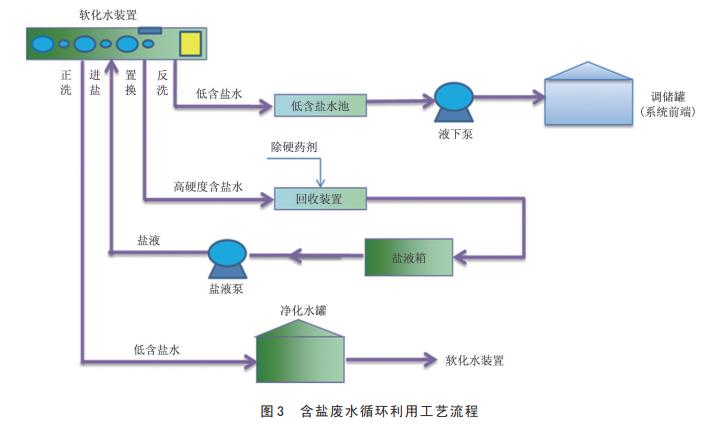

小试中,将软化水装置再生过程缩减为反洗、置换、正洗三个过程。同时,根据再生流程分阶段回收不达标(反洗阶段)的低含盐水以及水质较好(正洗阶段)的低含盐水;将置换排放高硬度含盐废水进行除硬后,高含盐水回收至盐液箱,作为盐液投入到下一次软化器的再生过程,从而实现软化水装置再生零排放,以解决软化水装置外排水带来的环境问题。

1)反洗。

反洗水(净化软化水)由交换床底部进入一级罐,自下而上的进入树脂层。反洗的目的一是松动被压实的床层,二是洗去淤积在床层中的石油类、悬浮杂质和破碎的树脂,还可以排除床层中的空气。排放废水为低含盐水,此部分废水中主要含有石油类、悬浮物、树脂浸出物、挥发酚等污染物,不能达到外排标准的要求。废水外排至低含盐水池,由泵提升至采出水系统前段重新处理。

2)置换。

置换过程代替原装置再生进盐和置换两级过程,使失效的树脂恢复软化能力。置换包括进盐和小洗两个过程。进盐为盐液进入软化水装置对树脂进行还原;小洗为软化水罐内盐液排空后,对软化水罐清洗,以降低正洗水硬度和矿化度。由于树脂中残留的有机物、石油类、挥发酚已经在反洗阶段从系统清除,该阶段主要是将树脂中残留的盐液清洗出来,使软化剂再生,含盐量、硬度大幅度升高,排放废水为高硬度含盐水。

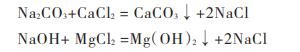

对置换阶段排放出的含盐水进行收集,经过加药反应,加药反应式如下:

将置换排放水中的CaCO3和Mg(OH)2沉淀分离,溶液中仅有NaCl,供软化水装置再生循环使用。

3)正洗。

正洗过程主要为冲洗一、二级软化罐,清除残留的盐液,此部分排水含盐量较低,称为低含盐水,水质良好,直接回收至软化水处理系统前段,处理后回用锅炉(图3)。

4)化验检测。

现场化验室测定:包括软化器反洗排放含盐水水质的悬浮物和含油量,回收装置出口盐液的Na+质量浓度、Cl质量浓度、CO32-质量浓度、碱度、硬度、pH值,正洗排放含盐水水质的硬度、矿化度;实验检测院(外委)检测:包括回用盐水废水、沉淀固体成分。

3.2 试验效果分析

1)反洗废水循环利用。

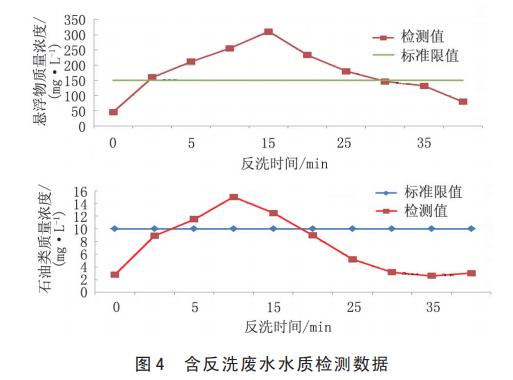

反洗主要是松动一级罐树脂和用净化水冲洗掉附着上层树脂的悬浮物和少量含油,为树脂再生做准备。因反洗废水不含盐,检测指标确定为悬浮物及含油量。含反洗废水水质检测数据见图4。

由图4可知,软化器反洗阶段历时为40min,软化器反洗含盐废水中部分时段悬浮物、石油类含量超过排放标准,不能直接外排;同时,从现场和检测数据可以得出,反洗废水中30min前为大分子有机物,30min后为难脱的小分子有机物。

通过收集反洗废水(悬浮物和含油超标)进入采出水处理系统重新进行处理,通过混凝、沉降及过滤去除超标的组分,实现反洗废水循环利用。

2)置换废水循环利用。

软化器再生废水循环利用技术是将原再生工艺(进盐、置换)两过程进行工艺改造,收集改造后排放出高硬度、高含盐的废水(一般称为再生废盐水),经过加药处理,达到再生盐水标准,投用到下一次软化器的再生过程。

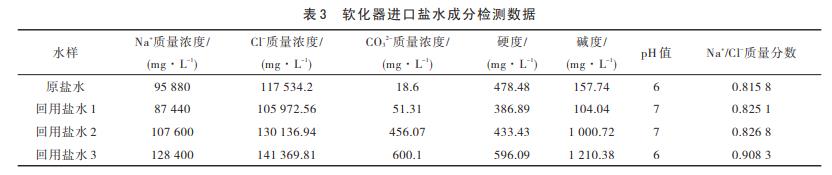

此次试验,软化器共再生4次。使用原盐水1次,使用回用盐水再生3次,软化器出口水质均达到锅炉运行要求,制水量分别为509m3、604m3和499m3,平均537m3(试验前制水量为380~520m3,平均430m3),软化器运行良好。由于回收盐水作为盐液循环使用,盐水成分及含量对于循环使用的盐水非常重要,对其取样并进行成分检测,结果见表3。

Na+/Cl质量分数维持在80%~90%,硬度小于或等于500mg/L,说明加药处理后Na+的质量浓度比例稳定,能保证离子交换树脂正常再生,随着含盐废水的循环利用轮次,Na+/Cl的质量分数呈上升趋势。回用盐水中残留CO32-质量浓度偏高,说明加药量过剩,未能做到精确控制。

采用加药去除硬度的方式,会产生一定量的沉淀物,需要对沉淀物进行组分分析,确定是否属于危险废物,利于沉淀物后期的储存、处置。分析检测固体主要成分是NaCl、CaCO3、Na2CO3,少量有机质0.8%,以上物质均未列入《危险化学品目录》(2015版),是重要的无机化工产品。按照固盐比10%计算,产生沉淀固体产物约3t/d。

3)正洗废水循环利用。

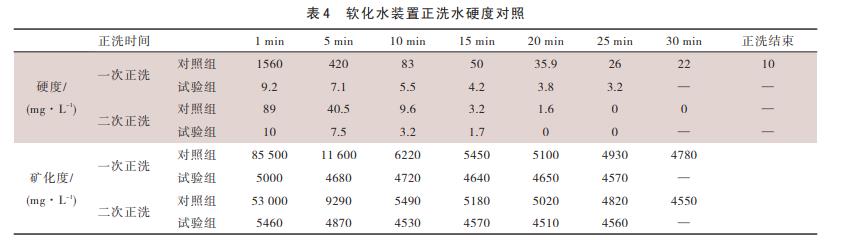

正洗过程与原软化水装置正洗过程相同,冲洗一、二级软化罐,清除残留的盐液。小试中,取改造23m3/h软化器A组作为试验组,B组作为对照组,对软化水装置正洗水中矿化度和硬度进行取样分析,结果见表4。

由表4可知,试验组正洗水初始硬度较低,对照组软化器正洗水初始硬度较高,随着正洗进行,逐渐降低;试验组正洗水初始矿化度小于6000mg/L,对照组软化器正洗水初始矿化度较高,随着正洗进行,逐渐降低。

根据试验数据分析,改造后软化水装置一次正洗、二次正洗水水质硬度小于或等于10mg/L、矿化度小于6000mg/L,水质较好,可直接进入软化器前端再次软化处理,实现了正洗含盐废水循环利用。

4、结论

1)实施软化器再生废水分类分治,实现了再生废水的循环利用,将处理大量废水的问题转为处理少量固体的问题,解决了废水外排带来的环境污染问题。

2)再生循环利用技术将几乎全部的软化器再生含盐废水回收,经过加药沉淀处理后作为再生剂回用,实现再生盐液循环利用。

3)高硬度含盐废水作为盐液回收,可减少软化器再生清水和工业盐的消耗,吨水再生可减少费用0.35元/m3,具有一定的经济效益。(来源:大庆油田工程有限公司)