污泥由水处理过程中多种微生物形成的菌胶团以及其吸附的有机物和无机物组成,是一种生物质资源。如今在碳达峰、碳中和(“双碳”)战略目标的背景下,生物质能被誉为继煤炭、石油、天然气之外的第四大能源。单独焚烧是能够稳定实现污泥减量化、稳定化、无害化、资源化的有效工艺,有助于实现“双碳”战略目标。中原地区某皮草公司内污水厂所产污泥及皮革废料等固体废物原采用填埋模式处置,但日均填埋量大、费用高,并受限于道路运输以及填埋场场地容量等多种因素,致使大量废物无法处置,影响该公司的正常生产运行,故亟需对其所产固体废物进行混合焚烧的可行性研究及后续工程设计等工作。

1、项目背景与混合焚烧路线分析

1.1 项目概况

该皮草公司是全球最大的羊裘皮鞣制企业,建有处理能力为4×104m3/d的污水处理厂,其生产过程中产生的一般固体废物(皮革废料)、污水厂污泥采取填埋方式处置。随着《“十四五”新型城镇化实施方案》提出“推进生活污水治理厂网配套、泥水并重,推广污泥集中焚烧无害化处理,推进污水污泥资源化利用”,以及地方政府用地需求加剧,而属地未建设相应的污泥处理处置设施,拟采用焚烧方式将污泥与皮革废料进行混合焚烧。该公司采用生态鞣制工艺,其污水厂污泥以及皮革废料中的各项重金属含量等参数经多家第三方检测机构检验后,结果均在《城镇污水处理厂污泥处置单独焚烧用泥质》(GB/T24602—2009)的限值以下,经属地环保部门确认后,认定该项目的处理废物属于一般固体废物。

结合远期发展,设计污泥及固废处理总规模为117tDS/d,其中污泥规模为432t/d(含水率为80%),皮革固体废物为68t/d(含水率为55%)。污泥的处理干固量占比达到73.85%,故工程的核心工艺应以污泥处置为主,并结合其余皮革固体废料一并处置。

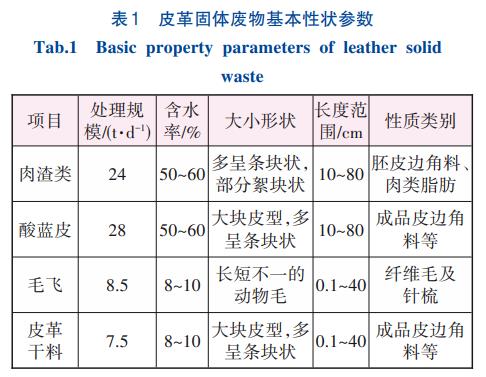

待处置污泥为含水率60%~80%的脱水污泥,皮革固体废物为皮革鞣制过程中各环节所产生的皮革废料,主要分为肉渣类、酸蓝皮、皮革干料及毛飞等,其基本性状参数如表1所示。可知,肉渣类和酸蓝皮的含水率较高,毛飞和皮革干料含水率较低,但这些皮革废料的尺寸大多较长,需要进行破碎才能够满足输送设备的需求,避免长皮革纤维对设备的缠绕。

采用混合焚烧,首先需考虑污泥与固体废物的分布均匀性,其次是不同类别固体废物的输送方式,最后是多种物料混合后焚烧的可行性及经济性。王中慧等采用30MW农林生物质发电机组开展了污泥衍生燃料掺烧试验,强调需要控制污泥的掺烧比例范围及污泥在生物质燃料中的分布均匀性,以保证系统的正常运行。上述要点均是项目设计需重点考虑的因素。

1.2 混合焚烧工程案例分析

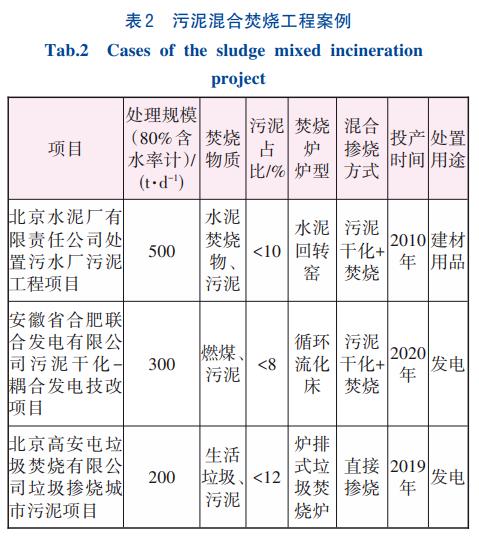

污泥协同处置工艺是环保部门推荐的方式,而污泥掺烧是协同处置的有效方式之一。水泥窑协同处置污泥、热电及垃圾电厂协同处置污泥等多种污泥混合掺烧项目已在我国实施多年,部分工程案例如表2所示。

污泥掺烧是有效的处置工艺,但在我国推广的协同污泥处置工艺当中,污泥占比较小,因此多将污泥掺入热值更高的焚烧产能工艺进行处置,部分工程还需要对污泥进行干化来满足不同炉型的入炉要求,同时也需要考虑污泥焚烧烟气对原烟气净化系统的影响。

随着我国的城镇化发展,近年来,上海、成都、南京等城市新建众多污泥单独焚烧项目,而并未选择污泥协同处置工艺,其主要原因为:①污泥的实际产量远大于规划的污泥产量,协同处置城市污泥的能力严重不足,过剩污泥无法得到妥善处置;②污泥的热值、含水率及其他元素含量等性质不稳定,对掺烧工艺影响较大,某一参数的变化会导致整个掺烧系统无法运行;③污泥与其他物质的混合效果与混合量难以掌握,某一参数不稳定可能引起炉温或工况的波动,导致主工艺线产能下降;④污泥焚烧处置工艺能够使污泥得到最大化减量以及稳定处理,郝晓地等认为污泥焚烧工艺是在污泥全生命周期(LCA)处理/处置方面的最佳工艺,但协同处置时,污泥处置量会受污泥处置产品质量、产电效率等主工艺路线的产能效果影响。

结合以上分析,采用污泥焚烧的处置路线可行,但需要结合污泥与皮革废料混合焚烧进行工艺路线研究,对皮革废料破碎后与污泥的混合时间、物料配比、综合含水率及综合热值等进行分析,从而确定设计条件。

1.3 处理物料性质分析

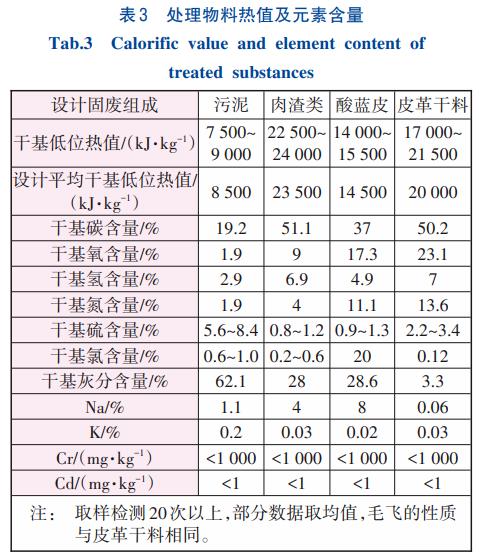

通过分析国内目前相关的污泥协同处置案例以及生物质试验研究,项目采用污泥与皮革废料混合焚烧处置工艺路线的可行性还需要根据处理物料性质进行进一步确定。对污泥泥质以及一般固体废物的性质进行检测,结果如表3所示。可知,污泥的干基低位热值偏低,不能实现自持燃烧。污泥中的硫元素与氯元素含量较高,特别是硫含量远高于一般市政污泥,这会大大增加焚烧后烟气中的SOx浓度;含量较高的氯元素焚烧后会在烟气中形成HCl,腐蚀相关设备;污泥中碱金属盐含量较高,导致熔融现象发生概率的提高。经进一步调查可知,污泥中硫元素与氯元素含量较高的原因是:①在污水处理过程中,投加了大量的硫酸亚铁药剂,致使硫元素最终富集于污泥之中,目前已配合污水处理厂改进污水区的相关工艺,减少硫酸盐药剂使用量;②皮革在运输及生产加工过程中,投加了大量的NaCl及KCl,导致大量氯离子进入污水处理系统,最终富集于污泥之中。

皮革废料的干基低位热值较高,可自持燃烧。皮革的主要有机物为氨基酸,其干基氮元素含量较高,这可能导致混合物焚烧后烟气中NOx的浓度较高。皮革废料干基灰分含量较低,但是由于其鞣制工艺中投加了大量NaCl及KCl,导致整体碱金属含量较高,与污泥相似,均存在发生熔融使床料玻璃化的风险。故设计时应考虑相应对策,如投加石灰石或高岭土等。

2、方案设计

2.1 焚烧工况分析

根据表3中的数据,选取各物料平均值,将各种处理物料混合后的参数作为工程设计指标值。该工程污泥混合物设计参数如下:混合物料含水率(污泥未经干化处理)为73.4%,混合物料含固率为26.6%,可燃质含量为48.6%,灰分含量为51.4%,混合物低位热值为1.07×104kJ/kg,混合物高位热值为1.15×104kJ/kg,C为50.93%,H为7.30%,N为8.08%,O为18.59%,S为10.09%,Cl为5.01%。

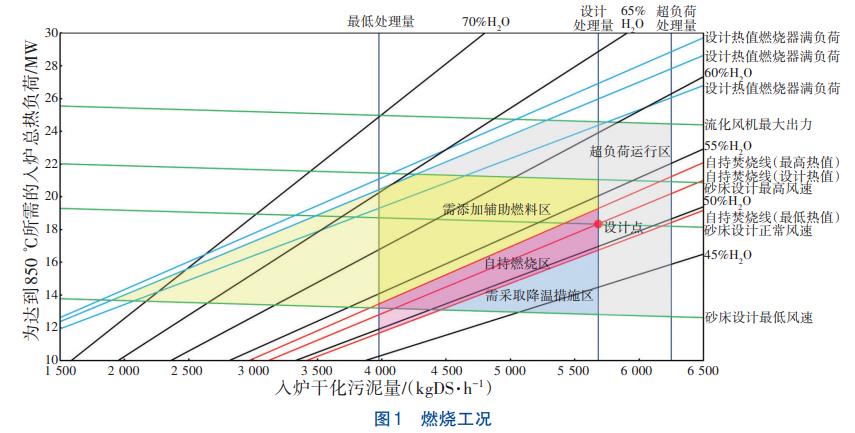

该项目处理的固体废物以污泥为主,污泥与皮革废料混合后与原污泥的状态接近,但混合物的热值更不均匀。为保证焚烧效果,采用适宜热值不均衡且燃尽度高的鼓泡流化床形式的焚烧炉。目前,成都、上海等污泥焚烧项目采用了该炉型,获得了较好的工程实践效果。考虑到炉型特性,设计的流化风温度为140℃、过量空气系数为1.2~1.4,根据污泥及皮革废料的干基低位热值、入炉固废量、入炉固废含水率以及为达到850℃所需的入炉总热负荷的相关参数范围等计算燃烧工况(见图1)。

由图1可知,该工程物料的混合焚烧可以满足燃烧要求。当混合物料在入炉含水率为49.7%~52.4%、干基低位热值为(0.97~1.11)×104kJ/kg、入炉干化污泥量为3977~6250kgDS/h的条件下,可维持850℃的自持燃烧。在自持燃烧区内,当物料热值或含水率波动时,可通过采取相应措施,如添加辅助燃料、调节流化风温度、调节流化风过量系数、调节处理量或焚烧炉内喷水降温等解决。

2.2 设计方案

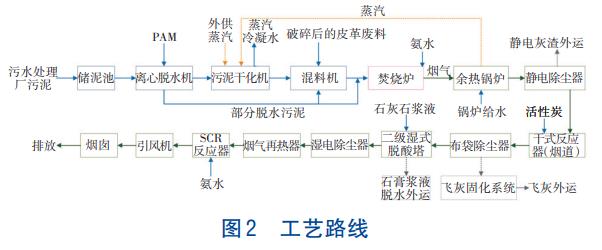

为实现污泥与皮革废料的自持燃烧,设计采用皮革预处理+污泥干化+焚烧+烟气净化工艺处置路线(见图2)。

预处理是根据焚烧及输送系统对污泥及皮革废料的需求进行的综合固废处理,主要包含皮革废料的储存、破碎、输送以及与干化污泥的混合。经混合后的固体废物送入鼓泡流化床焚烧炉焚烧,焚烧后约850℃的烟气进入余热锅炉,产生1.0MPa(表压)、180℃的饱和蒸汽送往汽水系统的蒸汽分配集箱,然后分配到干化车间等全厂用汽设备,经余热锅炉后的230℃烟气进入后续的烟气净化系统处理,达到《生活垃圾焚烧污染控制标准》(GB18485—2014)及属地相关地方标准后排放。烟气处理系统主要包括静电除尘器、干式反应器、布袋除尘器、二级湿式脱酸塔、湿电除尘器、烟气再热器、选择性催化还原法(SCR)反应器、引风机、烟囱、飞灰固化及相应的吸收剂制备和储存系统等。由于混合固废中硫元素含量远高于市政污泥,二级吸收塔采用石灰石/石膏悬浮液双塔双循环工艺,在1#吸收塔内脱除90%以上的SO2,在2#吸收塔内脱除剩余少量SO2。焚烧后,污泥中的灰分几乎全部随烟气进入烟气净化系统,经静电除尘器和布袋除尘器后,烟气达标排放,灰渣与飞灰则落入灰斗,通过气力装置分别输送到渣仓和灰仓储存。渣仓底部设有卸料器和加湿搅拌机,可以将灰渣加湿后外运,飞灰经螯合固化后打包外运。

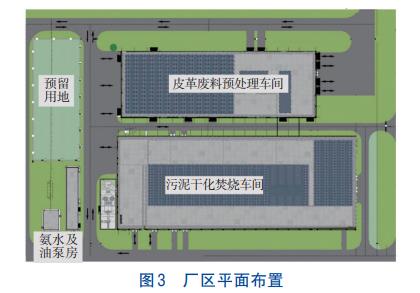

2.3 布置方案

项目设计占地约2hm2,主要构筑物为皮革废料预处理车间与污泥干化焚烧车间。皮革废料预处理车间为丙类厂房,构筑物尺寸为107.7m×36.8m×19m,建筑面积为4363.6m2;污泥干化焚烧车间为丁类厂房,构筑物尺寸为131.6m×51.8m×24m,建筑面积为14075.2m2。厂区平面布置见图3。

皮革废料预处理车间与污泥干化焚烧车间相邻布置,各单体建筑物之间的距离均大于10m,满足防火间距要求,周边物流及消防车道宽度为7.0m,车间内部检修通道宽度为4.0m,厂区内主要的人流与物流通道相互分离。

3、碳减排测算

温室气体的碳排放分为能源碳、生物碳、可替代类碳。污泥干化焚烧主要包括预处理(包含皮革破碎、污泥浓缩脱水及物料混合)、干化、焚烧和尾气净化环节。其中,根据《2006年IPCC国家温室气体清单指南》,污泥焚烧环节产生的CO2、CH4和N2O作为生物碳,不计入碳排放总量。原污泥填埋处置主要包括污泥浓缩调理、板框压滤脱水、外运处理和污泥填埋环节,产生的填埋气体以CH4、CO2为主。

碳足迹与处理厂的规模、实际工艺、设备选型等都直接相关,采用《2006年IPCC国家温室气体清单指南》提供的方法和参数取值对污泥干化焚烧工艺的碳排放进行估算,1t干污泥的CO2总排放量折算1t标煤产生的CO2,以2.6t计。计算采用干化焚烧路线处理1t干污泥的碳排放量,条件如下:①污泥进泥含水率为98%;②脱水污泥含水率为80%;③混合物碳含量比例为50.93%;④焚烧效率为97%;⑤干化污泥含水率为35%;⑥污泥焚烧能量利用效率为70%(假设值)。

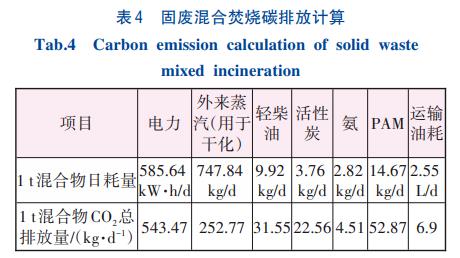

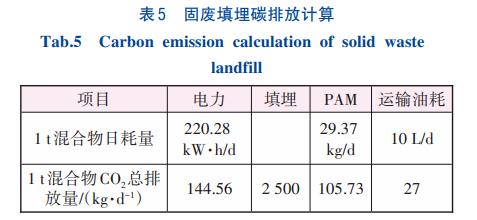

该项目设计混合物料处理规模为117tDS/d,物料的含水率平均值为73.4%,干基低位热值为1.07×104kJ/kg,入炉含水率约为52.4%,PAM用量为2t/d,以此为计算基础。原污泥填埋处置过程中用电量为30000kW·h/d,PAM用量为4t/d,脱水后的污泥(含水率60%)需运输到50km外的填埋场进行处置。

固废混合焚烧、填埋的碳排放计算分别见表4、5。

经计算,采用混合焚烧方式,项目处置1t固废的CO2总排放量为914.63kg/d。而采用填埋方式,处置1t固废的CO2总排放量为2777.29kg/d。综上所述,采用干化焚烧技术路线后,每吨固废可减少CO2排放量为1862.66kg/d。因此,与原填埋处理工艺相比,混合焚烧工艺可以减少CO2排放约7.954×104t/a。

4、运行情况

该项目于2023年10月进入试运行阶段,污泥与皮革废料混合的日均处置量为350t/d,即设计负荷的70%。在试运行期间,干化机出泥含水率为40%,由于皮革废料的热值较高,为避免混合物不均匀焚烧时发生超温情况,试运行期间的炉内自由区温度控制为850℃,炉床区温度为750℃,炉膛压力为-500Pa,排砂温度为20℃,日均排砂量约为20t/d。

试运行期间,污泥处置量为280~320t/d(含水率80%计),皮革废料处置量为10~35t/d(掺烧量受该企业生产情况影响)。试运行前,针对设计情况进行校核,污泥的复测干基低位热值约为7980kJ/kg,较设计值降低约500kJ/kg,皮革废料的热值基本一致,所有处理物料的其他含量元素与设计值基本相符。污泥平均热值的降低会导致图1中自持燃烧的范围缩小,但整体仍可满足混合物的自持燃烧。在混合掺烧运行过程中,当皮革废料的掺烧量高于30t/d时,混合物可完成自持燃烧,无需外补柴油;但当皮革废料掺烧量低于30t/d时,需要外补柴油,补充量为0~200kg/h,待皮革废料生产线稳定后,无需再外补柴油。

5、结论

该项目的实施解决了中原地区某皮草公司固废处理处置的问题,提供了一种污水处理厂污泥掺加皮革废料生物质进行混合焚烧的协同处置方法,同时,在“双碳”要求下,也提供了一种新的碳减排思路。基于分析各种处理物料的性质及焚烧工况,确定混合物的综合热值可以维持自持燃烧的可行性与经济性。通过皮革的破碎、固废混合及焚烧试验,验证并确定了皮革预处理+污泥干化+焚烧+烟气净化的工艺路线,目前已成功实施并进入试运行阶段,项目实施后,在解决该公司固废处置难题的同时,也减少了CO2排放量。

在污泥与其他物料混合掺烧的设计项目中,由于污泥会随企业生产工艺或堆放时间的改变发生泥质变化,故需在不同阶段对污泥以及混合物料的焚烧元素进行多次复测,以保证后续干化以及焚烧工况的稳定性和经济性。(来源:北京市市政工程设计研究总院有限公司)