申请日2016.09.26

公开(公告)日2017.03.08

IPC分类号C02F9/10; C02F103/36; C02F1/02; C02F1/20; C02F1/40; C02F101/16

摘要

本发明属于石油化工污水处理技术领域,具体涉及一种无侧线单塔负压汽提处理石油化工酸性污水的方法及装置,该方法具体步骤为:含硫、氨的酸性污水经脱气、除油后进入汽提塔第一层塔板,从塔顶汽提出的混合气经分凝,所得酸性气与氨的混合气输送至硫磺回收装置,所得酸性液回流至汽提塔,从汽提塔塔底采出的净化水输送至各装置回用。本发明中汽提塔操作压力为0.03‑0.07MPa,塔底温度降低至95℃。相比现有技术而言,整套装置冷、热负荷减小,由于无需考虑氨的回收因而流程大大缩短,减少了设备投资和占地面积以及操作、维修费用。

权利要求书

1.一种无侧线单塔负压汽提处理石油化工酸性污水的方法,其特征在于,按下述步骤进行:

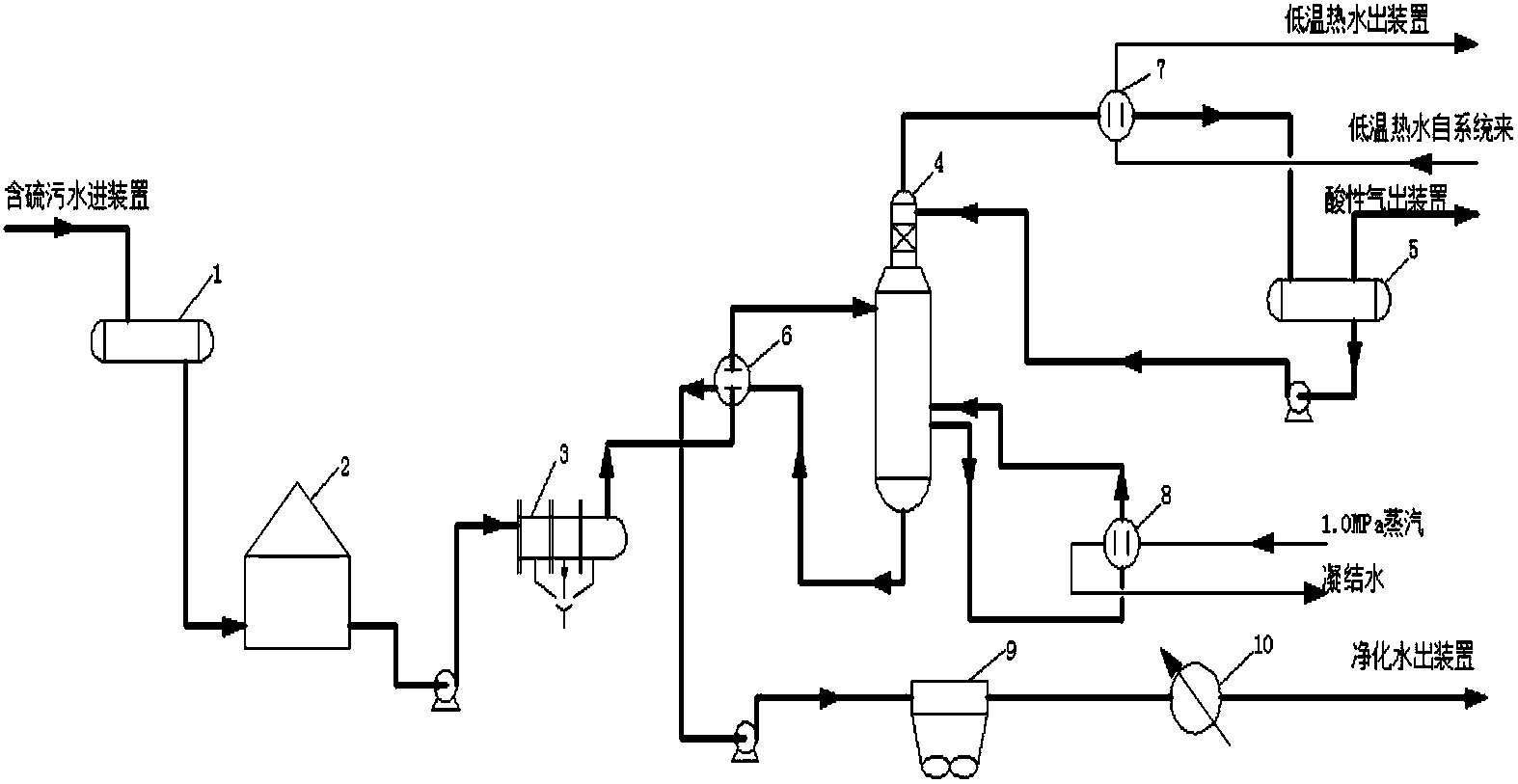

a酸性污水首先进入原料脱气罐(1)脱气脱油,接着进入原料水罐(2)进行沉降脱油,最后泵送至原料水除油器(3)中进一步除油;

b将步骤a所得酸性污水通过原料水-净化水换热器(6)换热至预定温度,然后输入到含硫污水汽提塔(4)的第一层塔板进行汽提,塔顶混合气经换热后进入塔顶回流罐(5)进行气液分离,分离出来的酸性气体输送至硫磺回收装置,分离出来的酸性液再次泵入含硫污水汽提塔(4)顶部进行回流;塔底液体输送至塔底重沸器(8)换热后返回到含硫污水汽提塔(4)中,塔内冷凝的净化水从塔底出口排出,经原料水-净化水换热器(6)换热、升压后送至各装置回用。

2.如权利要求1所述无侧线单塔负压汽提处理石油化工酸性污水的方法,其特征在于:所述含硫污水汽提塔(4)分为上部填料段和下部塔板段,上部填料段填充散堆填料,下部塔板段的理论塔板数为30-40,上部填料段和下部塔板段的塔径之比为0.1-1:1。

3.如权利要求1所述无侧线单塔负压汽提处理石油化工酸性污水的方法,其特征在于:含硫污水汽提塔(4)的操作压力为0.03-0.07MPa,塔顶温度为80℃,塔底温度为95℃。

4.如权利要求1所述无侧线单塔负压汽提处理石油化工酸性污水的方法,其特征在于:脱气脱油处理后的酸性污水经原料水-净化水换热器(6)换热至95-105℃后进入含硫污水汽提塔(4)的第一层塔板。

5.如权利要求1所述无侧线单塔负压汽提处理石油化工酸性污水的方法,其特征在于:从塔顶汽提出的混合气经酸性气-低温热水换热器(7)换热至85-95℃后进入塔顶回流罐(5)。

6.如权利要求1所述无侧线单塔负压汽提处理石油化工酸性污水的方法,其特征在于:塔底液体经塔底重沸器(8)换热至120-135℃后返回到含硫污水汽提塔(4)中,所述塔底重沸器(8)采用1.0MPa汽提蒸汽作为热源。

7.如权利要求1所述无侧线单塔负压汽提处理石油化工酸性污水的方法,其特征在于:塔内冷凝的净化水经原料水-净化水换热器(6)换热至55-65℃后,由泵升压,经净化水空冷器(9)、净化水冷却器(10)冷却至40℃送至各装置回用。

8.如权利要求1所述无侧线单塔负压汽提处理石油化工酸性污水的方法,其特征在于:含硫污水汽提塔(4)的操作压力为0.05MPa,下部塔板段的塔板数为36,脱气脱油处理后的酸性污水经原料水-净化水换热器(6)换热至100℃后进入含硫污水汽提塔(4)的第一层塔板,从塔顶汽提出的混合气经酸性气-低温热水换热器(7)换热至90℃后进入塔顶回流罐(5),塔底液体经塔底重沸器(8)换热至128℃后返回到含硫污水汽提塔(4)中,塔内冷凝的净化水经原料水-净化水换热器(6)换热至60℃后升压冷却回用。

9.一种无侧线单塔负压汽提处理石油化工酸性污水的装置,其特征在于包括原料脱气罐(1)、原料水罐(2)、原料水除油器(3)、含硫污水汽提塔(4)、塔顶回流罐(5)、原料水-净化水换热器(6)、酸性气-低温热水换热器(7)、塔底重沸器(8)、净化水空冷器(9)以及净化水冷却器(10),所述含硫污水汽提塔(4)分为上部填料段和下部塔板段,上部填料段填充散堆填料,下部塔板段的理论塔板数为30-40,上部填料段和下部塔板段的塔径之比为0.1-1:1;其中原料脱气罐(1)、原料水罐(2)、原料水除油器(3)、含硫污水汽提塔(4)通过管道顺次相连;酸性气-低温热水换热器(7)通过管道分别与含硫污水汽提塔(4)顶部蒸汽出口以及塔顶回流罐(5)进气口相连,塔顶回流罐(5)的气体出口通向硫磺回收装置,液体出口通向含硫污水汽提塔(4)顶部;含硫污水汽提塔(4)底部设置有液体进出口及排水口,所述液体进出口与塔底重沸器(8)相连,排水口通过管道依次与原料水-净化水换热器(6)、加压泵、净化水空冷器(9)、净化水冷却器(10)相连。

说明书

一种无侧线单塔负压汽提处理石油化工酸性污水的方法及装置

技术领域

本发明涉及石油化工污水处理技术领域,具体涉及一种无侧线单塔负压汽提处理石油化工酸性污水的方法及装置。

背景技术

石化企业在炼油加工过程中,会伴随产生一些酸性水,如重油催化裂化装置的分馏塔顶冷凝水、常减压装置的塔顶酸性水、重整加氢装置的分馏塔酸性水、焦化装置的富气洗涤水以及加氢裂化装置的酸性水等。这些酸性水中都含有浓度较高的硫化氢和氨,如不脱除就会污染环境。

酸性水汽提塔是炼油厂主要的含硫含氨水处理设备。随着环保要求的提高,如何优化酸性水汽提塔,使各项指标满足要求的同时,降低投资及操作费用显得尤为重要。目前酸性污水的有效处理方法是采用双塔汽提或带侧线的高压或常压单塔汽提,如美国专利US3,335,071和US3,404,072公开的双塔汽提方法,该方法需对污水进行两次汽提,能耗较高,投资和操作费用较高;中国专利CN1249274提出了单塔汽提侧线抽出处理酸性污水的方法,但是这种方法所需压力大,工艺流程复杂,设备投资大,操作费用高,而且容易造成设备腐蚀和环境污染。

针对以上问题,本发明提出了一种单塔不抽侧线常压汽提处理石油化工含硫酸性污水的方法,该方法能够克服以上两种方法的缺陷,工艺流程较为简单、能耗和操作费用较低。

发明内容

本发明的目的在于克服现有石油化工酸性污水处理方法存在的不足,提供一种无侧线单塔负压汽提处理石油化工酸性污水的方法及装置,该方法相比于现有技术具有明显的投资小、能耗低、操作简单、所得净化水质量较高等优势。为实现上述目的,本发明所采用的技术方案如下:

一种无侧线单塔负压汽提处理石油化工酸性污水的方法,其特征在于,按下述方法进行:

a酸性污水首先进入原料脱气罐(1)脱气脱油,接着进入原料水罐(2)进行沉降脱油,最后泵送至原料水除油器(3)中进一步除油;

b将步骤a所得酸性污水通过原料水-净化水换热器(6)换热至预定温度,然后输入到含硫污水汽提塔(4)的第一层塔板进行汽提,塔顶混合气经换热后进入塔顶回流罐(5)进行气液分离,分离出来的酸性气体输送至硫磺回收装置,分离出来的酸性液再次泵入含硫污水汽提塔(4)顶部进行回流;塔底液体输送至塔底重沸器(8)换热后返回到含硫污水汽提塔(4)中,塔内冷凝的净化水从塔底出口排出,经原料水-净化水换热器(6)换热、升压后送至各装置回用。

上述方案中,所述含硫污水汽提塔(4)分为上部填料段和下部塔板段,上部填料段填充散堆填料,下部塔板段的理论塔板数为30-40,上部填料段和下部塔板段的塔径之比为0.1-1:1。

上述方案中,含硫污水汽提塔(4)的操作压力为0.03-0.07MPa,塔顶温度为80℃,塔底温度为95℃。

上述方案中,脱气脱油处理后的酸性污水经原料水-净化水换热器(6)换热至95-105℃后进入含硫污水汽提塔(4)的第一层塔板。

上述方案中,从塔顶汽提出的混合气经酸性气-低温热水换热器(7)换热至85-95℃后进入塔顶回流罐(5)。

上述方案中,塔底液体经塔底重沸器(8)换热至120-135℃后返回到含硫污水汽提塔(4)中,所述塔底重沸器(8)采用1.0MPa汽提蒸汽作为热源。

上述方案中,塔内冷凝的净化水经原料水-净化水换热器(6)换热至55-65℃后,由泵升压,经净化水空冷器(9)、净化水冷却器(10)冷却至40℃送至各装置回用。

优选的,上述方案中含硫污水汽提塔(4)的操作压力为0.05MPa,下部塔板段的塔板数为36,脱气脱油处理后的酸性污水经原料水-净化水换热器(6)换热至100℃后进入含硫污水汽提塔(4)第一层塔板,从塔顶汽提出的混合气经酸性气-低温热水换热器(7)换热至90℃后进入塔顶回流罐(5),塔底液体经重沸器(8)换热至128℃后返回到含硫污水汽提塔(4)中,塔内冷凝的净化水经原料水-净化水换热器(6)换热至60℃后升压冷却回用。

上述无侧线单塔负压汽提处理石油化工酸性污水的装置,包括原料脱气罐(1)、原料水罐(2)、原料水除油器(3)、含硫污水汽提塔(4)、塔顶回流罐(5)、原料水-净化水换热器(6)、酸性气-低温热水换热器(7)、塔底重沸器(8)、净化水空冷器(9)以及净化水冷却器(10),所述含硫污水汽提塔(4)分为上部填料段和下部塔板段,上部填料段填充散堆填料,下部塔板段的理论塔板数为30-40,上部填料段和下部塔板段的塔径之比为0.1-1:1;其中原料脱气罐(1)、原料水罐(2)、原料水除油器(3)、含硫污水汽提塔(4)通过管道顺次相连;酸性气-低温热水换热器(7)通过管道分别与含硫污水汽提塔(4)顶部蒸汽出口以及塔顶回流罐(5)进气口相连,塔顶回流罐(5)的气体出口通向硫磺回收装置,液体出口通向含硫污水汽提塔(4)顶部;含硫污水汽提塔(4)底部设置有液体进出口及排水口,所述液体进出口与塔底重沸器(8)相连,排水口通过管道依次与原料水-净化水换热器(6)、加压泵、净化水空冷器(9)、净化水冷却器(10)相连。

本发明方法中,原料酸性污水在含硫污水汽提塔(4)中自上而下流动,经塔底重沸器(8)汽提后H2S和NH3组分自酸性水中逸出由下而上从塔顶分出,塔底采出净化水回用。塔顶酸性气冷凝冷却采用低温热水取热的流程,塔底重沸器采用的1.0Mpa汽提蒸汽来自系统管网。本发明中使用的机泵采用节能型化工流程泵并配以节能型电机,可提高机泵及电机的效率,塔底空冷器(9)采用变频技术,节约了电能的消耗,其他各设备、各管线严格按有关标准规定进行保温,减少热损失。

本发明与现有技术相比,具有如下优点:

(1)在其它情况相同的条件下,负压汽提的冷、热负荷都比低压的要少,节约能耗。

(2)汽提塔采用负压操作,使塔底温度降低,因此可利用低温位的蒸汽作为再沸器热源,进一步节约能源。

(3)由于无需考虑氨的回收,因而无需设置氨的多级分凝、氨净化装置,流程大大缩短,减少了设备投资和占地面积,以及操作、维修费用。

(4)由于在一个汽提塔中同时将氨和酸性气体脱除且流程缩短,氨的分凝回流液大大减少,因而脱酸脱氨所需的蒸汽总量可以大幅度降低,并且可以采用低压蒸汽作为热源。