申请日2008.06.12

公开(公告)日2008.12.17

IPC分类号C02F9/14; C02F3/34; C02F1/52

摘要

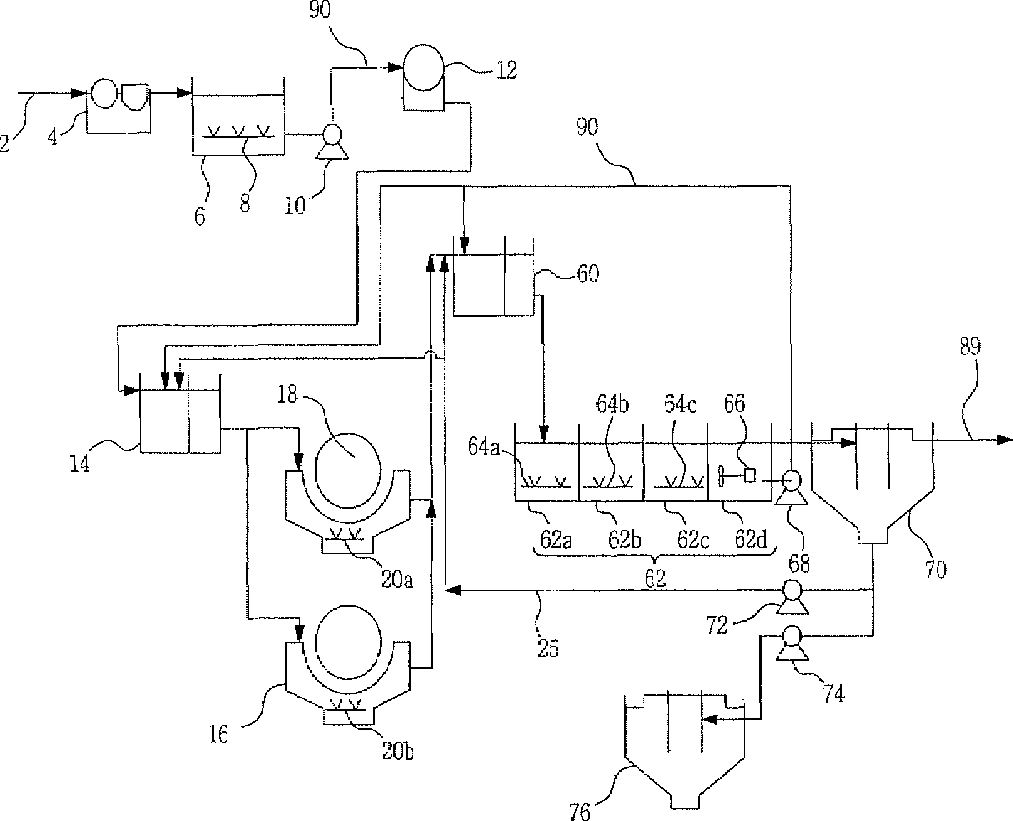

本发明公开了一种用于净化污水和废水的设备,该设备包括:普通自动杂质处理装置;均衡池;配水池;设置有包括网状旋转器的旋转式活化芽孢杆菌接触器的微生物接触池,所述网状旋转器包括由合成纤维组成的平坦的扇形主体、设置在该主体之上的由赛伦胶乳形成的第一固定部分、形成于主体和第一固定部分之间并且经钻孔以使该孔与主体和第一固定部分形成整体的隔离器插入孔以及设置在该隔离器插入孔之中且由赛伦胶乳形成的第二固定部分;量液池;生物反应池;沉清池;污泥增稠器;与生物反应池连接的充气液体循环泵,该充气液体循环泵将排入沉清池的部分污水和废水循环到配水池和量液池;和与沉清池连接的污泥抽空泵,该污泥抽空泵将在沉清池中沉淀的部分污泥抽回到配水池和量液池。

权利要求书

1、一种用于净化污水和废水的设备,该设备包括:

普通自动杂质处理装置;

均衡池;

配水池;

设置有包括网状旋转器的旋转式活化芽孢杆菌接触器的微生物接 触池,所述网状旋转器包括由合成纤维组成的平坦的扇形主体、设置 在该主体之上的由赛伦胶乳形成的第一固定部分、形成于主体和第一 固定部分之间并且经钻孔以使该孔与主体和第一固定部分形成整体的 隔离器插入孔以及设置在该隔离器插入孔之中且由赛伦胶乳形成的第 二固定部分;

量液池;

生物反应池;

沉清池;

污泥增稠器;

与生物反应池连接的充气液体循环泵,该充气液体循环泵构造成 将排入沉清池中的部分污水和废水循环到配水池和量液池;和

与沉清池连接的污泥抽空泵,该污泥抽空泵构造成将在沉清池中 沉淀的部分污泥抽回到配水池和量液池。

2、根据权利要求1所述的用于净化污水和废水的设备,其中,所 述主体的孔隙率为97%,并且第一固定部分和第二固定部分的孔隙率 均为30~80%。

3、根据权利要求1所述的用于净化污水和废水的设备,其中,所 述合成纤维是通过向亚乙烯基二氯中添加合成树脂并随后使该合成树 脂与亚乙烯基二氯共聚合而形成的。

4、根据权利要求3所述的用于净化污水和废水的设备,其中,所 述添加到亚乙烯基二氯中的合成树脂选自由PVC、氯乙烯丙烯腈、丙 烯酸酯和甲基丙烯酸甲酯组成的组中。

5、根据权利要求1所述的用于净化污水和废水的设备,该设备进 一步包括:

与所述沉清池连接的化学反应池,其中,促凝剂与从该沉清池排 出的污水和废水混合;

与所述化学反应池连接的絮凝池,其中,通过向从该化学反应池 排出的污水和废水中加入聚合物促凝剂而聚集絮状物;

与所述絮凝池连接的化学沉清池,其中,包含从该絮凝池排出的 絮状物的污水和废水被分成固体和液体部分;

与所述化学沉清池连接的污泥增稠器,其中,通过脱水工艺而去 除从该化学沉清池排出的固体;和

与所述化学沉清池连接的排出管,该排出管构造成将从该化学沉 清池排出的液体排出到外部。

6、根据权利要求5所述的用于净化污水和废水的设备,其中,所 述聚合物为阴离子聚合物或非离子聚合物。

7、根据权利要求5所述的用于净化污水和废水的设备,其中,所 述促凝剂为PAC或铁盐。

8、一种用于净化污水和废水的方法,该方法包括如下步骤:

通过使污水和废水顺序地通过普通自动杂质处理装置和均衡池而 去除包含在污水和废水中的悬浮固体;

通过将芽孢杆菌活化剂注入到已经通过普通自动杂质处理装置和 均衡池的污水和废水中,并且随后使包含芽孢杆菌活化剂的污水和废 水通过配水池和设置有包括网状旋转器的旋转式活化芽孢杆菌接触器 的微生物接触池而去除包含在污水和废水中的污染物;

通过使已经通过所述去除污染物步骤的污水和废水通过量液池和 生物反应池,从而去除包含在污水和废水中的有机物和悬浮固体而形 成MLSS;

通过将已经通过了所述形成MLSS步骤的污水和废水转移到沉清 池并将部分污水和废水循环到配水池和量液池中而控制包含在已经通 过微生物接触池和生物反应池的污水和废水中的粘附和悬浮的微生物 的浓度;

通过使已经通过所述控制粘附和悬浮的微生物的浓度步骤的污水 和废水通过沉清池而将包含在污水和废水中的MLSS分离成固体和液 体;和

通过使包含在已经通过所述分离MLSS步骤的污水和废水中的部 分固体循环至配水池和量液池,使未循环的固体通过污泥增稠器,从 而处理该固体并将沉清液体排出到外部而处理污泥。

9、根据权利要求8所述的用于净化污水和废水的方法,该方法进 一步包括如下步骤:

通过使包含在已经通过所述分离MLSS步骤的污水和废水中的液 体通过注入了促凝剂的化学反应池,从而使包含在液体中的磷、悬浮 的固体和颜料与该促凝剂反应而絮凝;

通过使已经通过所述絮凝步骤的液体通过注入了聚合物促凝剂的 絮凝池而絮凝;和

通过使已经通过所述絮凝步骤的液体通过化学沉清池,将包含絮 状物的液体分成固体和液体,并随后使分离的固体通过污泥增稠器, 从而处理该固体并将沉清液体排出到外部而处理絮状物。

10、根据权利要求9所述的用于净化污水和废水的方法,其中, 所述聚合物促凝剂为阴离子促凝剂或非离子促凝剂。

11、根据权利要求8所述的用于净化污水和废水的方法,其中, 在所述注入促凝剂步骤中采用的促凝剂为PAC或铁盐。

说明书

具有旋转式活化芽孢杆菌接触器的用于净化污水和废水的设备及使用该设备的方法

技术领域

本发明涉及一种用于净化污水和废水的设备和方法,并且,更具 体地,涉及一种能够从污水和废水中去除90%或更多氮和磷的净化污 水和废水的设备和方法。

背景技术

通常,用于净化高浓度残留的有机废水的常规工艺基于标准的活 性污泥法。采用这些常规工艺能够去除包含在废水中的相当多的有机 物和悬浮固体,但是由于不容易从废水中去除氮和磷(其为营养盐), 会发生富营养化和赤潮现象。另外,在这些常规的工艺中,采用硝化 氮、创造厌氧的或缺氧的状态并且随后排除任何剩余的空气的方法去 除氮,而通过如下方法去除磷:通过创造厌氧的状态引起磷的释放, 用微生物吸收多余的磷,同时将厌氧状态转化为好氧状态,并且随后 将污泥和磷一起脱水。但是,在上述方法中,氮和磷的去除效率在50~ 60%或更小的范围内,由于该方法对水温的降低和水质的变化及水的量 敏感,所以不能获得连续稳定的水质,并且因为硝化氮需要大量的能 量并且这些方法是复杂的,所以需要高度先进的工艺技术以运转设备。 此外,上述方法的问题是,必须额外安装用于去除在各工艺中产生的 难闻气味的设备,并且由于该设备很容易被腐蚀,因此它的寿命短, 并且维护设备的费用较高。

在用于处理污水和废水的常规生物方法中,通常使用采用旋转盘 的方法,但是在大多数方法中采用改性的塑料盘作为微生物的接触器。

当接触器的大约30%浸入到污水和废水池中时,因为大量的生物 膜粘附在接触器上,所以最初的旋转盘型接触器具有良好的净化效率, 但是由于氧气不是持续地供应到粘附在旋转盘上的生物膜上,并且接 触器与注入的污水和废水接触不均匀,所以同时既有好氧又有厌氧状 态。因此,最初的旋转盘接触器的问题在于,由于微生物的净化活性 被阻碍而使净化效率降低,当发生分离现象时会产生不好的气味,并 且由于生物膜不规律的粘附在接触器上而使接触器经常中断,因此接 触器旋转不正常。

下面将描述采用旋转盘净化污水和废水的常规工艺。

韩国专利第0276095号公开了一种采用芽孢杆菌(Bacillus species) 细菌净化污水和废水的设备和方法,其中,将污水和废水以及微生物 和芽孢杆菌活化剂(包括作为主要成分的芽孢杆菌细菌)投入旋转微生 物接触池中,并随后在所述旋转器部分浸入污水和废水中的状态下旋 转由合成纤维制成的多孔旋转器。

但是,该旋转微生物接触池的缺点在于,因为粘附在纤维上的生 物膜的厚度薄,所以当注入的污水和废水的温度降低时,污水和废水 的净化效率降低,并且在污水和废水净化过程中,当装置中断或者在 微生物的培养中有失常时,恢复时间长。另外的问题是,由于旋转式 活化芽孢杆菌接触器的耐久性低,所以旋转式活化芽孢杆菌接触器容 易变形和毁坏,因此为了修理毁坏的接触器,必须替换整个旋转式活 化芽孢杆菌接触器。

发明内容

因此,做出本发明是为了克服发生在现有技术中的上述问题,并 且本发明的一个目的是提供一种用于净化污水和废水的设备和方法, 该设备和方法能够去除包含在污水和废水中残留的有机物质和悬浮的 固体,提高净化氮和磷(其为营养盐)的效率和去除在各处理过程中产生 的多种具有难闻气味的物质。

为了达到上述目的,本发明的一个技术方案提供了一种用于净化 污水和废水的设备,该设备包括:普通自动杂质处理装置;均衡池; 配水池;设置有包括网状旋转器的旋转式活化芽孢杆菌接触器的微生 物接触池,所述网状旋转器包括由合成纤维组成的平坦的扇形主体、 设置在主体上的由赛伦胶乳(Saran latex)形成的第一固定部分、形成于 主体和第一固定部分之间并且经钻孔以使该孔与主体和第一固定部分 形成整体的隔离器插入孔和设置在隔离器插入孔之中且由赛伦胶乳形 成的第二固定部分;量液池;生物反应池;沉清池;污泥增稠器;与 生物反应池连接的充气液体循环泵,该充气液体循环泵将排入沉清池 中的部分污水和废水循环到配水池和量液池;和与沉清池连接的污泥 抽空泵,该污泥抽空泵将在沉清池中沉淀的部分污泥抽回到配水池和 量液池中。

本发明的另一技术方案是提供一种用于净化污水和废水的设备, 该设备包括:普通自动杂质处理装置;均衡池;配水池;设置有包括 网状旋转器的旋转式活化芽孢杆菌接触器的微生物接触池,该网状旋 转器包括由合成纤维组成的平坦的扇形主体、设置在主体上的由赛伦 胶乳形成的第一固定部分、形成于主体和第一固定部分之间并且经钻 孔以使该孔与主体和第一固定部分形成整体的隔离器插入孔和设置在 隔离器插入孔之中且由赛伦胶乳形成的第二固定部分;量液池;生物 反应池;沉清池;污泥增稠器;与生物反应池连接的充气液体循环泵, 该充气液体循环泵将排入沉清池中的部分污水和废水循环到配水池和 量液池;与沉清池连接的污泥抽空泵,该污泥抽空泵将在沉清池中沉 淀的部分污泥抽回到配水池和量液池中;与沉清池连接的化学反应池, 该化学反应池将促凝剂与从沉清池排出的污水和废水混合;与化学反 应池连接的絮凝池,该絮凝池通过向从化学反应池排出的污水和废水 中注入聚合物促凝剂而絮凝;与絮凝池连接的化学沉清池,该化学沉 清池将包含从絮凝池排出的絮状物的污水和废水分成固体和液体部 分;与化学沉清池连接的污泥增稠器,该污泥增稠器通过脱水工艺而 去除从化学沉清池排出的固体;和与化学沉清池连接的排出管,该排 出管将从化学沉清池排出的液体排出到外部。

本发明的再一技术方案提供了一种用于净化污水和废水的方法, 该方法包括如下步骤:通过使污水和废水顺序地通过普通自动杂质处 理装置和均衡池而去除包含在污水和废水中的悬浮固体;通过将芽孢 杆菌活化剂注入到已经通过普通自动杂质处理装置和均衡池的污水和 废水中,并且随后使包含芽孢杆菌活化剂的污水和废水通过配水池和 设置有包括网状旋转器的旋转式活化芽孢杆菌接触器的微生物接触池 而去除包含在污水和废水中的污染物;通过使已经通过去除污染物步 骤的污水和废水通过量液池和生物反应池,从而去除包含在污水和废 水中的有机物和悬浮固体而形成MLSS;通过将已经通过了形成MLSS 步骤的污水和废水转移到沉清池并将部分污水和废水循环到配水池和 量液池中而控制包含在已经通过微生物接触池和生物反应池的污水和 废水中的粘附和悬浮的微生物的浓度;通过使已经通过控制粘附和悬 浮的微生物的浓度步骤的污水和废水通过沉清池而将包含在污水和废 水中的MLSS分离成固体和液体部分;和通过使包含在已经通过分离 MLSS步骤的污水和废水中的一些固体循环至配水池和量液池,将未循 环的固体通过污泥增稠器,从而处理固体并将沉清液体排出到外部而 处理污泥。

本发明的另一个技术方案提供了一种用于净化污水和废水的方 法,该方法包括如下步骤:通过使污水和废水顺序地通过普通自动杂 质处理装置和均衡池而去除包含在污水和废水中的悬浮固体;通过将 芽孢杆菌活化剂注入到已经通过普通自动杂质处理装置和均衡池的污 水和废水中,并且随后使包含芽孢杆菌活化剂的污水和废水通过配水 池和设置有包括网状旋转器的旋转式活化芽孢杆菌接触器的微生物接 触池而去除包含在污水和废水中的污染物;通过使已经通过去除污染 物步骤的污水和废水通过量液池和生物反应池,从去除包含在污水和 废水中的有机物和悬浮固体而形成MLSS;通过将已经通过了形成 MLSS步骤的污水和废水转移到沉清池并将部分污水和废水循环到配 水池和量液池中而控制包含在已经通过微生物接触池和生物反应池的 污水和废水中的粘附和悬浮微生物的浓度;通过使已经通过控制粘附 和悬浮微生物的浓度步骤的污水和废水通过沉清池而将包含在污水和 废水中的MLSS分离成固体和液体部分;通过将包含在已经通过分离 MLSS步骤的污水和废水中的一些固体循环至配水池和量液池,将未循 环的固体通过污泥增稠器,从而处理固体并且将浮在上面的液体排出 到外部而处理污泥;通过使包含在已经通过分离MLSS步骤的污水和 废水中的液体通过注入了促凝剂的化学反应池,从而使包含在液体中 的磷、悬浮的固体和颜料与促凝剂反应而絮凝;通过使已经通过絮凝 步骤的液体通过注入了聚合物促凝剂的絮凝池而絮凝;和通过使已经 通过絮凝步骤的液体通过化学沉清池,将包含絮状物的液体分成固体 和液体部分,并随后使分离的固体通过污泥增稠器,从而处理该固体 并将沉清液体排出到外部而处理絮状物。

根据本发明的微生物接触池是向从与设置在微生物接触池中的旋 转式活化芽孢杆菌接触器接触的配水池流出的包含芽孢杆菌活化剂的 污水和废水中供给氧气,从而处理污水和废水的一种装置。只要所述 微生物接触池能达到上述目的,不限制其结构,但是,该微生物接触 池优选为在相关领域中常用的结构,并且更优选其具有密封结构。在 这种情况下,可平行设置多个,优选两个、三个或四个微生物接触池, 以便使污水和废水以平行方式流入微生物接触池。

所述旋转式活化芽孢杆菌接触器与为芽孢杆菌细菌的生物膜粘 附,并且以旋转式活化芽孢杆菌接触器部分浸入污水和废水的状态旋 转,从而将空气中氧气供应给污水和废水,以使包含在生物膜中的芽 孢杆菌细菌成为优势种,并且通过使芽孢杆菌细菌与污水和废水接触 而去除包含在污水和废水中的例如氮等的污染物。

此外,在微生物接触池的下部设置与鼓风机相连接的空气供给管, 并且可设置有在清理时用于排除沉积物的排水管。

在这种情况下,由鼓风机供给的空气防止了沉积物或其它有机物 在污水和废水中聚集和腐烂,通过将生物膜从旋转式活化芽孢杆菌接 触器上分离而降低了旋转式活化芽孢杆菌接触器的重量,并且清理了 已阻塞的旋转式活化芽孢杆菌接触器中的孔。

同时,构造旋转式活化芽孢杆菌接触器,以使多个,优选10~30 个旋转盘以预定间隔通过隔离器彼此连接。形成各旋转盘,以使4到6 个网状旋转器在同一条线上彼此连接,从而使旋转盘以盘状形成。

所述网状旋转器包括由合成纤维组成的平坦的扇形主体;设置在 主体上的由赛伦胶乳形成的第一固定部分;形成于主体和第一固定部 分之间并且经钻孔以使该孔与主体和第一固定部分形成整体的隔离器 插入孔;和设置在隔离器插入孔之中且由赛伦胶乳形成的第二固定部 分。这里,“赛伦胶乳”是通过将赛伦溶解在二甲基甲酰胺中制备的溶 液。

在这种情况下,因为网状旋转器的表观比重为0.04到0.08g/cm3, 孔隙率为97%或更高,所以当网状旋转器旋转时,废水和空气能够转 移到网状旋转器中,从而促进芽孢杆菌细菌的生长。

所述用作网状旋转器的合成纤维是通过向亚乙烯基二氯中添加合 成树脂并随后共聚合亚乙烯基二氯和合成树脂而形成的。添加到亚乙 烯基二氯中的合成树脂可包括PVC、氯乙烯丙烯腈、丙烯酸酯、甲基 丙烯酸甲酯等。

根据本发明的化学反应池与沉清池相连接。该化学反应池是用于 通过向从沉清池排出的污水和废水中注入促凝剂而絮凝的装置。在所 述化学反应池中,采用设置在化学反应池中的搅拌器混合污水和废水 与促凝剂,并且混合物与磷、悬浮的固体、颜料等反应,从而产生絮 凝。包含絮状物的污水和废水转移到絮凝池。在这种情况下,PAC(聚 氯化铝)或铁盐可用作促凝剂。这里,“絮状物”是凝结水中的如悬浮的 固体、磷化合物、微生物膜等絮状物粒子而形成的大的团块。

根据本发明的絮凝池与化学反应池相连接。该絮凝池是用于通过 向从化学反应池排出的污水和废水中注入聚合物而絮凝的装置。在所 述絮凝池中,设置在絮凝池中的搅拌器混合包含在污水和废水中的絮 状物和聚合物,从而产生絮凝。聚集了絮状物的污水和废水转移到化 学沉清池。在这种情况下,阴离子或非离子聚合物,特别是聚丙烯酸 钠、聚丙烯酰胺或聚环氧乙烷可用作聚合物促凝剂。

根据本发明的化学沉清池与所述絮凝池相连接。该化学沉清池是 用于将包含从絮凝池排出的絮状物的污水和废水进一步分成固体和液 体部分的装置。在化学沉清池中沉积的污泥通过污泥泵转移到污泥增 稠器,而沉清液体通过排出管排出到外部。

根据本发明的污泥增稠器是用于在预定时间内将污泥进一步分成 污泥和沉清液体以减小固体(例如沉积在沉清池和化学沉清池中的污泥) 的体积的装置。将浓缩的污泥送去脱水并且随后分成污泥饼和脱水液 体。将污泥饼取出并随后掩埋或重新用作肥料,而沉清液体和脱水液 体转移到均衡池。

制备用于根据本发明的用于净化污水和废水的设备的网状旋转器 的方法包括:(i)混合合成纤维的混合步骤;(ii)加热混合的合成纤维的 成型步骤;(iii)用赛伦胶乳涂布成型的合成纤维的第一涂布步骤;(iv) 在合成纤维中形成一个或多个隔离器插入孔的隔离器插入孔形成步 骤;(v)用赛伦胶乳涂布隔离器插入孔的第二涂布步骤;(vi)干燥应用在 第一涂布步骤和第二涂布步骤的赛伦胶乳的干燥步骤;(vii)热处理干燥 的合成纤维的热处理步骤;和(viii)切割模型的切割步骤。

在这种情况下,可通过向亚乙烯基二氯中添加合成树脂并随后共 聚合亚乙烯基二氯和合成树脂形成合成纤维。添加到亚乙烯基二氯中 的合成树脂可包括PVC、氯乙烯丙烯腈、丙烯酸酯、甲基丙烯酸甲酯 等。

混合步骤是将合成纤维,优选亚乙烯基二氯和合成树脂的共聚物 切割成10到500mm的尺寸,并随后混合切割的合成纤维的步骤。在 该步骤中,混合的合成纤维形成为卷曲形状。

成型步骤为加热在混合步骤中形成的合成纤维的步骤。在该步骤 中,合成纤维在100~200℃,优选140~150℃的温度下成型1~10秒, 优选2~3秒,以使以网状无规则聚集的合成纤维的孔隙率为97%或更 高,并且成型为网状的合成纤维均匀地布置。

在所述第一涂布步骤中,将通过成型步骤形成的合成纤维浸入到 浓度为10~40%,优选为20~30%的赛伦胶乳中,从而将赛伦胶乳涂 布在合成纤维的外表面。随后在80~100℃的温度下将涂布了赛伦胶乳 的合成纤维固化5~10秒,从而形成第一固定部分。

在隔离器插入孔形成步骤中,在通过第一涂布步骤形成的合成纤 维的一个表面,优选沿着其外表面形成一个或多个,优选1~10个, 且更优选大约六个隔离器插入孔。

在所述第二涂布步骤中,将浓度为10~40%,且优选20~30%的 赛伦胶乳喷入在合成纤维的一个表面上形成的隔离器插入孔,从而将 赛伦胶乳涂布到隔离器插入孔的内表面上。随后在80~100℃的温度下 将涂布了赛伦胶乳的合成纤维固化5~10秒,从而形成第二固定部分。

在干燥步骤中,将通过第一涂布步骤和第二涂布步骤的合成纤维 在80~100℃的温度下以纤维组织在其交叉部分彼此粘附同时合成纤 维纵向移动的状态下干燥5~10秒。

在热处理步骤中,将通过干燥步骤形成的合成纤维在100~200℃, 优选140~150℃的温度下热处理1~5秒,优选2~3秒,并且随后固 化热处理的合成纤维。

在切割步骤中,将通过热处理步骤形成的合成纤维挤成4~5cm 的厚度和10~20cm的尺寸,并随后切割挤出的合成纤维。