申请日2008.06.11

公开(公告)日2008.11.19

IPC分类号C02F1/52; C01F7/56

摘要

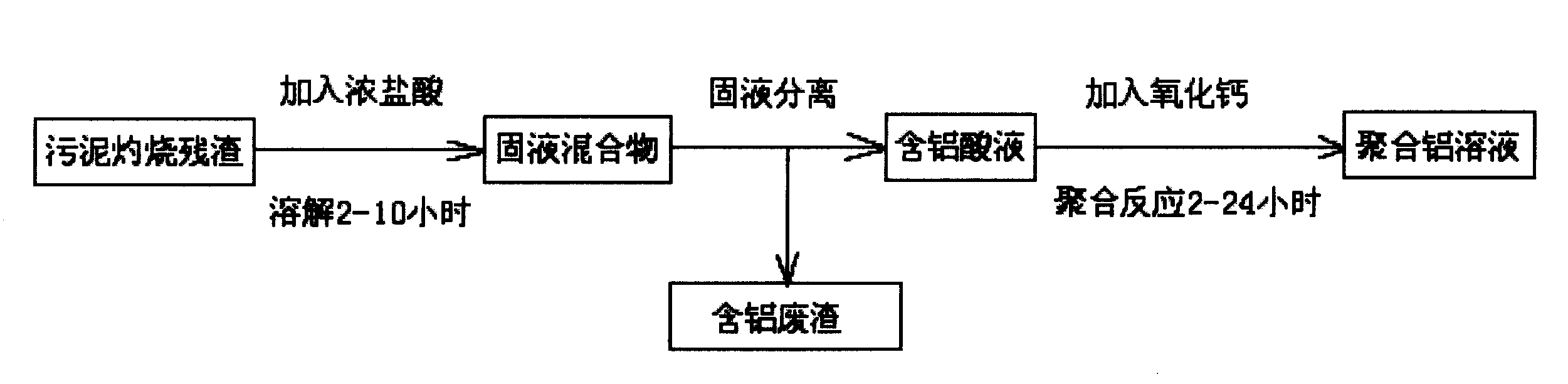

本发明涉及一种用污泥灼烧废渣制备聚合铝的方法,将污泥灼烧废渣按所含氧化铝与盐酸的当量比为1.0∶1.0~1.5加入浓度为10~30%的盐酸,在常温下搅拌酸溶反应2~10小时进行固液分离;将分离得到的含氯化铝酸液,按其中所含氯化铝与氧化钙的重量比为1.0∶0.3~0.6加入氧化钙粉末,在常温下搅拌反应2-24小时,即可得聚合铝溶液。将本发明用于污水处理的铝盐絮凝药剂形成的污泥热解及焚烧废渣资源化处理,可实现污水处理过程投加的铝盐絮凝药剂的回收与循环利用,减少污染物排放和铝资源消耗,有利于污水处理系统清洁生产和资源节约。

权利要求书

1、一种用污泥灼烧废渣制备聚合铝的方法,其特征在于:

将污泥灼烧废渣作如下处理:

A、将污泥灼烧废渣置于密闭反应器中,按污泥灼烧废渣中所含的氧化 铝与盐酸的当量比为1.0∶1.0~1.5,加入浓度为10~30%的盐酸水溶液, 在常温下搅拌进行酸溶反应,酸溶反应2~10小时;

B、将形成的固液混合物进行固液分离,得含氯化铝溶液;

C、按分离得到的含氯化铝溶液中所含的氯化铝重量与氧化钙的重量比 为1.0∶0.3~0.6加入氧化钙粉末,在常温下搅拌进行聚合反应,聚合反 应时间为2-24小时,得聚合铝溶液。

2、据权利要求1所述的一种用污泥灼烧废渣制备聚合铝的方法,其特 征在于:污泥灼烧废渣的氧化铝含量为10-60%。

3、据权利要求1所述的一种用污泥灼烧废渣制备聚合铝的方法,其特 征在于:污泥灼烧废渣的氧化铝含量为30-60%。

4、据权利要求1或2或3所述的一种用污泥灼烧废渣制备聚合铝的方 法,其特征在于:酸溶反应所用酸为盐酸,盐酸用量按污泥灼烧废渣含的 氧化铝与盐酸的当量比为1.0∶1.0~1.2;盐酸浓度为20-30%;酸溶反应 时间为2-5小时。

5、据权利要求1所述的一种用污泥灼烧废渣制备聚合铝的方法,其 特征在于:所述的固液分离为离心分离,使用的分离设备是卧螺式离心分 离机。

6、据权利要求1所述的一种用污泥灼烧废渣制备聚合铝的方法,其特 征在于:聚合反应加入的氧化钙粉末量,按含氯化铝溶液中所含的氯化铝 重量与氧化钙的重量比为1.0∶0.4~0.5;聚合反应搅拌时间为5-10小时。

说明书

用污泥灼烧废渣制备聚合铝的方法

技术领域

本发明涉及一种用污泥灼烧废渣制备聚合铝的方法,该方法适用于 工业用水,油田、炼化等工业污水和城市生活废水等污水处理场用铝 盐絮凝药剂进行净化处理与污泥浓缩形成的污泥,其经焚烧形成的含 铝废渣,或经热解处理的残渣再经灼烧脱碳的含铝废渣的铝盐回收与 再利用。

背景技术

聚合铝又名碱式氯化铝或羟基氯化铝。它具有混凝能力强、用量少、 净水效能高、适应能力强的特点,广泛应用于印染、制革、医药、石 油、造纸、化妆品等行业的工业用水和废水处理。其净水能力比硫酸 铝高8~10倍,凝聚时形成絮状物的速度快且颗粒大。聚合铝是德、日、 美等国的科学家在30年代发现的一种高效絮凝剂,60年代后期在发达 国家形成规模生产,70年代产量猛增,被称为70年代划时代的无机高 分子絮凝药剂。我国从70年代开始研制这一产品,受铝材深加工的影 响,铝灰收集困难限制了发展,80年代,各地依其廉价的铝矿资源优 势,采用各不相同的工艺生产聚铝。

目前,国内生产聚合铝主要以酸溶一步法、酸浸中和两步法、凝胶 法、热分解法等为主。常用原料主要有单质铝(铝锭、铝灰、铝屑等各 种铝加工下脚料)、含铝矿物(如铝土矿、粘土、高岭土、明矾石、煤 矸石等)、铝盐化合物(如三氯化铝、硫酸铝等)、粉煤灰等。

聚合铝已在工业用水,油田、炼化等工业污水和城市生活废水净化 处理与污泥浓缩中广泛使用,属一次性使用的消耗品,最终随形成的 污泥或其焚烧或热解处理的废渣排入环境。经调查评价一般污水处理 污泥热解残渣的铝(以Al2O3计)含量可达20%以上,高者可达50%至 60%,有较高的铝含量,若不对其回收利用,其既浪费了铝资源,同时 也存在环境污染。采用污泥灼烧废渣制备聚合铝以使其得到一定的利 用,从污水处理场的固废治理、资源节约和经济效益等方面都具有十 分重要的现实意义。

发明内容

本发明的目的是提供一种用污泥灼烧废渣制备聚合铝的方法,解 决含铝固体废物无害化、减量化与资源化问题,重点是解决大量铝盐 絮凝药剂用于污水处理后形成的大量污泥及其焚烧或热解处理废渣的 无害化与资源回收利用。

本发明方法是这样实现的:将污泥灼烧废渣置于密闭反应器中, 按污泥灼烧废渣中所含的氧化铝(Al2O3)与盐酸的当量比为1.0∶1.0~ 1.5加入浓度为10~30%的盐酸水溶液,在常温下搅拌进行酸溶反应, 酸溶反应2~10小时;将形成的固液混合物进行固液分离,得含氯化 铝溶液;然后将分离得到的酸液中含氯化铝(AlCl3)重量与氧化钙的 重量比为1.0∶0.3~0.6加入氧化钙粉末,在常温下搅拌进行聚合反 应,聚合反应时间为2-24小时,即可得聚合铝溶液。

具体工艺参数与条件做如下描述:

1、污泥灼烧废渣是用铝盐絮凝药剂进行污水净化处理与污泥浓缩形成 的污泥,经焚烧形成的废渣,或经热解处理的残渣再经灼烧脱碳的废渣, 灼烧废渣的氧化铝(Al2O3)含量为10~60%,最佳为30~60%。

2、酸溶反应所用酸为盐酸,盐酸用量按污泥灼烧废渣的含氧化铝与盐 酸的当量比最佳为1.0∶1.0~1.2;盐酸浓度最佳为20~30%;酸溶反应 时间最佳为2~5小时。

3、所述的固液分离采用的是离心分离机,其中以卧螺式离心分离机为 最佳。也可以采用沉降方法分离出含氯化铝溶液。

4、按分离得到的含氯化铝溶液中所含的氯化铝重量与氧化钙的重量比 为1.0∶0.4~0.5;聚合反应搅拌时间为5-10小时最佳。得聚合铝溶液。

本发明的有益效果是:用污泥灼烧废渣制备聚合铝的方法用于油 田、炼化、城市工业和生活废水等污水处理场用铝盐絮凝药剂进行净 化处理与污泥浓缩形成的污泥,其经焚烧形成的含铝废渣,或经热解 处理的残渣再经灼烧脱碳的含铝废渣的资源化处理,可实现污水处理 过程投加的铝盐絮凝药剂的回收循环利用,减少污染物排放和铝资源 消耗,有利于污水处理系统清洁生产和资源节约。