申请日2018.05.21

公开(公告)日2018.11.06

IPC分类号C02F9/14; C02F103/30; C02F101/30

摘要

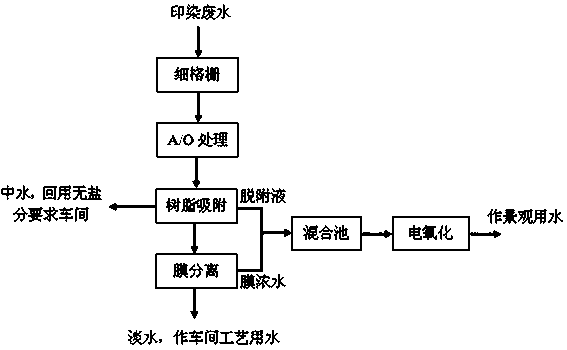

一种印染废水BAME处理与回用方法,属于废水处理技术领域。其处理过程为:印染废水首先经A/O颗粒污泥法处理,去除废水中易生物降解的污染物;然后,通过树脂吸附法处理,得到低污染物浓度的出水和高污染物浓度的脱附液;低污染物浓度出水进一步经纳滤或反渗透膜处理,得到淡水和浓水;树脂吸附得到的低污染物浓度出水和膜后淡水可回用于生产或城市杂用水;树脂脱附液和膜后浓水混合后经电氧化法处理,混合废水中的有机污染物、生物体等被电氧化处理分解,外排水可作为景观环境用水。本发明通过采用BAME系统,实现了印染废水高效处理、污染物减排和废水资源化,经本发明处理后的淡水和外排水水质指标分别达到排放标准。

翻译权利要求书

1.一种印染废水BAME处理与回用方法,所述印染废水处理与回用采用BAME系统进行处理,所述BAME系统包括生物降解、树脂吸附、膜分离和电氧化,其特征在于该处理与回用方法包括如下步骤:

1)印染废水经厌氧和好氧生物处理,去除废水中能生物降解的污染物,得到生化出水;

2)步骤1)出水通过树脂吸附,去除残留在生化出水中的有机污染物和少量无机物,出水视水质情况回用、进一步处理或外排,吸附饱和的树脂层采用稀碱液脱附,得到树脂脱附液;

3)步骤2)树脂处理后的出水进一步采用膜分离技术,去除总溶解性固形物(TDS)及少量有机污染物,膜分离得到的淡水回用,膜分离产生的浓水进行下一步处理;

4)步骤2)中的树脂脱附液和步骤3)中的膜浓水混合,采用电氧化装置处理,废水中有机污染物、生物体等被氧化分解,电氧化后外排水作景观环境用水。

2.根据权利要求1所述的印染废水BAME处理与回用方法,其特征在于步骤1)中的厌氧和好氧生物处理均为颗粒污泥技术,厌氧污泥负荷为1.92~2.40 kgCOD/m3·d,好氧污泥负荷为0.3~0.60 kgCOD/m3·d。

3.根据权利要求1所述的印染废水BAME处理与回用方法,其特征在于步骤2)中的树脂采用大孔弱碱性吸附树脂,截面流速5~10m/h;树脂达到吸附饱和时,采用2~3%的稀碱液进行洗脱,再经水冲洗至中性后循环使用,脱附液送电氧化处理。

4.根据权利要求1所述的印染废水BAME处理与回用方法,其特征在于步骤3)中的膜分离技术的膜组件为纳滤膜组件或反渗透膜组件,纳滤膜组件的截留分子量150~300,纳滤膜过滤操作压力为0.5~1.0MPa;反渗透膜组件的截留分子量大于100,反渗透膜过滤操作压力为1.0~1.5MPa。

5.根据权利要求1所述的印染废水BAME处理与回用方法,其特征在于步骤4)中的电氧化装置采用网板柱塞流电解装置,其工作电极为2~3%镧掺杂改性的网板钛基二氧化铅电极,对电极为网板钛电极,网孔尺寸为5.0×12.5mm,工作电极与对电极交替均匀分布,相邻的工作电极与对电极间距为1~3cm,电氧化操作条件为:电流密度为5~20mA/cm2、水力停留时间为60~120min。

6.根据权利要求1所述的印染废水BAME处理与回用方法,其特征在于印染废水为经细格栅拦截固形颗粒物后的出水,其水质参数为pH 6~9,CODCr<2000mg/L,TDS<5000mg/L;经厌氧和好氧生物处理出水水质为6~9,CODCr<200mg/L,TDS<5000mg/L;树脂吸附出水水质为pH6~9,CODCr<100mg/L,TDS<5000mg/L;膜分离出水水质为pH6~9,CODCr<50mg/L,TDS<1000mg/L;电氧化出水水质为pH6~9,CODCr<60mg/L。

说明书

一种印染废水BAME处理与回用方法

技术领域

本发明属于废水处理技术领域,具体涉及一种节能、高效、环保的印染废水BAME处理与回用方法。

背景技术

随着我国印染行业的快速发展,印染废水排放量逐年增加。印染废水具有水量大、色度高、有机物含量高、污染物成分复杂等特点。目前,国内外对印染废水的主要处理技术有混凝沉淀、生化法、膜分离和吸附法等。混凝沉淀具有处理效率高、操作简单等特点,但需要投加大量药剂,同时会产生大量的物化污泥,增加后期运行成本;生化工艺成熟,运行成本低,但生化系统负荷低,导致处理流程长、处理单元占地面积大。随着废水排放标准的提高,印染废水的高效处理及回用技术开发已成为工业废水污染控制领域的重要内容。

近年来,我国在印染废水处理及资源化方面做了大量的研究与应用,如生物滤池、树脂吸附、膜过滤等,主要针对生化尾水中COD、色度、盐分等指标的处理,处理后得到的淡水可回用于生产工序。膜分离法具有占地面积小、出水水质好等优点,在印染废水深度处理及中水回用中得到广泛使用,但膜运行过程中易受污染,投资和运行成本高,同时还会产生30%左右的浓水,这股浓水盐分高(TDS含量达1.0%),不适宜生化处理,纳管后不利于后续的集中污水处理系统正常运行。这几年发展起来的大孔树脂为代表的吸附工艺也能有效去除生化尾水中残留的有机污染物,操作方便,但对TDS去除效率很低,适用于对盐分要求不高的中水回用场合。吸附饱和后的吸附剂需要再生,再生液COD浓度高达10000mg/L,且生化性差,处理难度大。因再生液水量小,企业将其混入污泥处理处置系统,存在很大的安全隐患。

上述膜分离和树脂吸附技术并没有减少污染物的数量,而是完成了污染物的浓缩,广泛应用受到限制。因此,急需开发一种适用的印染废水高效处理与回用技术,解决印染废水处理及资源化过程的瓶颈问题。

发明内容

本发明的目的是提供一种印染废水BAME处理与回用方法,实现印染废水高效处理、污染物减排和废水资源化。

所述的一种印染废水BAME处理与回用方法,所述印染废水处理与回用采用BAME系统进行处理,所述BAME系统包括生物降解(Biotechnology)、树脂吸附(Adsorption)、膜分离(Membrane)和电氧化(Electro-oxidation),其特征在于该处理与回用方法包括如下步骤:

1)印染废水经厌氧和好氧生物处理,去除废水中能生物降解的污染物,得到生化出水;

2)步骤1)出水通过树脂吸附,去除残留在生化出水中的有机污染物和少量无机物,出水视水质情况回用、进一步处理或外排,吸附饱和的树脂层采用稀碱液脱附,得到树脂脱附液;

3)步骤2)树脂处理后的出水进一步采用膜分离技术,去除总溶解性固形物(TDS)及少量有机污染物,膜分离得到的淡水回用,膜分离产生的浓水进行下一步处理;

4)步骤2)中的树脂脱附液和步骤3)中的膜浓水混合,采用电氧化装置处理,废水中有机污染物、生物体等被氧化分解,电氧化后外排水作景观环境用水。

所述的印染废水BAME处理与回用方法,其特征在于步骤1)中的厌氧和好氧生物处理均为颗粒污泥技术,厌氧污泥负荷为1.92~2.40 kgCOD/m3·d,好氧污泥负荷为0.3~0.60kgCOD/m3·d。

所述的印染废水BAME处理与回用方法,其特征在于步骤2)中的树脂采用大孔弱碱性吸附树脂,截面流速5~10m/h;树脂达到吸附饱和时,采用2~3%的稀碱液进行洗脱,再经水冲洗至中性后循环使用,脱附液送电氧化处理,所述树脂装填高度约1.5m。

所述的印染废水BAME处理与回用方法,其特征在于步骤3)中的膜分离技术的膜组件为纳滤膜组件或反渗透膜组件,纳滤膜组件的截留分子量150~300,纳滤膜过滤操作压力为0.5~1.0MPa;反渗透膜组件的截留分子量大于100,反渗透膜过滤操作压力为1.0~1.5Mpa,操作温度为10~30℃,进水水质要求为pH 6~9,CODCr80~120mg/L。

所述的印染废水BAME处理与回用方法,其特征在于步骤4)中的电氧化装置采用网板柱塞流电解装置,其工作电极为2~3%镧掺杂改性的网板钛基二氧化铅电极,对电极为网板钛电极,网孔尺寸为5.0×12.5mm,工作电极与对电极交替均匀分布,相邻的工作电极与对电极间距为1~3cm,电氧化操作条件为:电流密度为5~20mA/cm2、水力停留时间为60~120min。

所述的印染废水BAME处理与回用方法,其特征在于印染废水为经细格栅拦截固形颗粒物后的出水,其水质参数为pH 6~9,CODCr<2000mg/L,TDS<5000mg/L;经厌氧和好氧生物处理出水水质为6~9,CODCr<200mg/L,TDS<5000mg/L;树脂吸附出水水质为pH6~9,CODCr<100mg/L,TDS<5000mg/L;膜分离出水水质为pH6~9,CODCr<50mg/L,TDS<1000mg/L;电氧化出水水质为pH6~9,CODCr<60mg/L。

与现有技术相比,本发明有益效果主要体现在:

1)本发明BAME法通过颗粒污泥生物降解、树脂吸附、膜分离及电氧化四类技术的有机集成,实现了印染废水高效、低耗和资源化处理,处理后的淡水水质达到GB/T19923-2005《城市污水再生利用工业用水水质》生产用水标准后回用。树脂脱附液与膜浓水经电催化氧化处理,外排水水质达到GB/T8921-2002《城市污水再生利用景观环境用水水质》标准,作景观用水使用;

2)本发明BAME法无加药混凝工艺,革新了印染废水处理对药剂的依赖局面,树脂吸附作为膜分离的前置单元,改善了膜组件进水水质,延长了膜组建的使用寿命,树脂脱附液与膜后浓水为高盐、高浓度难生化废水,混合后采用电氧化技术去除其中的污染物,不投加药剂,且混合废水含盐量高有利于降低槽电压,节约能耗。