申请日2019.03.30

公开(公告)日2019.05.31

IPC分类号C02F9/14; C02F101/30

摘要

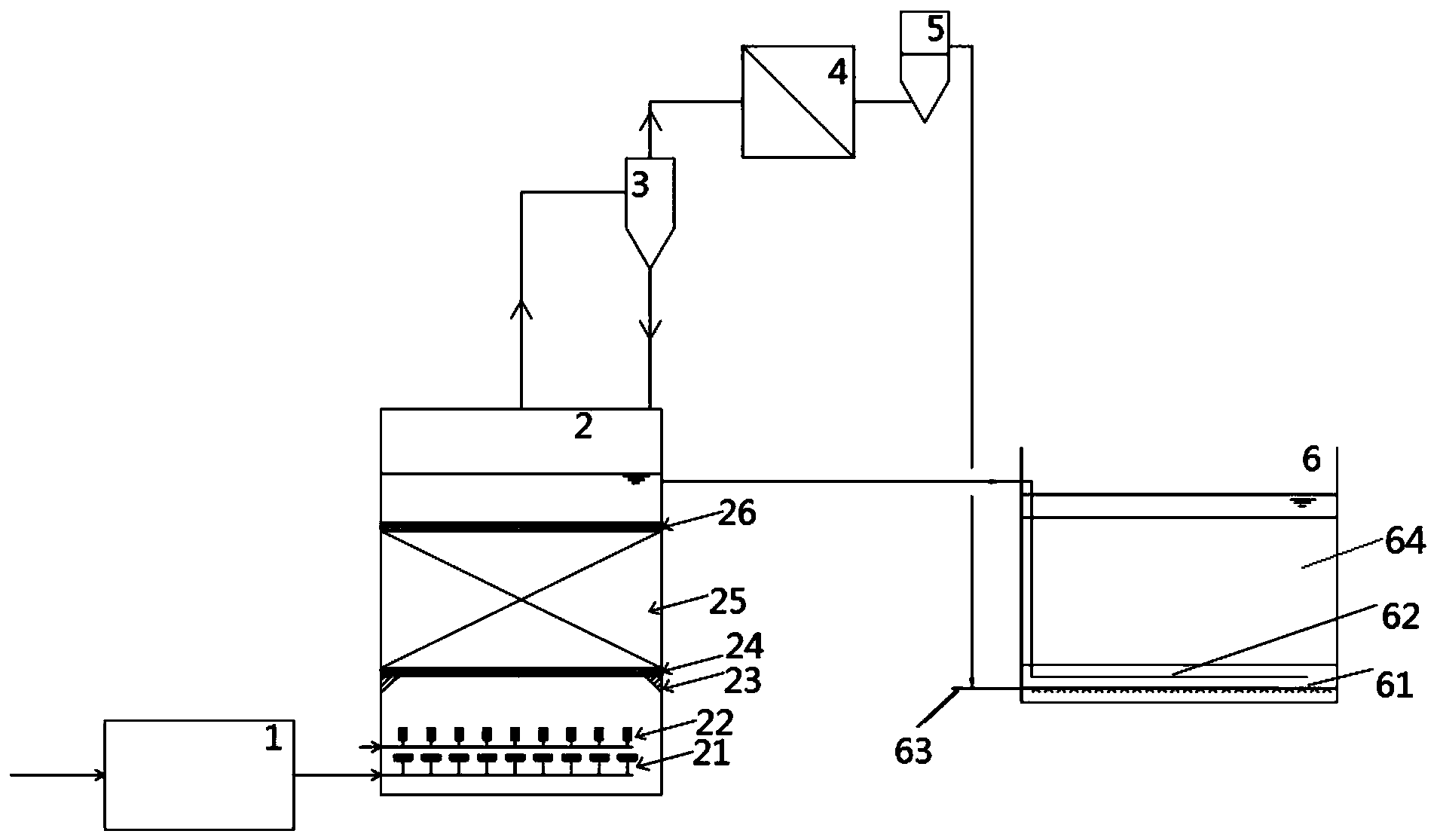

本发明属于废水处理领域,特别涉及一种基于臭氧的生物膜生化系统及废水净化工艺。臭氧反应器,所述臭氧反应器通过利用臭氧对废水进行净化处理;富氧曝气生物膜生化反应器,所述富氧曝气生物膜生化反应器与所述臭氧发生器连通,用于对净化后的废水进行深度净化处理并排放;臭氧分解反应器,所述臭氧分解反应器分别与所述臭氧发生器、所述富氧曝气生物膜生化反应器连通,用于将经过所述臭氧反应器后未反应完全的臭氧分解成氧气。本发明提供一种低能耗,高效率,经济的废水深度净化工艺:臭氧催化氧化串联固定生物膜生化反应器。能在较低的能耗下,使废水净化达标排放。

权利要求书

1.一种基于臭氧的生物膜生化反应系统,其特征在于,包括:

臭氧反应器,所述臭氧反应器通过利用臭氧对废水进行净化处理;

富氧曝气生物膜生化反应器,所述富氧曝气生物膜生化反应器与所述臭氧发生器连通,所述富氧曝气生物膜生化反应器用于对净化后的废水进行深度净化处理并排放;

臭氧分解反应器,所述臭氧分解反应器分别与所述臭氧发生器、所述富氧曝气生物膜生化反应器连通,所述臭氧分解反应器用于将经过所述臭氧反应器后未反应完全的臭氧分解成氧气。

2.如权利要求1所述的一种基于臭氧的生物膜生化反应系统,其特征在于,所述臭氧反应器包括:

反应器壳体,所述反应器壳体内自底部向上依次设置有臭氧分布器、进水分布器、导流支撑环、催化剂承托板、催化剂层、催化剂压板。

3.如权利要求2所述的一种基于臭氧的生物膜生化反应系统,其特征在于:

所述导流支撑环沿着所述臭氧反应器内壁一圈设置,所述导流支撑环下表面是斜面且与所述臭氧反应器内壁呈120~160°夹角;

所述催化剂承托板与所述催化剂压板为多孔板,开孔大小为2~8mm,催化剂的装填量为所述臭氧反应器容积的30~70%。

4.如权利要求3所述的一种基于臭氧的生物膜生化反应系统,其特征在于:

所述富氧曝气生物膜生化反应器内自底部向上依次设置布气管、布水管、生物膜填料层;

所述布气管的进气口处连通设置补气管。

所述布气管与所述富氧曝气生物膜生化反应器底部的间距为h1,所述布水管与所述布气管相距h2,所述生物膜填料层与所述富氧曝气生物膜生化反应器底部相距h3;其中h1:h2:h3为(3~10):(2~5):(6~15);

所述生物膜填料层的填料装填比例为池容的50%,所述富氧曝气生物膜生化反应器内空气中的富氧浓度为23~28%。

5.如权利要求4所述的一种基于臭氧的生物膜生化反应系统,其特征在于:

所述臭氧反应器的出气口与除雾器的进气口连通,所述除雾器的出水口与所述臭氧反应器的回水口连通,所述除雾器的出气口与所述臭氧分解反应器的进气口连通,所述除雾器用于除去游离水。

6.一种基于臭氧的生物膜生化反应系统的废水净化工艺,其特征在于:

同时进入臭氧反应器的臭氧与废水,在所述臭氧反应器内催化剂的作用下,废水中难降解的芳香烃有机物被开环和断链,分解成易降解有机物;

经过臭氧催化氧化后、含有易降解有机物的废水从所述臭氧反应器中排出,并送至富氧曝气生物膜生化反应器进行深度净化处理,深度净化处理后的废水到达废水的化学需氧量标准后排放;

所述臭氧反应器内未反应完全的臭氧尾气进入臭氧分解反应器,在所述臭氧分解反应器中臭氧分解催化剂的作用下将所述臭氧尾气中的臭氧分解成无害的氧气,再将分解后无害的氧气与空气混合,送至所述富氧曝气生物膜生化反应器进行曝气。

7.如权利要求6所述的一种基于臭氧的生物膜生化反应系统的废水净化工艺,其特征在于:

所述臭氧反应器内的压力为-1~5KPa,温度为20~50℃;臭氧的投加浓度为5~60mg/L;反应的液时空速为0.5~3h-1;

所述催化剂使用的是金属负载型催化剂。

8.如权利要求7所述的一种基于臭氧的生物膜生化反应系统的废水净化工艺,其特征在于;

所述金属负载型催化剂活性组分为过渡金属Fe、Ti、Mn、Ni、Cu、V、Co中的两种或两种以上的复配,或上述金属氧化物的两种以上进行复配;

助剂为Ru、Zr的氧化物;

载体为氧化铝或氧化硅或活性炭。

9.如权利要求6所述的一种基于臭氧的生物膜生化反应系统的废水净化工艺,其特征在于:

所述臭氧分解反应器内反应的空速:500~5000h-1,温度:常温,压力:-1~5KPa。

10.如权利要求6所述的一种基于臭氧的生物膜生化反应系统的废水净化工艺,其特征在于:

所述臭氧分解催化剂采用复合金属氧化物,即Fe、Mn、Ti、Cu、Co、Mg、K的氧化物两种或两种以上的复配体系;

活性金属氧化物为:氧化锰:10~40%,氧化铁:20~60%,氧化镁:0~3%,氧化钛:2~10%,氧化钴:0~5%,氧化鉀:0~2%。

说明书

一种基于臭氧的生物膜生化反应系统及废水净化工艺

技术领域

本发明属于废水处理领域,特别涉及一种基于臭氧的生物膜生化反应系统及废水净化及工艺,用于深度处理有机废水。

背景技术

为了应对日益恶化的生态环境,国家不断颁布更为严格的环境保护标准,对污水处理的要求也在不断的提高,并且随着工业快速发展,工业废水水量不断增加,组分越来越复杂,处理难度也越来越大,尤其是那些难降解有机物或对生物有毒害作用的有机污染物的处理问题引起人们极大的重视,但是这些有机污染物不仅难以生物降解,也很难用一般的氧化剂氧化去除。

为了达到深度处理有机废水的目的,目前普遍采用臭氧催化氧化的方式进行污水处理。臭氧催化氧化法是基于臭氧的高级氧化技术,其原理是臭氧在催化剂的作用下产生羟基自由基·OH,·OH是一种氧化性仅次于F2的强氧化剂,能够有效氧化难降解有机污染物。然而现有的技术至少存在以下问题:

1)臭氧催化氧化技术应用的经济性较低。如臭氧反应器内产生沟流、壁流现象,导致臭氧利用率低,处理效果差;尾气臭氧破坏器需要高温加热才能有效破坏臭氧,能耗较高;经过臭氧分解后的尾气中氧气(尾氧)含量仍高达80%以上,因其无害基本都直接排入大气,从而造成了能量的大量浪费。

2)臭氧催化氧化对于难降解有机物的氧化并不完全,难以将氧化后的小分子物质进一步氧化,因此单纯的臭氧催化氧化对于有机物的处理具有一定的局限性。

专利CN201620061049.2提出了一种两级臭氧催化氧化的废水处理装置,废水经过一级臭氧催化氧化后再进入到二级臭氧催化氧化,臭氧尾气破坏后直接排放大气,虽然这种方法提高了废水中有机污染物的处理程度,但是不能解决臭氧利用率低的问题,而且耗氧量及设备投资成本高。

为解决臭氧尾气利用的问题,专利CN205603366U提出了将臭氧催化氧化的臭氧尾气破坏后,返回上游生化反应器回收,虽然这种方法降低了上游生化反应的曝气量,降低了电耗,但是并不能解决臭氧催化氧化后废水中小分子有机物的处理问题。

发明内容

本专利旨在针对现有技术的不足,提供一种低能耗,高效率,经济的废水深度净化工艺和基于臭氧的生物膜生化反应系统及废水净化工艺,能在较低的能耗下,使废水净化达标排放。

即通过提高臭氧氧化反应效率,提高开环断链率的同时,降低臭氧氧化的能耗;有效利用臭氧催化氧化工艺的臭氧尾气,在对该尾气经低能耗的分解反应处理后,作为高浓度氧气对生物膜生化反应器进行曝气,将常规的生物膜生化反应器优化为富氧生物膜生化反应器,提升废水处理效果、降低废水处理运行成本。

本发明提供一种基于臭氧的生物膜生化反应系统,包括:

臭氧反应器,所述臭氧反应器通过利用臭氧对废水进行净化处理;

富氧曝气生物膜生化反应器,所述富氧曝气生物膜生化反应器与所述臭氧发生器连通,用于对净化后的废水进行深度净化处理并排放;

臭氧分解反应器,所述臭氧分解反应器分别与所述臭氧发生器、所述富氧曝气生物膜生化反应器连通,用于将经过所述臭氧反应器后未反应完全的臭氧分解成氧气。

本技术方案中,将臭氧(其余为氧气)混合气体,与废水一同进入臭氧反应器,在臭氧反应器内催化剂的作用下,废水中难降解的芳香烃有机物被开环和断链,分解成易降解的有机物,经过臭氧催化氧化后的废水从臭氧反应器排出,然后送至富氧曝气生物膜生化反应器进行进一步生化处理,净化后废水的化学需氧量(COD)达标排放。臭氧催化氧化反应器内未反应完全的臭氧尾气收集进入臭氧分解器,将尾气中的臭氧分解成无害的氧气,然后将这股富含氧气的尾气通过尾气输送风机增压后与增压空气混合,送至富氧曝气生物膜生化反应器曝气,不仅可以减少空气曝气量,降低能耗,同时富氧曝气的氧传递速率快,可以提高有机物的生化效率。

优选地,所述臭氧反应器连通臭氧发生器,所述臭氧发生器用于分解纯氧,生成臭氧和氧气混合气体。

优选地,所述臭氧反应器包括:反应器壳体,所述反应器壳体内自底部向上依次设置有臭氧分布器、进水分布器、导流支撑环、催化剂承托板、催化剂层、催化剂压板。

本技术方案中,将纯氧引入臭氧发生器,发生臭氧浓度为8~10%的臭氧和氧气混合气体(简称臭氧),臭氧通入臭氧反应器的底部,通过臭氧分布器,达到在臭氧反应器界面上的均匀曝气。废水进入反应器下部,通过进水分布器均匀分布于臭氧反应器界面上,同时,进入的废水被下方的臭氧曝气所搅拌混合后,由下至上进入催化剂层,以涓流形式经过催化剂表面,在催化剂表面,臭氧不仅直接氧化难降解有机物,使其开环断链,而且与水反应,释放出大量羟基自由基·OH,·OH可以在水相直接与有机物反应使其降解,转化成容易降解的短链有机物甚至是终产物水和二氧化碳。

进一步,优选地,所述导流支撑环的下表面是斜面,与所述臭氧反应器的内壁呈120~160°夹角并沿着所述臭氧反应器的内壁一圈设置。

本技术方案中使得靠近器壁的臭氧气体经过斜面后,导流至催化剂层内部,而不会沿着器壁形成壁流。

进一步,优选地,所述催化剂承托板与所述催化剂压板为多孔板,开孔大小为2~8mm,防止催化剂流失,催化剂的装填量为所述臭氧反应器容积的30~70%,催化剂填充量若低于30%,废水与催化剂的接触时间过小,反应不完全。催化剂填充量若高于70%,床层阻力增大,且不利于反冲洗。

优选地,所述臭氧反应器的出气口与除雾器的进气口连通,所述除雾器的出水口与所述臭氧反应器的回水口连通,所述除雾器的出气口与所述臭氧分解反应器的进气口连通,所述除雾器用于除去游离水。

本技术方案中,臭氧在臭氧反应器中进行催化氧化后的尾气主要成分是氧气,此外,还含有少量的未反应的臭氧和少量游离水,所以尾气排出臭氧反应器后首先进入除雾器除去游离水,再进入臭氧分解器。

优选地,所述臭氧分解反应器内部从气体入口到出口依次设置:气体分布器、催化剂下支撑板、臭氧分解催化剂层、催化剂上支撑板。

本技术方案中,脱除游离水的臭氧尾气中主要是氧气和少量未反应的臭氧。因为臭氧对微生物有毒害作用,所以,必须将臭氧尾气中臭氧破坏分解为氧气,才能进入生化利用。

臭氧进入臭氧分解反应器后,通过气体分布器流经臭氧分解催化剂表面,在臭氧分解催化剂表面被分解为氧气。

所述催化剂上支撑板、催化剂下支撑板优选为多孔固定压板,防止催化剂流失。

优选地,所述富氧曝气生物膜生化反应器内自底部向上依次设置布气管、布水管、生物膜填料层;

所述布气管的进口处连通设置补气管。

本技术方案中,将从臭氧反应器分解出的氧气与补气管中引入的空气混合为富氧空气。经臭氧氧化分解后的废水,从布水管进入所述富氧曝气生物膜生化反应器,与所述富氧空气均匀混合后,与所述富氧曝气生物膜生化反应器反应器内装填的生物膜填料接触,被进一步深度生化降解为水和二氧化碳,废水达标排放。

优选地,所述布气管与所述富氧曝气生物膜生化反应器底部的间距为h1,所述布水管与所述布气管相距h2,所述生物膜填料层与所述富氧曝气生物膜生化反应器底部相距h3;其中h1:h2:h3为(3~10):(2~5):(6~15);其中h1优选为300~1000mm;h2优选为200~500mm;h3优选为600~1500mm;将布水管设置在布气管上方,可以利用布气管出来的气流将废水迅速混合,提高传质效率。

所述生物膜填料层的填料装填比例为池容的30~50%,所述富氧曝气生物膜生化反应器内空气中的富氧浓度为23~28%。

本技术方案中,将布水管设置在布气管上方,可以利用布气管出来的气流将废水迅速混合,提高传质效率。若生物膜填料层的填料装填比例太低,废水与生物膜填料的接触时间短,处理效果差,比例太高,生物膜填料产生的污泥反冲洗困难。

若富氧浓度太高,曝气量小,则不利于气液混合传质,反之,富氧浓度过低,则起不到富氧效果。反应器的COD容积负荷可达2~3kg/m3/d,生化效率高于90%。

优选地,所述臭氧分解反应器的出气口连通粉尘收集器,所述粉尘收集器连通所述布气管。

本技术方案中,所述粉尘收集器用于去除净化后的气体中的粉尘,从而确保通入布气管中的气体的纯净,不会堵塞布气管,使用时间更长。

本发明还提供了一种基于臭氧的生物膜生化反应系统的废水净化工艺:

同时进入臭氧反应器的臭氧与废水,在所述臭氧反应器内催化剂的作用下,废水中难降解的芳香烃有机物被开环和断链,分解成易降解有机物;

经过臭氧催化氧化后、含有易降解有机物的废水从所述臭氧反应器中排出,并送至富氧曝气生物膜生化反应器进行深度净化处理,深度净化处理后的废水到达废水的化学需氧量标准后排放;

所述臭氧反应器内未反应完全的臭氧尾气进入臭氧分解反应器,在所述臭氧分解反应器中臭氧分解催化剂的作用下将所述臭氧尾气中的臭氧分解成无害的氧气,再将分解后无害的氧气与空气混合,送至所述富氧曝气生物膜生化反应器进行曝气。

优选地,所述臭氧反应器内的压力为-1~5KPa,温度为20~50℃;臭氧的投加浓度为5~60mg/L;反应的液时空速为0.5~3h-1;

所述催化剂使用的是金属负载型催化剂。

本技术方案中,臭氧发生器内发生臭氧浓度为8~10%的臭氧和氧气混合气体,此范围内的浓度能够提高改变臭氧在水中的溶解平衡,使水中臭氧的浓度上升,进而提高臭氧氧化的效果。若臭氧浓度过高,不仅能耗消耗过大,而且受制于臭氧发生器的限制;反之臭氧浓度过低,则会降低臭氧氧化效果。

本技术方案中若臭氧反应器内的温度过高,则不利于臭氧在水中的溶解,反之,温度过低,则反应活性较弱。臭氧投加量与废水中COD相关,COD高,则臭氧投加量大,COD低,则臭氧投加量小。反应的液时空速为0.5~3h-1,空速太高,转化率低,空速太高,投资成本大且对转化率提升效果不明显。该技术方案能使开环断链率高于80%,废水可生化性(B/C)大于0.5。

净化过程中无需加压和升温,降低能耗。

优选地,所述催化剂层使用的是金属负载型催化剂,包括;

催化剂活性组分为过渡金属Fe、Ti、Mn、Ni、Cu、V、Co中的两种或两种以上的复配,或上述金属氧化物的两种以上进行复配;

助剂为Ru、Zr的氧化物;

载体为氧化铝或氧化硅或活性炭。本发明技术方案中通过引入少量的以Ru、Zr等过渡金属元素中的一种或几种制成的固溶体氧化物作为催化剂载体的改性剂,提高催化剂产生氧化态金属直接氧化有机物的几率。

催化剂不仅能在催化剂表面催化氧化分解有机物,而且能通过激发活性更高的自由基,通过自由基间接催化水相中的有机物氧化分解,从而提高催化剂的催化效率。

优选地,所述臭氧分解反应器中:

反应的空速:500~5000h-1,温度:常温,压力:-1~5KPa。

本技术方案中臭氧分解无需加压和升温,能耗低。臭氧分解效率大于99%。分解后,尾气中的臭氧含量小于0.1mg/L。

优选地,所述臭氧分解反应器中:

所述臭氧分解催化剂采用复合金属氧化物,即Fe、Mn、Ti、Cu、Co、Mg、K的氧化物两种或两种以上的复配体系;

进一步,优选地,活性金属氧化物组分的含量范围为:氧化锰:10~40%,氧化铁:20~60%。氧化镁:0~3%,氧化钛:2~10%,氧化钴:0~5%,氧化鉀:0~2%。

本技术方案中氧化铁、氧化钛和氧化锰为主催化剂,其余为催化剂助剂,用于改进催化剂对臭氧的分解活性。

本发明提供的一种基于臭氧的生物膜生化反应系统及废水净化工艺能够带来以下至少一种有益效果:

1)本发明提供一种低能耗,高效率,经济的废水深度净化工艺:臭氧催化氧化串联固定生物膜生化反应器。能在较低的能耗下,使废水净化并达标排放。

2)高效臭氧氧化:通过在臭氧催化反应器中催化剂层下部设置导流支撑环,提高气液两相之间的混合均匀度和传质效率,避免臭氧气体的壁流现象,减少臭氧的损失,提高臭氧利用率和有机物处理效率。

3)常温常压臭氧破坏技术,避免了尾气加热,降低臭氧破坏装置的能耗。

4)臭氧尾气进固定生物膜生化反应器,提高了溶解氧,加快了氧传递速率和生化反应速度和反应效率,具有较强的耐冲击负荷性能,而且降低鼓风曝气能耗。