申请日2019.07.17

公开(公告)日2019.10.15

IPC分类号C02F1/78; C02F1/72; C02F101/30

摘要

本发明公开了一种利用串联反应装置提高臭氧利用率的氧化降解工业有机废水的方法,该方法涉及的串联反应装置是由氧气瓶、减压阀、臭氧发生器、转子流量计、气体增压泵、3‑10级串联反应器、臭氧尾气处理器、干燥塔、氯化钙颗粒、钛合金曝气装置、缓冲瓶、连通管、第一臭氧检测仪、第二臭氧检测仪、阀门和球形阀组成,将待处理工业有机废水pH值用NaOH或H2SO4调节到8‑11,在压力范围为0.3‑1.0MPa,臭氧气体流量稳定在10L min‑1,臭氧浓度范围为10‑80mg L‑1,3‑10级串联反应器,反应时间30‑180min,实现臭氧级联利用,提高了气液两相的传质面积和传质推动力,从而提高臭氧向工业有机废水中传质的速率和废水中臭氧的浓度,提高臭氧的利用率。

权利要求书

1.一种利用串联反应装置提高臭氧利用率的氧化降解工业有机废水的方法,其特征在于该方法涉及的串联反应装置是由氧气瓶、减压阀、臭氧发生器、转子流量计、气体增压泵、3-10级串联反应器、臭氧尾气处理器、干燥塔、氯化钙颗粒、钛合金曝气头、缓冲瓶、连通管、第一臭氧检测仪、第二臭氧检测仪、阀门和球形阀组成,臭氧发生器(3)一端通过减压阀(2)与氧气瓶(1)连接,臭氧发生器(3)另一端与气体增压泵(5)和缓冲瓶(11)连接,在臭氧发生器(3)与气体增压泵(5)之间设有第一臭氧浓度检测仪(13),3-10级串联反应器(6)一端通过连通管(12)与缓冲瓶(11)连接,3-10级串联反应器(6)另一端通过连通管(12)分别与臭氧尾气处理器(7)和干燥塔(8)连接,在干燥塔(8)上设有第二臭氧检测仪(14),在3-10级串联反应器(6)中各反应器之间通过连通管(12)串接,连通管(12)一端插入到3-10级串联反应器(6)中各反应器底部与钛合金曝气头(10)连接,连通管(12)的另一端插入到3-10级串联反应器(6)中各反应器液面上,并远离液面,具体操作按下列步骤进行:

a、将待处理工业有机废水pH值用NaOH 或 H2SO4调节到8-11,加入到3-10级串联反应器(6)中,用橡胶塞密封各反应器,打开氧气瓶(1)和减压阀(2),设定转子流量计(4)的流量10L min-1,排空串联反应装置中空气或残余气体;

b、打开臭氧发生器(3),调节臭氧浓度10-80 mg L-1,通过第一臭氧检测仪(13)检测臭氧浓度达到设定值稳定后,打开阀门(15),臭氧气体通过气体增压泵(5)进入缓冲瓶(11)后,再进入3-10级串联反应器(6)中,一部分臭氧气体经干燥塔(8)后进入第二臭氧检测仪(14)进行实时残余臭氧浓度检测,同时调节球型阀(16)开度,调节3-10级串联反应器(6)的出气量,以此控制3-10级串联反应器(6)内的压力达到预定值为 0.3-1.0 MPa,进行臭氧氧化废水的反应,反应时间30-180 min,残余臭氧气体通过臭氧尾气处理器(7)排入大气。

说明书

利用串联反应装置提高臭氧利用率的氧化降解工业有机废水的方法

技术领域

本发明涉及一种利用串联反应装置提高臭氧利用率的氧化降解工业有机废水的方法,属于环境科学化工废水处理领域。

背景技术

我国工业废水排放总量巨大。特别是化工废水,这类废水通常具有高COD、低BOD、高毒性、多难降解有机物等特点。由于缺乏高效低成本的处理技术,成为水环境保护技术领域亟待解决的重要难题。虽然生物降解化工废水目前得到广泛应用,但生物技术依然存在各种问题需要解决。许多化工废水含有大量抑制微生物生长的有毒难降解有机物,使生物处理难以有效发挥其作用。同时,针对一些含高毒、难降解成分的化工废水,经过生化处理后,废水仍然无法达到国家越来越严格的排放标准。因此,物化和生物处理技术的优化组合是化工废水处理技术的必然发展趋势。在生物技术处理之前进行必要的物化预处理,对其中抑制微生物生长的有毒有机物如酚类物质的去除,可以提高生物处理的效能。或对生物处理后的废水进行深度处理,以提高其COD、氨氮的去除率。在各种物化处理方法中,高级氧化法(AOPs )是研究的热点。

高级氧化法又称AOPs或深度氧化技术(Advanced oxidation processes),是一种化学氧化的方法,用于处理废水中难降解有机污染物。氧化剂为活性自由基,特别是羟基自由基 (·OH-氧化还原电位仅次于氟的强氧化性物种)几乎可氧化水溶液中各种有机物。利用活性自由基(主要是·OH)攻击有机物,可以有效将有毒难降解有机物矿化或转化为低毒、易生物降解的低分子有机物,降解污染物。

根据产生羟基自由基反应条件不同,该类技术包括Fenton法、湿式催化氧化、光催化、电催化、催化臭氧氧化等。相比之下,臭氧氧化法,具有氧化速率快,操作灵活、提高处理效率。不受废水色度、废水胶体物质、高温高压和严格pH限制的要求,也不会产生大量的二次污染物(如Fenton法产生大量污泥)的特点,且对难降解有机物具有良好的降解与矿化能力。因此,臭氧氧化法得到了广泛应用,是极具竞争力的有前景的高级氧化技术。但在实际废水处理应用中还存在的主要技术问题是:(1)臭氧溶解度相对较低,进入液相的臭氧分子数量很少,在有机污染物浓度低的溶液中利用率较低。(2)臭氧的分子结构决定了其氧化有选择性,对于饱和烃和多环芳烃反应速率较低,不能矿化完全。(3)臭氧直接氧化有机物会生成小分子羧酸、醛、酮。臭氧很难再降解这些小分子酸,使溶液有酸化的趋势,溶液的pH降低,在酸性条件臭氧自分解产生·OH间接反应受到限制。在碱性条件下被氢氧根催化生成羟基自由基,以间接方式高效氧化有机物,但高pH值条件下有机物矿化结果又会生成HCO3-、CO32-离子,这些离子正好又是羟基自由基捕捉剂;其结果是完全矿化有机物需要消耗大量的臭氧,导致较高的成本;(4)实际废水往往具有复杂多相的特点,存在胶体或颗粒物,多数情况下还存在大量的自由基捕捉剂,降低了臭氧利用率。

目前,已知公开的文献中关于臭氧氧化处理废水的方法和设备的报道,总结起来,其研究主要集中在1.通过与其他多种高级氧化技术耦合强化臭氧化过程,提高废水中有机物COD 的去除率,矿化率。2.制备高效催化剂,利用固体催化剂与臭氧的协同效应,促进臭氧自分解产生更多氧化性更强而反应无选择性羟基自由基(·OH),提高了臭氧自分解率,强化臭氧氧化过程,使有机物充分矿化,提高其对污染物的降解能力和氧化效率。3.对反应器结构、系统进行改进,主要强化传质速率。各种反应设备在结构上各有其特点,其强化臭氧传质效率也各不相同。

研究者对臭氧氧化降解污染物中存在的这些缺陷进行改进。强化臭氧氧化过程途径是通过与其他高级氧化技术结合使臭氧的作用增强。

文献(Journal of Environmental Sciences,2006,(6):1043-1049.)报道了O3/H2O2耦合强化降解2,4-二氯苯氧乙酸。O3/H2O2氧化实验在鼓包接触塔中进行,研究了2,4-二氯苯氧乙酸在不同H202/03摩尔比(O3用量:4.6mgL-1;H202用量:0,1,2,4mgL-1;反应时间:480s )臭氧用量不变的情况下,随着H202/03比的增大,去除率提高。pH值(臭氧用量:4.6mgL-1;H202用量:1mg L-1,pH值分别为:3.65,6.68,8.02,9.87,11.83)从3.65-11.83下的降解。当pH 值为3.65~9.87时,去除率由22.3%提高到74.01%。继续将溶液pH值提高到11.83,并不会显著提高2,4-二氯苯氧乙酸的去除率。

文献(环境科学,2010,31(9):2080-2084)报道了电化学-臭氧耦合氧化体系提高处理对氯苯酚的氧化效能。结果表明电化学与臭氧耦合氧化体系降解4-CP具有明显的协同效果, 臭氧产量为18.1mg·min-1,气体流量为0.67dm3·min-1,电流密度为30mA·cm-2条件下900 s后,该耦合氧化体系对4-CP和COD的去除率分别为92.7%和64.9%;而单独电解与单独臭氧氧化对上述两者去除率的之和仅有69.7%和30.1%。

文献(Water Research,1999,33(4):937-946)报道了臭氧与光催化薄膜反应器耦合处理垃圾渗滤液中试装置。垃圾填埋场的渗滤液含有高浓度的有毒化合物,例如氯代苯酚、多芳烃、多氯代联苯和多氯代二苯并对二恶英和二苯并对呋喃。其对酚类和烃类的降解率为 100%,对联苯的降解率为23-96%,对二恶英和呋喃的降解率至少为74%。

文献(Environmental Science&Technology,1998,32(18):2727-2733)报道了臭氧与超声波技术联用降解硝基苯废水。分别对超声降解、臭氧降解以及两者的结合用来促进三种已知的有机污染物,硝基苯(NB)、4-硝基苯酚(4-NP)和4-氯酚(4-CP)在水中的降解进行了实验。超声频率分别为20和500千赫。在20千赫时,由于超声声溶臭氧作用,出现了增强,而在500千赫时,出现了明显的延迟。硝基苯(NB)、4-硝基苯酚(4-NP)和4-氯酚(4-CP)在20khz 时的降解效果随化合物kO3的减少而增加,而在500khz时的延迟则与kO3的增加有关。在20khz 时表观速率的提高与在500khz时与kO3的延迟之间的相关性与臭氧热裂解破坏形成原子氧的途径是一致的。然后,原子氧在气蚀气泡中与水蒸气发生反应,生成气相羟基自由基。三种化合物在20kHz和500kHz时,超声臭氧氧化对总有机碳(TOC)降解的促进作用都是显著的。

人们也提出了开发高效催化剂提高臭氧自分解率,强化臭氧氧化过程,使有机物充分矿化,提高其对污染物的降解能力和氧化效率。

文献(Journal of Solid State Chemistry,2006,179(3):679-684)报道了锰系氧化物在500℃经甲烷还原制备Mn3O4。在不同pH条件下,Mn3O4/O3催化体系对钻井废水COD的去除率高于SOP,去除率达81%

文献(Chemosphere,2009,74(6)818-824)报道了将Ce-Mn-O负载到活性炭上制备催化剂降解苯胺和磺胺酸。反应120min后,Ce-Mn-O对磺胺酸的TOC去除率为63%,对苯胺的TOC去除率为67%,在单独臭氧氧化条件下,相同的反应周期后,磺胺酸和苯胺溶液的矿化率分别为34%和40%。

文献(Journal of Hazardous Materials,2009,162(2):588-606)报道了用直接沉淀法制备Co3O4/O3催化体系降解苯酚废水,处理4h能降解初始浓度为5.5×10–3mol/L的苯酚废水中苯酚30%。

文献(Geochemical transactions,2015,16(1):10)报道了制备α-MnO2降解RhB染料废水。在pH=2条件下,5min降解90%RhB。

文献(Chemical Engineering Journal,2016,300:160-176)报道了沉淀法制备Ce0.1Fe0.9OOH对SMT(磺胺二甲嘧啶)在中性环境中对SMT(磺胺二甲嘧啶)的矿化程度能达42.5%。

文献(Environmental Science&Technology,2015,49(3):1690-1697)报道了浸渍法负载Al2O3/SBA-15用于臭氧体系处理含布洛芬的废水,反应1h,TOC去除率达到70%

文献(Journal of Environmental Science and Health,Part A:Toxic/Hazardous Substances and Environmental Engineering,2016,51(8):626-633)报道了浸渍法负载制备Mn-Cu/γ-Al2O3对制革废水的降解处理。COD去除率最高可达88%,反应速率最高可达单独臭氧催化氧化的2.3倍。

文献(Desalination&Water Treatment,2016,57:14997-15006)报道了臭氧体系中加入mGAC处理RB5废水,其TOC去除率是SOP的5.4倍。

文献(Chemical Engineering Journal,2014,245(2):71-79)报道了臭氧体系加入 AC对含RB5废水处理,其TOC去除率是SOP的1.5倍。

文献(Separation&Purification Technology,2013,116(37):351-359)报道了臭氧体系加入MWCNTs处理亚甲基蓝废水,pH=9时,反应速率是SOP 2倍,TOC去除率达75%。

现有技术中对于非均相催化剂与相关反应器耦合已经有了较多报道,文献(Journal of Environmental Science and Health Part A,2014,49(3):327-337)中报道了以三相流化床非均相臭氧催化氧化系统在MnOx/SiO2催化剂条件下,用以降解对氯苯酚。实验采用尾气梯级再循环方式设计非均相臭氧催化系统,实现气液全返混状态。该体系反应进行30min,臭氧利用率达到73.9%,B/C由原来的0.03提高至0.35,60min后TOC去除率可达63.6%。

文献(Desalination&Water Treatment,2014,56(2):1-10)中报道了以采用陶瓷膜反应器和加压氧化工艺相组合技术应用于催化臭氧氧化体系降解腐殖酸,反应进行60min,COD 去除率能增加到91%,B/C由原来的0.01增加到0.52。

文献(Journal of Environmental Chemical Engineering,2016,4(2):2250-2258 )中报道了以催化剂与微泡反应器联合使用可以很大程度地增加臭氧有效因子。

文献(Journal of Colloid&Interface Science,2007,309(2):429-434)中报道了以三相流化床反应器与非均相臭氧催化氧化活性催化剂炭纤维相结合,用以降解苯酚污染物。报道称提高苯酚被氧化过程的效率以及COD的去除率。

文献(染料与染色,2008,45(3):46-49)中报道了以气液鼓泡式反应器用NiO/γ-Al2O3作催化剂降解活性艳红X-3B。对活性艳红X-3B染料模拟废水的COD去除率达78.21%。

文献(Journal of Hazardous Materials,2015,300:406-414)中报道了以间歇式搅拌反应器和污泥碳/TiO2催化剂降解双酚A,反应体系5min对双酚A去除率达75%,60min全部去除。

中国专利(专利号:CN201810313369.6)公开了一种有机废水臭氧催化氧化处理系统,包括:有机废水处理系统,其为包括原水罐、过滤器、一级反应塔、二级反应塔和产水罐依次连接构成的处理系统;以及臭氧发生与输送系统,作用为产生臭氧,并将臭氧输送入一级反应塔和二级反应塔内,进行有机废水的臭氧催化氧化处理。

中国专利(专利号:CN104671389A)公开了一种废水的臭氧氧化处理装置,包括提升泵、氧化反应器、紊流器、臭氧发生器以及循环泵,废水经提升泵的提升进入氧化反应器,臭氧发生器通过紊流器连通至氧化反应器内,循环泵、紊流器和氧化反应器之间通过管子互相连通,形成循环。该发明利用紊流器的设置,使臭氧气体与废水在反应器内高速混合,提高了废水和臭氧的接触面积,从而提高臭氧的利用率。

中国专利(专利号:CN201410603024.6)公开了一种废水臭氧催化氧化池装置,该装置依据废水处理流程包括臭氧催化剂流化池和臭氧催化剂滤池,装置内催化剂组份为活性炭复合二氧化锰,臭氧催化剂流化池设置催化剂流化床,废水和臭氧气体从池底同时向上流过催化剂流化床,催化剂处于流化状态,臭氧更好地氧化废水中的有机物,废水再流入臭氧催化剂滤池,臭氧催化剂滤池设置催化剂滤床,废水自上向下流过催化剂滤床,臭氧可以再进一步氧化废水中的有机物,同时去除悬浮物,臭氧催化剂滤池需要反洗,反洗后的废水排入废水调节池再处理,臭氧催化氧化池臭氧尾气需要消除处理后才可达标排放。

中国专利(专利号:CN201510595972.4)公开了一种新型臭氧-生物活性炭一体化废水深度处理方法,包括如下步骤:S1将废水注入臭氧接触氧化区,并通过布气装置从底部向反应区内均匀投加臭氧气体,臭氧气体与废水发生氧化反应;S2将未反应的臭氧气体和废水送入臭氧催化氧化反应区,利用颗粒活性炭负载TiO2催化剂使臭氧与水中污染物进行臭氧催化氧化,进一步消耗向废水中所投加的臭氧气体;S3将经过臭氧催化氧化后的废水、臭氧尾气以及催化剂送入三相分离区,臭氧尾气通过尾气收集装置排出系统,催化剂沉入催化氧化区重复利用,富含溶解氧的废水则进入生物活性炭反应区。

中国专利(专利号:CN200910243748.3)公开了一种利用臭氧催化氧化处理难降解有机废水的设备和方法。该设备包括进料系统、臭氧催化反应塔和喷淋吸收塔。进料系统包括废水pH调节装置、废水进料管道、过氧化氢水溶液进料管道、臭氧进料管道和pH调节剂进料管道,废水pH调节装置与废水进料管道和pH调节剂进料管道分别连通,臭氧进料管道与废水进料管道连通。臭氧催化反应塔与废水进料管道和过氧化氢水溶液进料管道分别连通,以使废水在第一催化剂的存在下进行一次催化反应,产生经初次处理的液流和臭氧尾气流。喷淋吸收塔与催化反应系统连通,用于喷淋经初次处理的液流的至少一部分,同时使其与臭氧尾气流在第二催化剂的存在下接触并且进行二次催化反应。

中国专利(专利号:CN201811396154.1)公开了一种废水处理用臭氧增压溶气式催化氧化系统及方法,系统包括废水预处理单元、臭氧产生单元、臭氧增压稳压混合单元和臭氧催化氧化反应塔,臭氧增压稳压混合单元包括转子式臭氧压缩机、压力缓冲罐和增压溶气罐,臭氧产生单元产生臭氧送入转子式臭氧压缩机中,转子式臭氧压缩机对臭氧增压后输入至压力缓冲罐中,压力缓冲罐对臭氧稳压处理后输入至增压溶气罐中,废水预处理单元将处理后的废水送入增压溶气罐中与臭氧充分混合,经混合后的废水进入臭氧催化氧化反应塔中进行催化氧化处理。本发明能够有效增加臭氧在废水中的溶解度和浓度,使臭氧在催化剂的作用下产生更多的羟基自由基,提高了臭氧利用率。

中国专利(专利号:CN201720002258.4)公开了一种声、光、臭氧耦合处理有机废水的装置,该装置包括:用于调节废水pH值的废水调节池;用于预氧化废水中小分子有机物和破坏大分子有机物、并使废水中的臭氧达到饱和浓度的臭氧预氧化反应系统;用于超声波、臭氧、紫外光耦合氧化废水、大幅度降低废水中有机物浓度、实现深度氧化处理废水目标的耦合氧化反应系统;清水池;所述废水调节池、臭氧预氧化反应系统、超声波、紫外光、臭氧耦合氧化反应系统和清水池由左向右依次连接设置。该装置采用超声波氧化、臭氧氧化、紫外光氧化耦合作用机制,内置超声波振板,将三种高级氧化技术协同用于处理高浓度、难降解的工业有机废水,提高处理效果,保障企业废水处理达到新排放标准要求。

中国专利(专利号:CN201210387521.8)公开了一种催化臭氧氧化-陶瓷膜过滤深度处理焦化废水的系统,主要由臭氧发生器、臭氧氧化反应器、增压泵、陶瓷膜组件、气液分离器、尾气吸收装置、废水回流泵、催化剂回流泵、催化剂添加泵、催化剂流出槽、催化剂添加槽和相应的管件、阀门以及仪表组成。系统通过催化臭氧氧化和陶瓷膜分离的联用实现了粉末催化剂在动态反应器中的应用,设置回流废水和催化剂泥浆对流以及上升流冲击确保单一反应器中分段进行臭氧氧化和催化臭氧氧化,降低单独臭氧氧化和催化臭氧氧化过程中的传质阻力,提高羟基自由基利用率和有机物去除率,并最终实现了焦化废水深度处理后出水的 COD、色度和浊度达标等目的,同时解决了粉末催化剂成型为颗粒时活性急剧降低、使用颗粒催化剂增加传质阻力和颗粒催化剂更换时需要暂停运行等问题。

中国专利(专利号:CN201610078196.5)公开了一种催化臭氧化-类芬顿耦合反应器,包括反应罐、臭氧发生器和残留臭氧脱除装置、射流器、进水泵、回流泵、废水回流管、出水管、臭氧供气管、臭氧输送管、臭氧回流管、残留臭氧排出管和气体流量计。本发明还提供的有毒难降解废水处理方法,该方法使用上述反应器,操作如下:将待处理废水和臭氧连续通入射流器中,待处理废水和臭氧在射流器中混合后进入反应罐中,然后开启回流泵使反应罐中的微米级铁基催化材料处于流化状态,处理后的废水连续排出反应罐,将集气罩中的臭氧输入臭氧输送管中回用以及输入残留臭氧脱除装置中进行处理。

中国专利(专利号:CN201610078196.5)公开了一种超声波协同臭氧处理天然气生产过程中的甲醇废水的方法,应用于油气田废水处理。特征:质废水进入旋转填料床中,同时逆流通入臭氧;出口废水进入超声波反应器中,通过超声波与臭氧协同作用,产生氧化能力极强的·OH等自由基,氧化掉废水中的甲醇;之后进入中间循环水槽,在其中进一步发生催化氧化。效果是:1、甲醇降解效果好,旋转填料床的作用提高臭氧的利用率。2、超声波在空化的作用能产生氧化能力较强的·OH自由基,在超声波局部的高温高压下臭氧的氧化能力得到强化。3、在活性炭负载氧化铜、氧化铁的作用下,加速甲醇在臭氧中的氧化作用。4、甲醇废水中加入少量稀酸,提高甲醇的降解效果。

中国专利(专利号:CN201610328715.9)公开了一种超重力强化纳米零价铁-臭氧法深度处理硝基苯废水的方法及装置。解决了目前纳米零价铁制备过程繁杂,直接用臭氧作用硝基苯废水时臭氧利用率不高、用量大等问题。其步骤:含亚铁铁盐硝基苯废水溶液和KBH4或NaBH4 水溶液在撞击流-旋转填料床内反应,形成含苯胺废水;含苯胺废水在旋转填料床内与臭氧反应。装置包括撞击流-旋转填料床,旋转填料床内设上部、下部反应区,上部反应区为液-液反应区,下部反应区为气-液反应区,上下部反应区之间设置受液装置,下部反应区最上方设置出气口。

中国专利(专利号:CN201310236853.0)公开了一种臭氧尾气强化臭氧氧化废水处理的方法及装置。所述方法使臭氧氧化反应尾气中的臭氧和氧气电催化还原为过氧化氢;所述过氧化氢催化臭氧产生羟基自由基,将废水中的有机物矿化分解。所述处理装置包括连通的预电解单元和臭氧氧化单元;所述臭氧氧化单元的尾气出口连入预电解单元。

中国专利(专利号:CN201811056190.3)公开了一种多级臭氧催化氧化装置,其包括柱形反应器,分别与所述柱形反应器连接的废水进水装置、空气进气装置,臭氧进气装置,废水出水装置和尾气处理装置;所述柱形反应器内部包括平均分布的筛板和设置在下部的钛合金微孔曝气盘。本发明还涉及一种处理方法,包括以下步骤,1、放入催化剂;2、废水经蠕动泵进入柱形反应器且空气经鼓风机进入柱形反应器同时一部分臭氧由臭氧进气管进入柱形反应器,由钛合金微孔曝气盘产生臭氧气泡,另一部分进入高浓度臭氧检测仪;3、废水依次经过筛板发生臭氧催化氧化反应。4、反应过后的臭氧流出柱形反应器;5、反应结束后排出剩余废水。

中国专利(专利号:CN201510958708.2)公开了一种提高臭氧利用效率降低废水COD的方法,该方法是在废水中加入去除碱催化臭氧高级氧化产生的羟基自由基捕捉剂的药剂来达到目的。在碱催化臭氧氧化体系中加入钙离子和钡离子等,使羟基自由基捕捉剂变成沉淀从水中分离,失去捕捉羟基自由基的能力,从而提高了臭氧的利用效率。另外,钙离子、钡离子等与臭氧氧化废水产生的部分有机酸生成沉淀从水中分离,从而也减少了臭氧的消耗,也间接提高了臭氧处理废水的利用效率。

中国专利(专利号:CN201610891209.0)公开了一种难降解有机废水多级臭氧催化氧化处理装置,该装置包括多级臭氧催化氧化系统,每级臭氧催化氧化系统均由臭氧布气系统及位于臭氧布气系统上方的专性固体催化剂系统构成,每级臭氧催化氧化系统自下往上布置在装置内;其中每级臭氧布气系统均通过管道与臭氧发生器连接,多级臭氧布气系统自下而上臭氧投加量逐级递减;装置顶部设有臭氧尾气排出口,臭氧尾气排出口通过管道与尾气处理装置连接;多级专性固体催化剂系统分别填装多种不同的专性固体催化剂,并分别由催化剂支撑件承托,专性催化剂种类可依据废水中有机物成分而定。

中国专利(专利号:CN201610218102.X)公开了一种臭氧催化氧化法处理工业废水的装置及处理工艺,其中装置中从管道反应器的进水端到出水端依次设置第一气液预混段、氧化反应段、第二气液预混段和催化氧化反应段;氧化反应段中设置有分段填装的惰性材料,催化氧化反应段中设置有分段填装的臭氧催化氧化催化剂;在每段惰性材料、每段臭氧催化氧化催化剂和第一气液预混段的进水端均设置臭氧曝气装置;臭氧曝气装置连通到臭氧发生装置。

中国专利(专利号:CN201710768815.8)公开了一种实现臭氧梯级利用的臭氧氧化方法,包括如下步骤:A、当臭氧接触池的入口阀门开启,废水从进水管进入到第一、第二、第三气水接触区;B、其中第一、第二曝气头与臭氧发生器相连通,均匀向第一、第二气水接触区释放臭氧;第三曝气头与第二反应区顶部和射流曝气机相连通,将臭氧接触池顶部的气体引入第三气水接触区,之后气液两相流从第一、第二、第三气水接触区底部进入到第一、第二、第三反应区,并通过呼吸阀调节臭氧接触池的气压进行调节;C、反应结束后处理水从出水口溢流至下一废水处理单元,尾气进入尾气处理装置进行破坏后排到大气中。

中国专利(专利号:CN201310085997.0)公开了一种催化臭氧氧化深度处理煤化工废水催化剂的制备方法,它涉及一种催化剂的制备方法。发明的主要创新点如下:一、洗涤活性炭颗粒;二、将活性炭浸渍在金属硝酸盐溶液中震荡、混合反应12小时后取出;三、将活性炭烘干后放入马福炉,采用氮气作为保护气,先升温至200℃,焙烧1小时,继续升温至600℃,在600℃下焙烧3小时,得到处理煤化工废水的催化剂。

中国专利(专利号:CN201010191750.3)公开了一种非均相催化臭氧氧化方法和装置,即采用分段式臭氧氧化和催化氧化耦合的方法,在臭氧氧化区可将大部分可被臭氧氧化的有机物反应去除;反应产生的难被臭氧氧化的有机物及废水中原有的难降解有机物在第催化氧化区与催化产生的羟基自由基反应,生成小分子物质、二氧化碳和水,使废水中有机物大大减少并且可生化性提高;催化氧化区采用规整催化剂和颗粒多孔催化剂两种催化剂,即起到均匀布水布气的作用,又能高效催化氧化有机物降解。

中国专利(专利号:CN201820169288.9)公开了一种臭氧氧化气浮装置。它包括:pH调节及布水组件、臭氧氧化组件、气浮除渣组件、臭氧再利用组件和溢流出水组件,原水经pH 调节及布水组件调节至pH9.5~12;溢流进入一级臭氧氧化组件,在臭氧曝气区与再利用臭氧、回流水充分混合,进入氧化反应区,经一级氧化后的污水进入二级臭氧氧化组件;废水经多级臭氧氧化后进入气浮除渣组件,浮渣通过刮渣分离和收集,处理水通过溢流出水组件外排。过剩臭氧经气液分离、收集,并通过臭氧再利用组件注入原水布水区,实现臭氧充分再利用。该装置可用于高浓度含油有机废水的预处理,能有效降低部分COD和氨氮,提高B/C,并有效去除泡沫浮渣。

中国专利(专利号:CN201820823695.7)公开了一种臭氧氧化装置,包括臭氧氧化反应罐、尾气排出管路、压力表、污水进水管、出水管、臭氧扩散混合器、第一连接管、液体喷射臭氧压缩机、第二连接管、臭氧流量计、臭氧输送管、第三连接管、动力水泵、输送管路、尾气输送管路、臭氧尾气消灭器、处理水输送管路。

中国专利(专利号:CN201810541582.2)公开了一种臭氧氧化系统,包括带压臭氧氧化反应器、常压臭氧氧化反应器、臭氧输出管路、压力控制阀、臭氧曝气盘、液体喷射臭氧压缩机、臭氧进气管、T型管、输送管、动力水泵、进水布水管、液位控制阀、布水器、压力传感器、雷达液位计、污水进水管、臭氧混合器、臭氧催化剂填料、出水堰和出水口。

中国专利(专利号:CN201610358649.X)公开了一种臭氧氧化水处理系统的运行方法及装置,属于有机废水处理技术领域。本发明的技术方案要点为:原水池底部出水口通过进水泵与臭氧氧化反应塔底部布水器的进水口相连接,臭氧氧化反应塔的顶部设有排气口,臭氧氧化反应塔的内部填充有接触填料,臭氧氧化反应塔的上部外围设有集水槽,臭氧氧化反应塔中处理后的污水通过溢流口溢流进入集水槽,该集水槽的排水口与清水池相连通,清水池底部的回水口通过回流泵与预混合器的进液口相连接,臭氧发生器的出气口与预混合器的进气口相连接,预混合器的出液口与臭氧氧化反应塔底部布水器的进水口相连接。

中国专利(专利号:CN201510093434.5)公开了一种属臭氧氧化降解硝基苯类废水技术领域,为解决催化臭氧处理硝基苯类废水方法中废水初始pH值7-10时,造成Fe2+出现沉淀的问题,提供一种超重力场中催化臭氧降解硝基苯类废水的方法及装置。初始pH值7-10的硝基苯类废水中将二价铁螯合剂与废水混合,通入超重力反应器中与臭氧气体反应,催化水中溶解的臭氧产生羟基自由基,氧化降解硝基苯类化合物。与传统鼓泡反应相比,臭氧传质速率提高2倍;二价铁螯合剂与臭氧法结合,废水中的臭氧快速分解,产生大量羟基自由基,使有机污染物快速分解,氧化效率提高1倍。流程简单,最大限度降低处理成本,硝基苯类化合物去除率达95%以上,矿化率达到80%,臭氧利用率提高1-2倍。

中国专利(专利号:CN201410416293.1)公开了一种属于生活污水处理领域,尤其涉及一种臭氧氧化废水深度处理装置,包括预处理设备、增压泵、液体流量计、废水储蓄罐一、臭氧发生器、气体流量计、气液混合器、催化反应塔和废水储蓄罐二,预处理设备、增压泵、废水储蓄罐一和液体流量计依次连接,臭氧发生器和气体流量计连接,气液混合器设置有液体入口、气体入口和混合液出口,液体流量计与气液混合器的液体入口连接,气体流量计与气液混合器的液体入口连接,气液混合器的混合液出口与催化反应塔连接,催化反应塔连接、光催化反应器和废水储蓄罐二依次连接。

中国专利(专利号:CN201610213222.0)公开了一种一种强化臭氧氧化废水的装置,包括臭氧发生器、储液槽、反应器和气液混合泵,所述臭氧发生器通过气液混合泵与反应器连通,所述反应器与储液槽通过气液混合泵循环连通,各连通管路上均设置阀门控制通断,所述反应器出口管道上设有系统压力调节阀。

综上所述,文献报道的已有技术中,对于提高臭氧利用率的方法和技术手段存在各种问题。各种耦合或组合技术增加了额外的能量或氧化剂,使其操作手段变得复杂,同时也必然增加应用成本而影响其应用。目前臭氧氧化降解废水催化剂的开发是当前的热点,开发较多的是金属氧化物类型的催化剂、负载型催化剂。但多数催化剂活性不高、稳定性不好、易溶出造成二次污染。有的工艺复杂,例如,纳米催化剂的制备过程复杂,对设备和实验条件的要求较高,耗时耗能,成本高,不适合大规模生产和工业化应用。有些方法使用的金属或金属氧化物具有毒性,催化剂活性组分分散不均匀,很难被重复,大多数还处于实验室开发阶段。

提高臭氧的传质效率可有效提高臭氧利用率,从而降低处理成本。因此,催化剂与传质效率好的反应器相结合,减小气泡的尺寸来提升气体传质系数,进一步提高体系催化效率。催化剂想要达到理想效果,需与反应器相结合。传统采用的反应器主要有三相流化床、固定床、鼓泡反应器等,但这些反应器接触面小,传质效率低,降低了臭氧利用率。为提高催化剂与臭氧接触面积和传质效率,研究者对传统装置进行了改进强化。通过多种方式如加压、超重力方式增加臭氧溶解度,或通过填料、微泡化技术增加臭氧的接触面积。但是,目前强化臭氧反应的设备,其臭氧发生器的臭氧化气体的压力一般较低,但是增压过高必定对设备密封和承压提出更高的要求,加压只能非常有限地增加臭氧在水中溶解度,因为臭氧在水中溶解度非常低,达到溶解平衡后增加压力没有任何意义。使臭氧在废水中的溶解度仍然较低,同时对氧化降解的剩余臭氧利用的不充分,虽然有的专利考虑了对未反应的臭氧尾气进行循环利用(专利号:CN201711463242.4),或对反应区域分区提高臭氧的梯级利用(专利号: CN201710768815.8),对于提高臭氧利用率的问题,只是定性的说明提高了臭氧的利用率,但未给出定量的数据。

发明内容

本发明的目的在于,针对现有臭氧氧化处理废水技术中存在的臭氧利用率低的问题,提供一种利用串联反应装置提高臭氧利用率的氧化降解工业有机废水的方法,该方法涉及的串联反应装置是由氧气瓶、减压阀、臭氧发生器、转子流量计、气体增压泵、3-10级串联反应器、臭氧尾气处理器、干燥塔、氯化钙颗粒、钛合金曝气装置、缓冲瓶、连通管、第一臭氧检测仪、第二臭氧检测仪、阀门和球形阀组成,将待处理废水pH值用NaOH或H2SO4调节到8-11 ,在压力范围为0.3-1.0MPa,臭氧气体流量稳定在10L min-1,臭氧浓度为10-80mg L-1,3-10 级串联反应器,反应时间30-180min,实现臭氧级联利用,提高了气液两相的传质面积和传质推动力,从而提高臭氧向废水中传质的速率和废水中臭氧的浓度,提高臭氧的利用率。而且,本发明涉及的装置结构简单,容易实现工程放大。

本发明所述的一种利用串联反应装置提高臭氧利用率的氧化降解工业有机废水的方法,该方法涉及的串联反应装置是由氧气瓶、减压阀、臭氧发生器、转子流量计、气体增压泵、 3-10级串联反应器、臭氧尾气处理器、干燥塔、氯化钙颗粒、钛合金曝气头、缓冲瓶、连通管、第一臭氧检测仪、第二臭氧检测仪、阀门和球形阀组成,臭氧发生器(3)一端通过减压阀(2)与氧气瓶(1)连接,臭氧发生器(3)另一端与气体增压泵(5)和缓冲瓶(11)连接,在臭氧发生器(3)与气体增压泵(5)之间设有第一臭氧浓度检测仪(13),3-10级串联反应器(6)一端通过连通管(12)与缓冲瓶(11)连接,3-10级串联反应器(6)另一端通过连通管(12)分别与臭氧尾气处理器(7)和干燥塔(8)连接,在干燥塔(8)上设有第二臭氧检测仪(14),在3-10级串联反应器(6)中各反应器之间通过连通管(12)串接,连通管(12)一端插入到3-10级串联反应器(6)中各反应器底部与钛合金曝气头(10)连接,连通管(12)的另一端插入到3-10级串联反应器(6)中各反应器液面上,并远离液面,具体操作按下列步骤进行:

a、将待处理工业有机废水pH值用NaOH或H2SO4调节到8-11,加入到3-10级串联反应器( 6)中,用橡胶塞密封各反应器,打开氧气瓶(1)和减压阀(2),设定转子流量计(4)的流量10L min-1,排空串联反应装置中空气或残余气体;

b、打开臭氧发生器(3),调节臭氧浓度10-80mg L-1,通过第一臭氧检测仪(13)检测臭氧浓度达到设定值稳定后,打开阀门(15),臭氧气体通过气体增压泵(5)进入缓冲瓶(11)后,再进入3-10级串联反应器(6)中,一部分臭氧气体经干燥塔(8)后进入第二臭氧检测仪(14)进行实时残余臭氧浓度检测,同时调节球型阀(16)开度,调节3-10级串联反应器(6)的出气量,以此控制3-10级串联反应器(6)内的压力达到预定值为0.3-1.0MPa,进行臭氧氧化废水的反应,反应时间30-180min,残余臭氧气体通过臭氧尾气处理器(7) 排入大气。

本发明所述的利用串联反应装置提高臭氧利用率的氧化降解工业有机废水的方法,该方法中所述臭氧发生器(3)通过气体增压泵(5)与串联反应器(6)连通,利用气体增压泵(5) 的正压作用,提供整个装置的流体动力,克服整个装置各种流动阻力,同时加压提供臭氧气体和待处理工业有机废水的溶解度和传质推动力,在气体增压泵(5)正压作用下,臭氧气体与待处理工业有机废水通过钛合金微孔曝气头(10)充分混合,实现臭氧微气泡化;增加了反应体系的气液传质面积,提高了气液传质系数强化传质过程,从而强化了臭氧与废水两相反应速率,串联反应器(6)强化了剩余臭氧级联利用,提高了臭氧的利用率。本发明提供的利用串联反应装置提高臭氧利用率的氧化降解工业有机废水的方法,也适用于强化其它难溶气体与液体之间的反应。

利用本发明所述的方法处理废水时,为了进一步提高气液反应的速率,降低反应过程能耗,可在待处理工业有机废水中加入如金属氧化物等粉末型催化剂,在串联反应器(6)中设置一些如活性炭纤维、负载过渡金属氧化物催化剂、强化流场混合的丝网、多孔金属或陶瓷等填料,形成加压固定床反应体系。

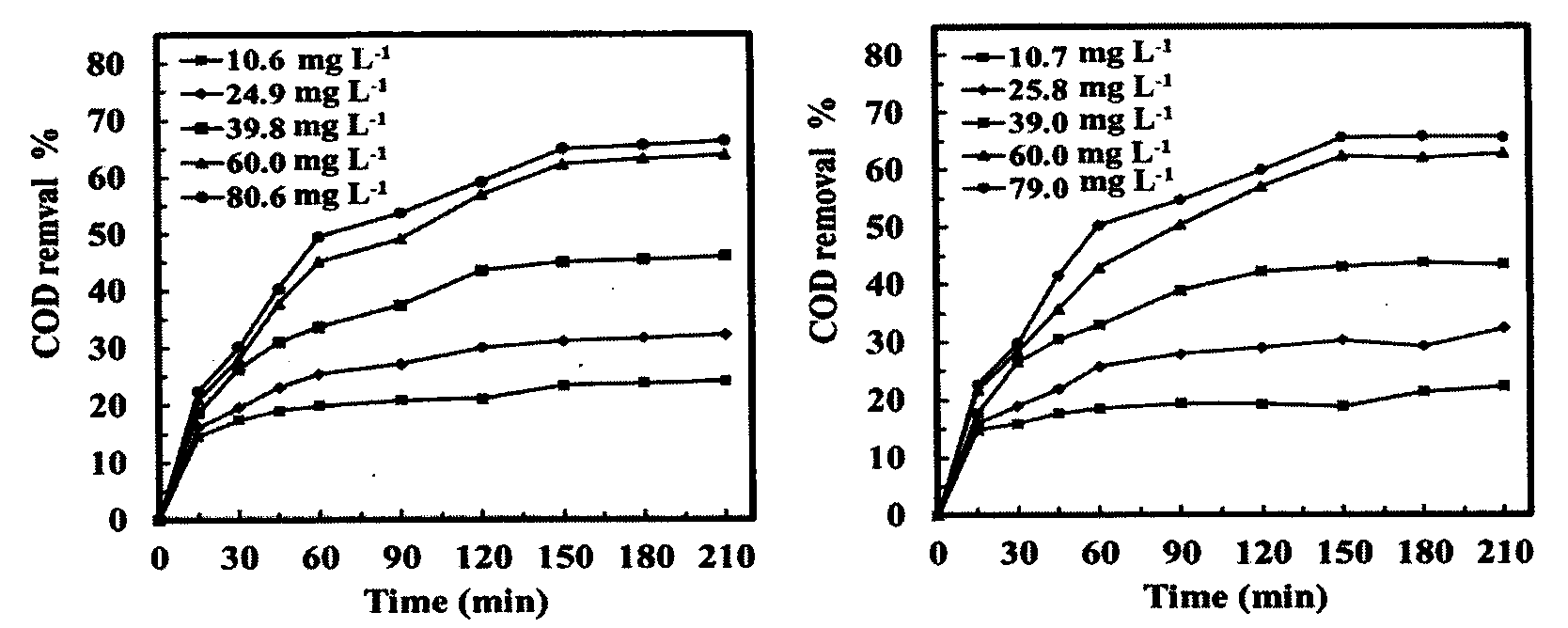

本发明的有益效果是:本发明提供的利用串联反应装置提高臭氧利用率的氧化降解工业有机废水的方法,该方法可以同时实现臭氧气体实现臭氧级联利用,提高了气液两相的传质面积和传质推动力,从而提高臭氧向废水中传质的速率和废水中臭氧的浓度,进而提高臭氧的利用率,在臭氧浓度为10mg L-1,反应时间180min,将单级反应器臭氧利用率为4.70%提高至3级串联反应器为13.7%,5级串联反应器为21.7%;在臭氧浓度为80mg L-1时,反应时间180min,将单级反应器臭氧利用率为1.6%提高至3级串联反应器为5.1%,5级串联反应器为9.0%。(发明人张亚刚;杨智勇;吾满江·艾力;尹兆明;刘艳霞)