申请日2017.03.20

公开(公告)日2017.07.04

IPC分类号C02F11/10; C02F11/08; C02F101/34; C02F101/38

摘要

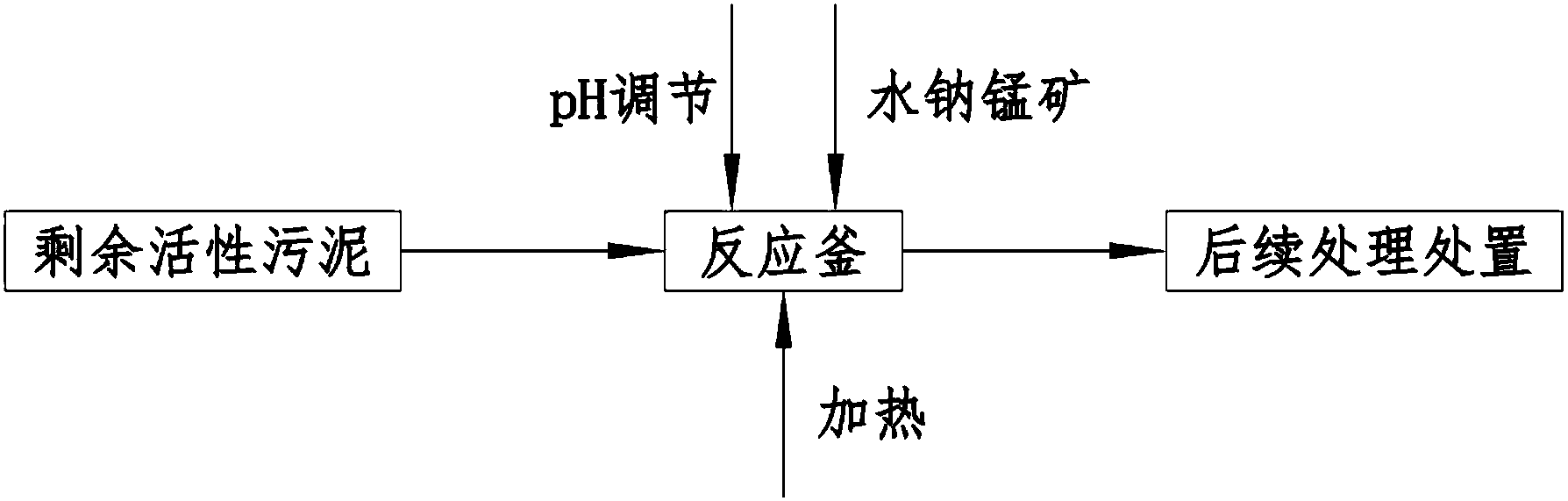

本发明公开了一种剩余活性污泥中喹诺酮类微污染物的去除方法,先向剩余活性污泥中加入颗粒状的水钠锰矿,然后边加热边搅拌使剩余活性污泥和水钠锰矿进行热水解反应;优点是热水解诱导水钠锰矿产生高活性氧化物,可高效氧化分解剩余活性污泥中的喹诺酮类微污染物,有效降低喹诺酮类微污染物浓度,本发明的去除方法采用热水解联合水钠锰矿处理活性污泥中的喹诺酮类微污染物,仅需要将剩余活性污泥和水钠锰矿加入一反应釜中后加热即可实现,设备和材料成本均较低,且去除效果好。

摘要附图

权利要求书

1.一种剩余活性污泥中喹诺酮类微污染物的去除方法,其特征在于先向所述的剩余活性污泥中加入颗粒状的水钠锰矿,然后边加热边搅拌使所述的剩余活性污泥和所述的水钠锰矿进行热水解反应。

2.根据权利要求1所述的一种剩余活性污泥中喹诺酮类微污染物的去除方法,其特征在于所述的剩余活性污泥和所述的水钠锰矿的混合物中,所述的水钠锰矿的浓度为0.1~200mg/g干污泥。

3.根据权利要求1所述的一种剩余活性污泥中喹诺酮类微污染物的去除方法,其特征在于所述的剩余活性污泥和所述的水钠锰矿的混合物中,所述的水钠锰矿的浓度为0.1~100mg/g干污泥。

4.根据权利要求1所述的一种剩余活性污泥中喹诺酮类微污染物的去除方法,其特征在于所述的热水解反应的温度为40~90℃。

5.根据权利要求1所述的一种剩余活性污泥中喹诺酮类微污染物的去除方法,其特征在于所述的热水解反应的时间为5min~10h。

6.根据权利要求1所述的一种剩余活性污泥中喹诺酮类微污染物的去除方法,其特征在于所述的热水解反应的时间为5min~2h。

7.根据权利要求1所述的一种剩余活性污泥中喹诺酮类微污染物的去除方法,其特征在于在向所述的剩余活性污泥中加入颗粒状的水钠锰矿之前,先将所述的剩余活性污泥的pH值调整为4~7。

8.根据权利要求1所述的一种剩余活性污泥中喹诺酮类微污染物的去除方法,其特征在于所述的剩余活性污泥的含固率为0.5%-30%。

说明书

一种剩余活性污泥中喹诺酮类微污染物的去除方法

技术领域

本发明涉及一种喹诺酮类微污染物的去除方法,尤其是涉及一种剩余活性污泥中喹诺酮类微污染物的去除方法。

背景技术

喹诺酮类药物是一类全球广泛使用的抗生素,其大量使用使其在环境中的检出浓度和频率不断升高。这些物质持久性较强,对生态环境具有较大的潜在危害。污水处理厂是喹诺酮类药物进入环境的主要途径之一。污水处理厂的主流工艺为活性污泥法,由于喹诺酮类药物为特效抗菌剂,很难被生物降解,故主要通过吸附作用进入剩余活性污泥中,并随着剩余活性污泥的停留不断累积。由此,剩余活性污泥中富集了种类繁多、浓度很高的喹诺酮类微污染物。

剩余活性污泥的常规处理方法通常为调理、厌氧/好氧消化和堆肥等,这些处理方法对喹诺酮类微污染物的去除效果极其有限。在剩余活性污泥后续处置过程中,如农用、绿化和填埋等,剩余活性污泥中含有的喹诺酮类微污染物极有可能再次进入环境,具有巨大的环境风险。

目前,剩余活性污泥中喹诺酮类微污染物的去除方法主要有水热法、光降解和氧化法。水热法采用高温和高压去除污泥中的喹诺酮类微污染物,虽然该方法可以高效去除喹诺酮类微污染物,但是该方法水热温度需高于250℃,能耗很高、对处理设备的要求高;光降解法受剩余活性污泥浓度和透光率的限制,对喹诺酮类微污染物的降解效率有限;氧化法采用氧化剂,如O3和过硫酸盐等,降解剩余活性污泥中的喹诺酮类微污染物,该方法去除效果较好,但处理费用偏高,仅适用于高浓度、少量的污泥处理。

水钠锰矿是土壤与沉积物中最常见的一类层状结构锰矿物,由共边的MnO6八面体结构单元组成,层间有水分子、钠离子(或其他金属离子)交互占据填充,其结构单元的价态大多为Mn(Ⅳ)O6,同时也含有一些Mn(Ⅲ)O6和Mn(Ⅱ)O6,研究表明,水钠锰矿能吸附或氧化无机金属离子、酚类、苯胺等。然而,水钠锰矿对污泥中喹诺酮类微污染物的去除效果未有人研究。

发明内容

本发明所要解决的技术问题是提供一种成本较低,且去除效果好的剩余活性污泥中喹诺酮类微污染物的去除方法。该去除方法通过向剩余活性污泥中加入颗粒状的水钠锰矿后加热进行热水解反应,使剩余活性污泥中喹诺酮类微污染物与水钠锰矿充分反应,从而降低剩余活性污泥中喹诺酮类微污染物含量。

本发明解决上述技术问题所采用的技术方案为:一种剩余活性污泥中喹诺酮类微污染物的去除方法,先向所述的剩余活性污泥中加入颗粒状的水钠锰矿,然后边加热边搅拌使所述的剩余活性污泥和所述的水钠锰矿进行热水解反应。

所述的剩余活性污泥和所述的水钠锰矿的混合物中,所述的水钠锰矿的浓度为0.1~200mg/g干污泥。

所述的剩余活性污泥和所述的水钠锰矿的混合物中,所述的水钠锰矿的浓度为0.1~100mg/g干污泥。

所述的热水解反应的温度为40~90℃。

所述的热水解反应的时间为5min~10h。

所述的热水解反应的时间为5min~2h。

在向所述的剩余活性污泥中加入颗粒状的水钠锰矿之前,先将所述的剩余活性污泥的pH值调整为4~7。

所述的剩余活性污泥的含固率为0.5%-30%。

与现有技术相比,本发明的优点在于热水解反应导致剩余活性污泥溶解破裂,剩余活性污泥中的金属(M),如铜、铁等溶解释放,催化水钠锰矿产生·OH自由基,与此同时,热水解反应诱导水钠锰矿产生强氧化性物质MnO4-作为氧化剂,这些氧化剂可高效氧化去除喹诺酮类微污染物,并且,剩余活性污泥被加热后将会释放其三维结构微点位中的喹诺酮类微污染物,增大水钠锰矿与喹诺酮类微污染物的接触,为氧化剂提供更多作用位点,此三方面的共同作用增强了剩余活性污泥中喹诺酮类微污染物的分解效果,使喹诺酮类微污染物得到有效去除。本发明的去除方法采用热水解联合水钠锰矿处理活性污泥中的喹诺酮类微污染物,仅需要将剩余活性污泥和水钠锰矿加入一反应釜中后加热即可实现,设备和材料成本均较低,且去除效果好。

当剩余活性污泥和水钠锰矿的混合物中,水钠锰矿的浓度为0.1~200mg/g干污泥时,在保证喹诺酮类微污染物去除效果的基础上,可以避免水钠锰矿添加过多导致的成本增加;

当剩余活性污泥和水钠锰矿的混合物中,水钠锰矿的浓度为0.1~100mg/g干污泥时,在保证喹诺酮类微污染物去除效果的基础上,使水钠锰矿添加量最优;

当热水解反应的温度为40~90℃时,可以使剩余活性污泥和水钠锰矿充分发生水解、氧化反应,既避免温度过高导致的设备成本及操作难度增加,又避免温度过低导致反应不充分以及反应时间的增加;

当热水解反应的时间为5min~10h时,热水解反应进行到一定程度,继续延长反应时间对喹诺酮类微污染物的浓度无显著影响;

当热水解反应的时间为5min~2h时,在保证喹诺酮类微污染物去除效果的基础上,使反应时间最优,既保证充分热水解,又避免处理时间的浪费。