申请日2016.11.25

公开(公告)日2017.02.01

IPC分类号C02F11/00; C02F11/04; C02F11/12

摘要

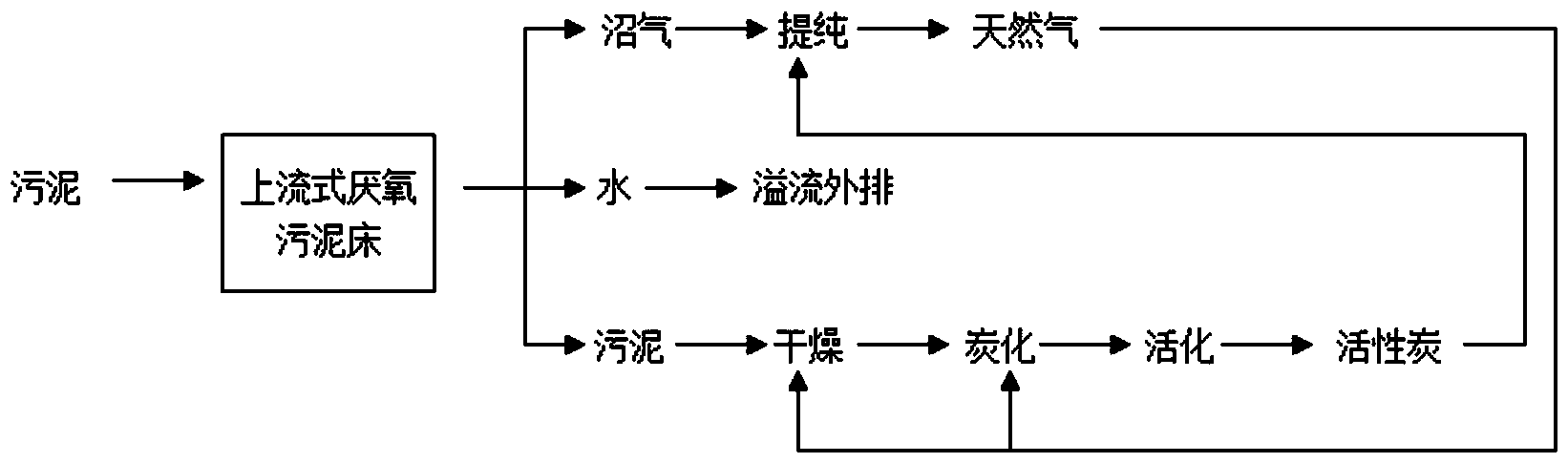

本专利公开了一种污泥循环利用的方法,具体步骤为:步骤一、发酵:将含水率80%以上、有机物含量50%以上的污泥送人上流式厌氧污泥床,对污泥进行厌氧发酵;步骤二、分离:对污泥进行三相分离,得到污泥、水和沼气,水通过溢流直接外排;步骤三、干燥炭化:将得到的固态污泥送入炭化炉中,先在120℃下干燥1h,然后提高温度至550℃进行炭化,炭化时间为1.5h;步骤四、活化:在炭化后的污泥中加入ZnCl2进行活化处理,得到活性炭;步骤五、提纯:将沼气通入活性炭中,进行提纯处理,得到天然气。本发明真正实现了污泥的资源循环化利用,达到无害化排放,而且每吨污泥可产沼气60m³,生产得到的活性炭和天然气都具有明显的经济效益。

权利要求书

1.一种污泥循环利用的方法,其特征在于,包括以下步骤:

步骤一、发酵:将含水率80%以上、有机物含量50%以上的污泥送人上流式厌氧污泥床,对污泥进行厌氧发酵,利用污泥中的有机物产生沼气;

步骤二、分离:在发酵5~7d后,对污泥进行三相分离,得到固态的污泥、液体的水和气态的沼气,水通过溢流直接外排;

步骤三、干燥炭化:将得到的固态污泥部分送入炭化炉中,先在120℃下干燥1h,然后提高温度至550℃进行炭化,炭化时间为1.5h;

步骤四、活化:在炭化后的污泥中加入ZnCl2进行活化处理,得到活性炭,ZnCl2与污泥的质量比为3:5,活化温度为500℃,活化时间为1h;

步骤五、提纯步骤二中的沼气:将沼气通入活性炭中,进行提纯处理,得到天然气。

2.根据权利要求1所述的一种污泥循环利用的方法,其特征在于:所述发酵时间为6d。

3.根据权利要求2所述的一种污泥循环利用的方法,其特征在于:所述ZnCl2为溶液状态,浓度为680mg/L。

4.根据权利要求3所述的一种污泥循环利用的方法,其特征在于:所述天然气通入炭化炉中燃烧,为干燥炭化步骤提供热能。

说明书

一种污泥循环利用的方法

技术领域

本发明属于资源循环利用的技术领域,具体涉及一种污泥循环利用的方法。

背景技术

随着我国经济的高速发展和城市人口的急剧增长,城市污水处理厂大量增设,污泥处理量剧增。2010年我国污泥产量达到3665万吨,用于污泥处理的投资达350亿元。2010年到2016年平均每年以12%的速度递增,而污泥处理量只有50%,大量污泥未被处理造成严重的环境污染。污泥处理成了环境污染的焦点。

原有污泥的处理技术,仅是通过干燥、填埋、堆肥和焚烧等工艺只能对污泥进行简单的处理。如何实现污泥的“减量化”、“无害化”、“资源化”已成为党和政府、企业关注的焦点中的焦点。

近年来,污泥处理技术有了很大进步,低温热解制油技术,1300℃~1800℃的高温燃烧技术、电子等离子处理技术、污泥超声波处理技术、污泥水解热干化技术,以及污泥生产活性炭技术等都相继问世。但这些技术单一、能耗高,资源未能充分利用,仍多采用粗放的利用方式,导致污泥处理量不到50%。

发明内容

本发明意在提供一种污泥循环利用的方法,以解决目前的污泥处理技术耗能较高,资源循环利用率较低的问题。

本方案中的一种污泥循环利用的方法,包括以下步骤:

步骤一、发酵:将含水率80%以上、有机物含量50%以上的污泥送人上流式厌氧污泥床,对污泥进行厌氧发酵,利用污泥中的有机物产生沼气;

步骤二、分离:在发酵5~7d后,对污泥进行三相分离,得到固态的污泥、液体的水和气态的沼气,水通过溢流直接外排;

步骤三、干燥炭化:将得到的固态污泥部分送入炭化炉中,先在120℃下干燥1h,然后提高温度至550℃进行炭化,炭化时间为1.5h;

步骤四、活化:在炭化后的污泥中加入ZnCl2进行活化处理,得到活性炭,ZnCl2与污泥的质量比为3:5,活化温度为500℃,活化时间为1h;

步骤五、提纯:将沼气通入活性炭中,进行提纯处理,得到天然气。

本发明的原理:污泥中含有大量的有机物,可以通过进行发酵和炭化,本发明采用上流式厌氧污泥床对污泥进行厌氧发酵,并且需要保证发酵的污泥含水率为80%以上、有机物含量50%以上,这样能保证发酵的正常进行。反应器底部有一个高浓度、高活性的污泥床,污水中的大部分有机污染物在此间经过厌氧发酵降解为甲烷和二氧化碳。因水流和气泡的搅动,污泥床之上有一个污泥悬浮层。反应器上部有设有三相分离器,用以分离消化气、消化液和污泥颗粒。消化气自反应器顶部导出;污泥颗粒自动滑落沉降至反应器底部的污泥床;消化液从澄清区出水。上流式厌氧污泥床由污泥反应区、气液固三相分离器(包括沉淀区)和气室三部分组成。在底部反应区内存留大量厌氧污泥,具有良好的沉淀性能和凝聚性能的污泥在下部形成污泥层。要处理的污水从厌氧污泥床底部流入与污泥层中污泥进行混合接触,污泥中的微生物分解污水中的有机物,把它转化为沼气。沼气以微小气泡形式不断放出,微小气泡在上升过程中,不断合并,逐渐形成较大的气泡,在污泥床上部由于沼气的搅动形成一个污泥浓度较稀薄的污泥和水一起上升进入三相分离器,沼气碰到分离器下部的反射板时,折向反射板的四周,然后穿过水层进入气室,集中在气室沼气,用导管导出,固液混合液经过反射进入三相分离器的沉淀区,污水中的污泥发生絮凝,颗粒逐渐增大,并在重力作用下沉降。沉淀至斜壁上的污泥沿着斜壁滑回厌氧反应区内,使反应区内积累大量的污泥,与污泥分离后的处理出水从沉淀区溢流堰上部溢出,然后排出污泥床。

经过上流式厌氧污泥床的厌氧发酵后,污泥进行三相分离,可得到固态的污泥、液体的水和气态的沼气,水通过溢流直接外排。然后将固态污泥部分送入炭化炉中,先进行干燥,使污泥中的水分下降,干燥的温度为120℃即可。之后将温度提高至550℃,将污泥进行炭化,炭化后再加入加入ZnCl2进行活化,ZnCl2活化法是常规的活化方式,具体步骤采用常规的技术手段进行操作。将炭化后的污泥进行活化后即可得到活性炭,活性炭可作为吸附剂和净水剂进行使用。而在本发明中,将得到的活性炭再用于净化沼气,可吸附沼气中的H2S和其他有机化合物,使得沼气提纯为天然气。天然气可用于其他工业或民用。

本发明的有益效果:本发明创新性的采用上流式厌氧污泥床对污泥进行厌氧发酵,再三相分离得到污泥、水和沼气,污泥经过干燥炭化和活化后得到活性炭,而活性炭再对沼气进行净化得到天然气。本发明真正实现了污泥的资源循环化利用,达到无害化排放,而且每吨污泥可产沼气60m³,生产得到的活性炭和天然气都具有明显的经济效益。减少了污泥的炭化量,从而降低污泥炭化设备的投资和生产能耗,实现污泥炭化的零能耗。沼气通过活性炭提纯,保证了沼气的无味无污染。

进一步,所述发酵时间为6d,此时间可保证污泥经过充足的发酵,得到更多的沼气。

进一步,所述ZnCl2为溶液状态,浓度为680mg/L,此条件下的ZnCl2活化方式更加适宜。

进一步,所述天然气通入炭化炉中燃烧,为干燥炭化步骤提供热能,此方法可实现资源的循环利用,天然气为炭化炉功能,而生产出的活性炭又能为沼气进行提纯,此方法对资源的循环利用率非常高,大大降低了企业的耗能,减少投入的成本。