申请日2016.10.19

公开(公告)日2017.01.04

IPC分类号B03B7/00; B03B9/00; B09B3/00

摘要

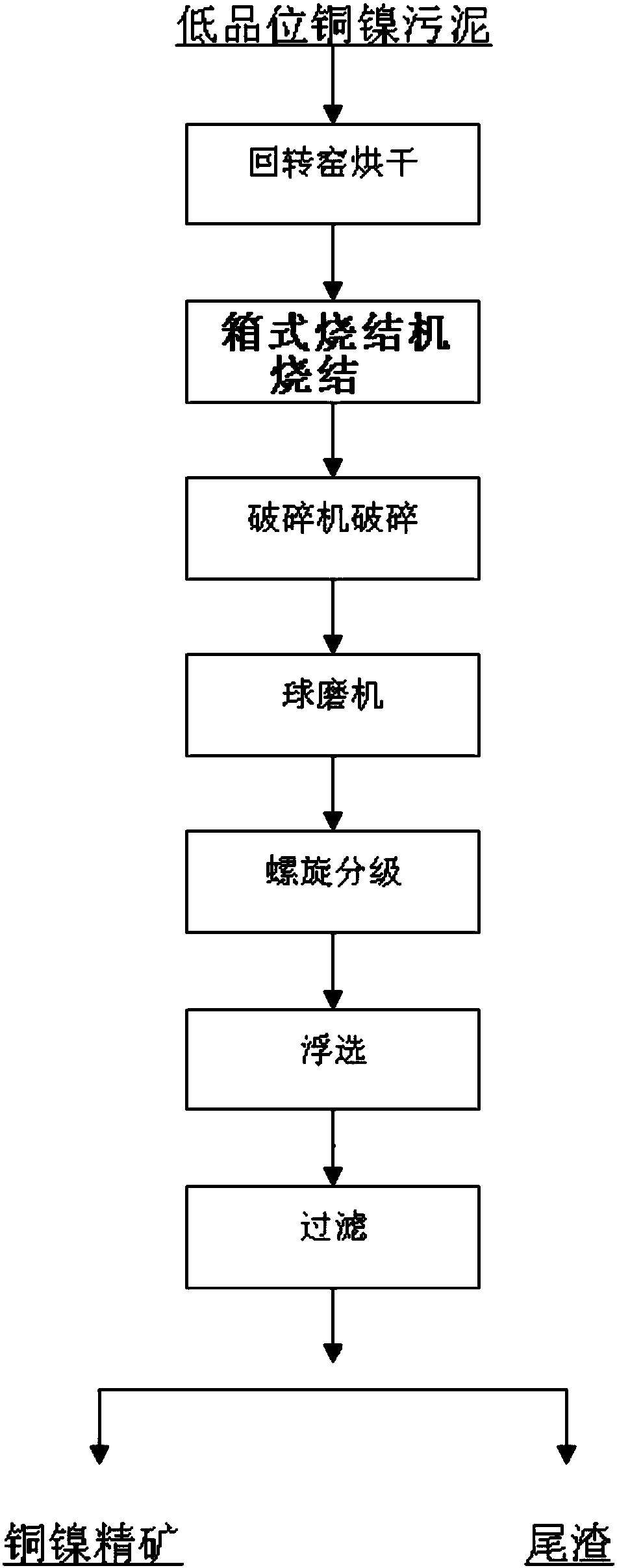

本发明公开了一种低品位铜镍电镀污泥 的处理工艺,该工艺包括以下步骤:回转窑烘干:将含水50%‑85%、含铜1%‑2.5%、含镍0.8%‑2.5%的低品位铜镍污泥送入回转窑进行烘干;箱式烧结机烧结:将经过回转窑烘干的低品位铜镍污泥送入箱式烧结机进行烧结成块,污泥中的铜镍金属粒径通过烧结后,金属化合物粒径变大,便于下一步选矿;破碎机破碎:将经过箱式烧结成块的污泥送入破碎机进行破碎;球磨机球磨:将经过破碎机破碎的污泥送入球磨机进行球磨;螺旋分级:将经过球磨机球磨的污泥送入螺旋分级机进行螺旋分级;浮选:将经过螺旋分级的污泥送入浮选槽进行浮选;过滤:将经过浮选槽浮选的污泥送入过滤机进行过滤,得到铜镍精矿和尾渣。

摘要附图

权利要求书

1.一种低品位铜镍电镀污泥的处理工艺,其特征在于,所述低品位铜镍电镀污泥的处理工艺包括以下步骤:

回转窑烘干:将含水50%-85%、含铜1%-2.5%、含镍0.8%-2.5%的低品位铜镍污泥送入回转窑进行烘干;

箱式烧结机烧结:将经过回转窑烘干的低品位铜镍污泥送入箱式烧结机进行烧结成块,污泥中的铜镍金属粒径通过烧结后,金属化合物粒径变大,便于下一步选矿;

破碎机破碎:将经过箱式烧结机烧结成块的污泥送入破碎机进行破碎;

球磨机球磨:将经过破碎机破碎的污泥送入球磨机进行球磨;

螺旋分级:将经过球磨机球磨的污泥送入螺旋分级机进行螺旋分级;

浮选:将经过螺旋分级的污泥送入浮选槽进行浮选;

过滤:将经过浮选槽浮选的污泥送入过滤机进行过滤,得到铜镍精矿和尾渣。

2.如权利要求1所述的低品位铜镍电镀污泥的处理工艺,其特征在于,所述铜镍精矿含铜11.5%,含镍12.6%,铜回收率为85%,镍回收率为80%。

3.如权利要求1所述的低品位铜镍电镀污泥的处理工艺,其特征在于,所述低品位铜镍污泥经过回转窑烘干后脱水制粒,含水达到45%。

4.如权利要求1所述的低品位铜镍电镀污泥的处理工艺,其特征在于,所述回转窑包括Φ2.6m×22m回转窑2台,所述箱式烧结机包括2.0m×41m箱式烧结机1台。

5.如权利要求1所述的低品位铜镍电镀污泥的处理工艺,其特征在于,所述破碎机包括1台250mm×150mm颚式破碎机和1台250mm×400mm颚式破碎机。

6.如权利要求1所述的低品位铜镍电镀污泥的处理工艺,其特征在于,所述球磨机包括2台Φ1500mm×3000mm球磨机。

7.如权利要求1所述的低品位铜镍电镀污泥的处理工艺,其特征在于,所述螺旋分级机包括2台Φ750mm螺旋分级机。

8.如权利要求1所述的低品位铜镍电镀污泥的处理工艺,其特征在于,所述浮选槽包括5A浮选槽20个,经过螺旋分级的污泥在送入浮选槽之前首先送入2个Φ1500mm搅拌桶进行搅拌,然后送入1台Φ6000mm浓密机进行固液分离。

说明书

一种低品位铜镍电镀污泥的处理工艺

技术领域

本发明属于污泥处理技术领域,具体涉及一种低品位铜镍电镀污泥的处理工艺。

背景技术

目前国内存在大量的低含量的铜镍污泥,不方便处置,严重影响区域的环保清洁卫生。

现有技术中,低含量的铜镍电镀污泥的处理工艺存在严重缺陷。例如现有技术中处理镍电镀污泥的多级沉淀法,包括污泥酸浸,利用多种沉淀方法净化硫酸盐浸出液,使得共同存在于镍电镀污泥中的杂质如铁、铜、镉、铝、锌、镁、钙、铅、锰被脱除,在最后一级沉淀中以氢氧化物的形式从净化溶液中分离出来。虽然得到的镍金属沉淀物达到一定的纯度,可以在冶金工业上直接利用,但是该方法不仅忽略了二次污染的问题,而且该方法带来的酸溶液对环境会造成大量的污染。另外,该方法由于处理成本比较高,适用性比较差,一般只适合在小型的实验室中做研究用。

现有技术中还存在采用微生物来处理电镀污泥的工艺,从电镀污泥,废水及下水道内分离、筛选、驯化获得高效去除重金属的SR复合功能菌。利用SR复合功能菌对电镀废水中铬、锌、铜、镍和铅等金属进行净化,该方法虽然不使用化学试剂,不会引起强酸、强碱对环境造成的污染,但是从电镀污泥、废水及下水道内分离、筛选、驯化获得高效去除重金属的SR复合功能菌的工作要求比较高,普通的技术人员很难操作。而且,所得的SR复合功能菌是否对人体或动植物造成危害还有待进一步的考证。

总体来说,现有技术中有关电镀污泥的处理工艺总是因为处理成本太高,不能长期运行生产,而电镀污泥仍以稳定化/固化处理以实现其无害化,对资源造成极大的浪费。

发明内容

本发明的目的在于提供一种低品位铜镍电镀污泥的处理工艺,选-冶结合,综合回收这一难处置的低品位铜镍电镀污泥,实现变废为宝。

为实现上述目的,本发明所述的低品位铜镍电镀污泥的处理工艺包括以下步骤:

回转窑烘干:将含水50%-85%、含铜1%-2.5%、含镍0.8%-2.5%的低品位铜镍污泥送入回转窑进行烘干;

箱式烧结机烧结:将经过回转窑烘干的低品位铜镍污泥送入箱式烧结机进行烧结成块,污泥中的铜镍金属粒径通过烧结后,金属化合物粒径变大,便于下一步选矿;

破碎机破碎:将经过箱式烧结成块的污泥送入破碎机进行破碎;

球磨机球磨:将经过破碎机破碎的污泥送入球磨机进行球磨;

螺旋分级:将经过球磨机球磨的污泥送入螺旋分级机进行螺旋分级;

浮选:将经过螺旋分级的污泥送入浮选槽进行浮选;

过滤:将经过浮选槽浮选的污泥送入过滤机进行过滤,得到铜镍精矿和尾渣。

优选地,所述铜镍精矿含铜11.5%,含镍12.6%,铜回收率为85%,镍回收率为80%。

所述低品位铜镍污泥经过回转窑烘干后脱水制粒,含水达到45%左右。

所述回转窑包括Φ2.6m×22m回转窑2台,所述箱式烧结机包括2.0m×41m箱式烧结机1台。

所述破碎机包括1台250mm×150mm颚式破碎机和1台250mm×400mm颚式破碎机。

所述球磨机包括2台Φ1500mm×3000mm球磨机。

所述螺旋分级机包括2台Φ750mm螺旋分级机。

所述浮选槽包括5A浮选槽20个,经过螺旋分级的污泥在送入浮选槽之前首先送入2个Φ1500mm搅拌桶进行搅拌,然后送入1台Φ6000mm浓密机进行固液分离。

本发明具有如下优点:本发明所述的低品位铜镍电镀污泥的处理工艺与现有技术相比,采用选-冶结合的新工艺,通过回转窑烘干脱水制粒,然后通过箱式烧结机烧结成块,把金属化合物的粒径变大,再通过破碎、球磨、螺旋分级、选浮,产出铜镍精矿,铜镍精矿含铜11.5%,含镍12.6%,铜回收率85%,镍回收率80%,综合回收了这一难处置的低品位铜镍电镀污泥,实现了变废为宝。