申请日2016.05.12

公开(公告)日2016.07.27

IPC分类号C02F1/52; C02F1/56; G05B19/05; G05D21/02

摘要

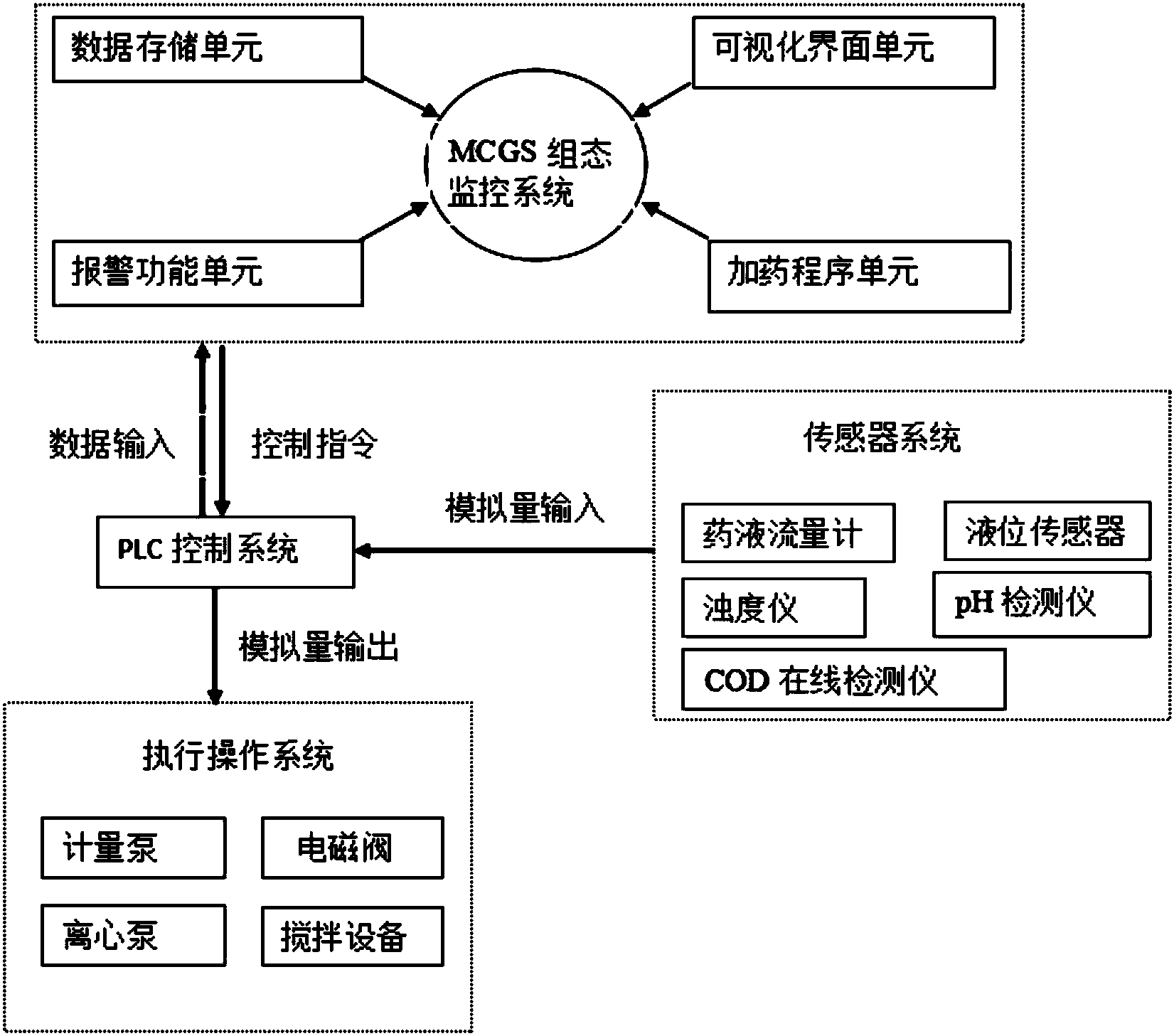

本发明涉及一种废水混凝处理单元水质在线监控系统,包括传感器系统、执行操作系统、PLC控制系统、MCGS组态监控系统,传感器系统由药液流量计、液位传感器、浊度仪、pH检测仪、COD在线检测仪组成,传感器系统向PLC控制系统传输模拟量;执行操作系统由搅拌设备、计量泵、离心泵、电磁阀组成;执行操作系统与PLC控制系统连接并执行其输出的操作指令;MCGS组态监控系统包括可视化界面单元、数据存储单元、报警功能单元、加药程序单元,MCGS组态监控系统用来分析处理PLC控制系统传递的数据,并向PLC控制系统输出控制指令;本发明对混凝过程实时监控及时了解混凝运行情况以及实现混凝自动加药,自动调节水质pH等。

权利要求书

1.一种废水混凝处理单元水质在线监控系统,包括传感器系统、执行操作系统、PLC控制系统、MCGS组态监控系统,其特征在于:所述传感器系统由药液流量计、液位传感器、浊度仪、pH检测仪、COD在线检测仪组成,所述传感器系统与PLC控制系统连接,所述传感器系统向PLC控制系统传输模拟量;所述执行操作系统由搅拌设备、计量泵、离心泵、电磁阀组成;所述执行操作系统与PLC控制系统连接并执行其输出的操作指令;所述MCGS组态监控系统包括可视化界面单元、数据存储单元、报警功能单元、加药程序单元,所述MCGS组态监控系统与PLC控制系统连接,所述MCGS组态监控系统用来分析处理PLC控制系统传递的数据,并向PLC控制系统输出控制指令。

2.如权利要求1所述的废水混凝处理单元水质在线监控系统,其特征在于:所述加药程序单元为混凝加药数据库,所述混凝加药数据库积累了日常进水浊度、CODcr对应混凝剂、絮凝剂加药量数据报表以及反复调试时试验数据。

3.如权利要求1所述的废水混凝处理单元水质在线监控系统,其特征在于:所述COD在线检测仪、浊度仪分别用来检测混凝进水CODcr浓度、浊度,并将采集数据转换为模拟量反馈给PLC控制系统,所述PLC控制系统再将数据传递给MCGS组态监控系统的加药程序单元,通过数据分析计算后,将结果传递给PLC控制系统,所述PLC控制系统再将控制信号传递给混凝剂、絮凝剂加药计量泵,以调整计量泵运行时间和药剂加入量。

4.如权利要求1所述的废水混凝处理单元水质在线监控系统,其特征在于:所述pH检测仪将检测的混凝进水pH值转换为模拟量反馈给PLC控制系统,所述PLC控制系统再将数据传递给MCGS组态监控系统,通过对数据分析,结果传递给PLC控制系统,所述PLC控制系统再将控制信号传递给酸碱加药计量泵,直到水质pH达到混凝要求。

5.如权利要求1所述的废水混凝处理单元水质在线监控系统,其特征在于:所述数据存储单元用于记录每次混凝过程数据,所述数据包括时间、进水浊度、进水CODcr浓度、混凝剂投加量、絮凝剂投加量、酸碱药剂投加量以及每次混凝水量。

6.如权利要求1所述的废水混凝处理单元水质在线监控系统,其特征在于:所述报警功能单元用于报警鸣笛,以提醒工作人员混凝工艺运行异常,所述混凝工艺运行异常包括酸碱调节池、混凝池液位值超过设定值,计量泵运作时对应流量计流量为0时,传感器传输数据波动范围异常,所用设备电器电压不稳定。

7.一种如权利要求1至6中任一项所述的废水混凝处理单元水质在线监控系统的在线监控方法,其特征在于,包括以下步骤:当监控系统启动后,所述传感器系统向PLC控制系统传输模拟量,所述PLC控制系统将数据传递给MCGS组态监控系统,所述MCGS组态监控系统对数据分析处理后,将结果传递给PLC控制系统,所述PLC控制系统再将控制指令传递给执行操作系统,以判断执行操作系统的搅拌设备、计量泵、离心泵、电磁阀是否启动。

8.如权利要求7所述的在线监控方法,其特征在于,包括以下步骤:

1)当监控系统启动后,液位传感器探测酸碱调节池水量是否充足,若水量不足,离心泵将废水打入酸碱调节池,液位传感器检测液位,并将检测结果转换为模拟量反馈给PLC控制系统,PLC控制系统将数据传递给MCGS组态监控系统,MCGS组态监控系统通过对数据分析处理,再将信号发送至PLC控制系统,由PLC控制系统实施启动或者停止;

2)废水进入酸碱调节池后,pH检测仪将检测的pH值转换为模拟量反馈给PLC控制系统,PLC控制系统将数据传递给MCGS组态监控系统,通过对数据分析,将结果传递给PLC控制系统,PLC控制系统再将控制信号传递给酸碱计量泵,当酸碱计量泵启动时,酸碱调节池的搅拌设备也开始启动搅拌水质,当水质酸碱达到合理要求,停止加药以及搅拌;

3)酸碱调节池水质酸碱性调节好后,COD在线检测仪、浊度仪分别采集混凝池进水CODcr浓度、浊度,并将检测结果转换为模拟量反馈给PLC控制系统,PLC控制系统再将数据传递给MCGS组态监控系统的加药程序单元,通过数据分析计算,结果传递给PLC控制系统,PLC控制系统再将控制信号传递给混凝剂、絮凝剂加药计量泵,调整计量泵运行时间和药剂加入量,同时启动混凝池搅拌设备,当混凝时间达到设定时间后,停止搅拌,静止一定时间后,打开混凝池的混凝出水口,当混凝池的液位传感器探测下降到一定距离时,关闭混凝出水口,打开混凝沉淀排出口,向外排出混凝沉淀。

说明书

一种废水混凝处理单元水质在线监控系统及方法

[技术领域]

本发明涉及混凝在线监控技术领域,具体地说是一种废水混凝处理单元水质在线监控系统及方法。

[背景技术]

MCGS(MonitorandControlGeneratedSystm)是一款国内比较优秀的工业组态软件,为用户提供了解决实际工程问题的完整方案和开发平台,能够完成现场数据采集、实时和历史数据处理、报警和安全机制、流程控制、动画显示、趋势曲线和报表输出以及企业监控网络等功能。该软件使用简单,性能好可操作性强,程序编写语言简单,有丰富的工业设备图形安装包提供设计人员选用,易于实现各种友好的人机交互界面。MCGS软件不仅可以对工业过程进行仿真,还具有上位机功能,可以与PLC、变频器以及传感器相连对工厂工艺过程进行实时监控功能。

混凝是一种常见的废水处理工艺,其原理是向废水中投加化学药剂使胶体颗粒物表面特性发生改变,使不易沉降大分子和悬浮物通过电荷吸引、架桥吸附或是网捕卷扫等作用汇聚沉降,然后通过过滤分离将沉降的絮凝体从废水中去除。目前,一些工厂污水处理混凝工艺任采用人工手动操作,自动化程度低,对整个工艺过程无法全程了解运行情况,需要多个工人现场维护工艺运行,且加药药剂量往往根据经验投加,使得混凝效果无法保障。

申请号为201510410118.6的发明专利申请公开了一种基于云计算的水处理平台,该平台包括云管理中心,以及现场运行设备、数据实时采集系统、PLC、数据无限传输系统,但该平台按流量收费,有时会超出费用,而且在很大程度上费用都比较高且云计算本身还不太成熟,存在安全隐患,实际应用起来比较困难。

申请号为200710121579.7的发明专利申请公开了一种自动化混凝投药系统,包括控制模块、数/模转换模块、检测模块、存储模块及投药模块,但该系统功能相对简单,例如,缺少各个指标的反馈机制,不能及时解决工艺问题。

[发明内容]

本发明的目的就是要解决上述的不足而提供一种废水混凝处理单元水质在线监控系统,用于对混凝过程实时监控及时了解混凝运行情况以及实现混凝自动加药,自动调节水质pH等功能。

为实现上述目的设计一种废水混凝处理单元水质在线监控系统,包括传感器系统、执行操作系统、PLC控制系统、MCGS组态监控系统,所述传感器系统由药液流量计、液位传感器、浊度仪、pH检测仪、COD在线检测仪组成,所述传感器系统与PLC控制系统连接,所述传感器系统向PLC控制系统传输模拟量;所述执行操作系统由搅拌设备、计量泵、离心泵、电磁阀组成;所述执行操作系统与PLC控制系统连接并执行其输出的操作指令;所述MCGS组态监控系统包括可视化界面单元、数据存储单元、报警功能单元、加药程序单元,所述MCGS组态监控系统与PLC控制系统连接,所述MCGS组态监控系统用来分析处理PLC控制系统传递的数据,并向PLC控制系统输出控制指令。

所述加药程序单元为混凝加药数据库,所述混凝加药数据库积累了日常进水浊度、CODcr对应混凝剂、絮凝剂加药量数据报表以及反复调试时试验数据。

所述COD在线检测仪、浊度仪分别用来检测混凝进水CODcr浓度、浊度,并将采集数据转换为模拟量反馈给PLC控制系统,所述PLC控制系统再将数据传递给MCGS组态监控系统的加药程序单元,通过数据分析计算后,将结果传递给PLC控制系统,所述PLC控制系统再将控制信号传递给混凝剂、絮凝剂加药计量泵,以调整计量泵运行时间和药剂加入量。

所述pH检测仪将检测的混凝进水pH值转换为模拟量反馈给PLC控制系统,所述PLC控制系统再将数据传递给MCGS组态监控系统,通过对数据分析,结果传递给PLC控制系统,所述PLC控制系统再将控制信号传递给酸碱加药计量泵,直到水质pH达到混凝要求。

所述数据存储单元用于记录每次混凝过程数据,所述数据包括时间、进水浊度、进水CODcr浓度、混凝剂投加量、絮凝剂投加量、酸碱药剂投加量以及每次混凝水量。

所述报警功能单元用于报警鸣笛,以提醒工作人员混凝工艺运行异常,所述混凝工艺运行异常包括酸碱调节池、混凝池液位值超过设定值,计量泵运作时对应流量计流量为0时,传感器传输数据波动范围异常,所用设备电器电压不稳定。

上述任一种废水混凝处理单元水质在线监控系统的在线监控方法,包括以下步骤:当监控系统启动后,所述传感器系统向PLC控制系统传输模拟量,所述PLC控制系统将数据传递给MCGS组态监控系统,所述MCGS组态监控系统对数据分析处理后,将结果传递给PLC控制系统,所述PLC控制系统再将控制指令传递给执行操作系统,以判断执行操作系统的搅拌设备、计量泵、离心泵、电磁阀是否启动。

作为优选,该在线监控方法包括以下具体步骤:

1)当监控系统启动后,液位传感器探测酸碱调节池水量是否充足,若水量不足,离心泵将废水打入酸碱调节池,液位传感器检测液位,并将检测结果转换为模拟量反馈给PLC控制系统,PLC控制系统将数据传递给MCGS组态监控系统,MCGS组态监控系统通过对数据分析处理,再将信号发送至PLC控制系统,由PLC控制系统实施启动或者停止;

2)废水进入酸碱调节池后,pH检测仪将检测的pH值转换为模拟量反馈给PLC控制系统,PLC控制系统将数据传递给MCGS组态监控系统,通过对数据分析,将结果传递给PLC控制系统,PLC控制系统再将控制信号传递给酸碱计量泵,当酸碱计量泵启动时,酸碱调节池的搅拌设备也开始启动搅拌水质,当水质酸碱达到合理要求,停止加药以及搅拌;

3)酸碱调节池水质酸碱性调节好后,COD在线检测仪、浊度仪分别采集混凝池进水CODcr浓度、浊度,并将检测结果转换为模拟量反馈给PLC控制系统,PLC控制系统再将数据传递给MCGS组态监控系统的加药程序单元,通过数据分析计算,结果传递给PLC控制系统,PLC控制系统再将控制信号传递给混凝剂、絮凝剂加药计量泵,调整计量泵运行时间和药剂加入量,同时启动混凝池搅拌设备,当混凝时间达到设定时间后,停止搅拌,静止一定时间后,打开混凝池的混凝出水口,当混凝池的液位传感器探测下降到一定距离时,关闭混凝出水口,打开混凝沉淀排出口,向外排出混凝沉淀。

本发明同现有技术相比,具有如下优点:

(1)对整个混凝工艺过程采用监控,自动化程度高,可以及时了解工艺运行情况,不用现场操作,直接在监控界面中操控流程;

(2)当混凝过程异常时MCGS组态监控系统的报警功能单元及时报警,有助于工作人员第一时间检查工艺并且进行维修,避免更大事故发生;

(3)MCGS组态监控系统的数据存储单元记录每次混凝过程数据,有助于掌握混凝工艺日常运行情况,以及自动生成加药用量报表,便于对工艺的日常管理;

(4)由进水浊度、CODcr浓度作为反馈信号传递给PLC控制系统,PLC控制系统再将数据传递给MCGS组态监控系统的加药程序单元,通过混凝加药数据库计算出混凝剂、絮凝剂加药量,实现自动加药过程,提高加药量准确性,保证混凝效果;

(5)监控系统简单实用、安装方便,对于混凝工艺不需要做大幅度改变,就可实现在线监控;

(6)不用现场操作直接通过MCGS监控界面操控,并且可随时了解工艺运行情况,技术成熟成本较低,同时具有自动加药,自动调节水质pH等功能。