申请日2015.11.27

公开(公告)日2016.03.23

IPC分类号C02F9/04

摘要

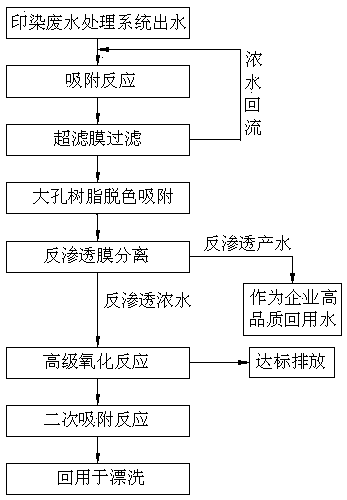

本发明公开了一种印染废水的反渗透膜处理回用方法,取印染废水处理系统出水,进行吸附、超滤膜过滤、大孔树脂吸附、反渗透膜分离,反渗透膜产水作为一种高品质用水用于企业循环利用,反渗透膜的浓水进行高级氧化反应后,一部分达标排放、另一部分经吸附后回用于漂洗。其优点在于:(1)将废水深度处理达标排放与回用有机结合在一起,使印染废水总体回用率达到80%以上,既解决了废水达标排放难题,又因大幅提高了水的回用率而大大降低了成本;(2)反渗透膜浓水经处理后一部分达标排放,一部分回用,使废水中的盐度逐步趋向于一个稳定值后不再上升,有效避免了由于盐度的不断上升导致生物处理系统崩溃问题。

权利要求书

1.一种印染废水的反渗透膜处理回用方法,其特征是:包括以下步骤:

步骤一、吸附反应:取印染废水处理系统出水,进吸附池进行吸附反应,去除废水中有机物,得到吸附出水;

步骤二、超滤膜过滤:取步骤一吸附出水进行超滤膜过滤,得到超滤膜出水和超滤膜浓水;

步骤三、大孔树脂吸附脱色:将步骤二中得到的超滤膜出水进主要由大孔树脂构成的大孔树脂反应器进行吸附脱色处理,得到大孔树脂吸附出水,超滤膜浓水回流与印染废水处理系统出水混合,循环处理;

步骤四、反渗透膜分离:将步骤三中大孔树脂吸附出水进主要由反渗透膜构成的反渗透膜分离系统,反渗透膜产水作为一种高品质用水用于企业循环利用,反渗透膜的浓水后续处理;

步骤五、高级氧化反应:将步骤四中反渗透膜的浓水进高级氧化反应池,进行高级氧化反应,得到高级氧化反应出水;

步骤六、二次吸附反应:步骤五中高级氧化反应出水,一部分达标排放,剩余部分进吸附池进行吸附反应,进一步去除废水中有机物和脱色后回用于漂洗。

2.根据权利要求1所述的一种印染废水的反渗透膜处理回用方法,其特征是:所述的吸附池采用多个反应池并联运行,当其中某个反应池内吸附材料饱和失效时,取出脱水,进再生设备进行再生和重新活化。

3.根据权利要求2所述的一种印染废水的反渗透膜处理回用方法,其特征是:所述的吸附池内的吸附材料为颗粒活性炭或活性焦。

4.根据权利要求3所述的一种印染废水的反渗透膜处理回用方法,其特征是:所述的颗粒活性炭每次再生的自然损耗为5-10%,活性焦每次再生的自然损耗为8-12%。

5.根据权利要求4所述的一种印染废水的反渗透膜处理回用方法,其特征是:所述的超滤膜过滤采用精度为0.1微米的超滤膜,该超滤膜形式为浸没式或外压式,超滤膜产水率控制在90%至95%,剩余超滤膜浓水回流与废水处理系统出水混合,循环处理。

6.根据权利要求5所述的一种印染废水的反渗透膜处理回用方法,其特征是:所述的大孔树脂由碱性阴离子大孔树脂和酸性阳离子大孔树脂组成,所述的碱性阴离子大孔树脂和酸性阳离子大孔树脂的混合比例为体积比1:5至5:1。

7.根据权利要求6所述的一种印染废水的反渗透膜处理回用方法,其特征是:所述的大孔树脂吸附饱和时,进行再生处理后重新使用,产生的大孔树脂再生液返回到企业废水调节池,循环进行处理。

8.根据权利要求7所述的一种印染废水的反渗透膜处理回用方法,其特征是:所述的大孔树脂采用2%至4%的氢氧化钠与2%至6%的氯化钠混合而成的再生处理液进行再生处理。

9.根据权利要求8所述的一种印染废水的反渗透膜处理回用方法,其特征是:所述的反渗透膜采用脱盐率在99%以上的反渗透膜,材质为聚酰胺,控制膜分离产水率在60%及以上。

10.根据权利要求9所述的一种印染废水的反渗透膜处理回用方法,其特征是:所述的高级氧化反应采用芬顿反应法或光催化氧化法或臭氧氧化法。

说明书

一种印染废水的反渗透膜处理回用方法

技术领域

本发明涉及印染废水处理技术领域,尤其指一种印染废水的反渗透膜处理回用方法。

背景技术

我国是世界印染第一大国,印染布产量占全世界的35%以上,但印染行业也是水污染大户,随着我国的环境标准日趋严格,对印染废水排放要求越来越高。早在2007年,江苏省颁布了《太湖地区城镇污水处理厂及重点行业主要水污染物排放限值》(DB32/1072—2007),规定太湖流域印染废水处理后排放标准的COD为60mg/L。最近几年颁布实施的《纺织染整工业水污染物排放标准》(GB4287-2012)也规定,环境敏感区域COD排放限值为60mg/L。随着新排放标准的实施,许多原有的印染废水处理设施已经无法满足要求,必须实施提标改造,进行印染废水的深度处理,才能满足要求。

另一方面,国家对印染废水的回用要求也越来越高,普遍要求印染废水的回用比例达到35-40%以上。由于印染行业对生产用水要求较高,反渗透膜处理是目前最主流的印染废水回用方法,反渗透膜产水可直接回用于染色等生产工艺,反渗透膜浓水COD普遍在80mg/L以上。随着新排放标准的实施,反渗透膜浓水已无法直接达标排放标准。由于存在盐的不断累计会导致生物处理系统崩溃问题,反渗透膜浓水不能直接全部回流到印染废水调节池循环处理,必须进行后续处理解决排放问题。目前,反渗透膜浓水处理方法大多数是蒸馏浓缩和高级氧化等;但蒸发浓缩的成本过高且蒸发残渣的处理也需要高昂的费用,单一的高级氧化工艺的处理成本也十分昂贵。

最近也出现一些新的改进方法,如申请号为201410301489.6名称为“一种实现印染废水反渗透浓水处理及回用于染色的方法”的专利申请公开了一种反渗透浓水处理方法,包括如下步骤:将印染废水经反渗透处理后的浓水利用过硫酸纳高温氧化耦合石灰苏打法处理,得到处理后的浓水出水;然后处理后的浓水出水根据染色需要加盐后回用于染色工艺。公开文件称该发明方法能将反渗透浓水处理及完全回用,实现了印染生产企业的废水零排放,节约成本;但实际上,如上所述,由于存在盐的不断累计会导致生物处理系统崩溃,该发明不可能真的实现印染生产企业的废水零排放。

又如申请号为201410409461.4名称为“一种反渗透浓水处理工艺”的专利申请公开了一种反渗透浓水处理工艺,包括如下步骤:反渗透浓水经保安过滤器后进入纳滤膜处理系统,纳滤膜产水达标排放,纳滤膜浓缩液进好氧吸附消化床处理后,再进入臭氧氧化系统处理后,出水满足排放要求后外排。公开文件称该发明不仅解决了反渗透浓水处理的难题,而且具有运行成本低,并可实现污水厂剩余污泥的减量优点。但该发明用纳滤膜处理反渗透浓水,存在纳滤膜容易受污染问题;另外,单一依靠臭氧氧化处理纳滤浓缩液,其处理后出水COD不一定能达到排放限值以下,存在外排超标的风险,因为臭氧氧化法对COD去除率并不是十分高。

发明内容

本发明所要解决的技术问题是针对现有技术的现状,提供工艺流程合理,运行成本低,回用率高,系统稳定运行时间长的一种印染废水的反渗透膜处理回用方法。

本发明解决上述技术问题所采用的技术方案为:

一种印染废水的反渗透膜处理回用方法,包括以下步骤:

步骤一、吸附反应:取印染废水处理系统出水,进吸附池进行吸附反应,去除废水中有机物,得到吸附出水;

步骤二、超滤膜过滤:取步骤一吸附出水进行超滤膜过滤,得到超滤膜出水和超滤膜浓水;

步骤三、大孔树脂吸附脱色:将步骤二中得到的超滤膜出水进主要由大孔树脂构成的大孔树脂反应器进行吸附脱色处理,得到大孔树脂吸附出水,超滤膜浓水回流与印染废水处理系统出水混合,循环处理;

步骤四、反渗透膜分离:将步骤三中大孔树脂吸附出水进主要由反渗透膜构成的反渗透膜分离系统,反渗透膜产水作为一种高品质用水用于企业循环利用,反渗透膜的浓水后续处理;

步骤五、高级氧化反应:将步骤四中反渗透膜的浓水进高级氧化反应池,进行高级氧化反应,得到高级氧化反应出水;

步骤六、二次吸附反应:步骤五中高级氧化反应出水,一部分达标排放,剩余部分进吸附池进行吸附反应,进一步去除废水中有机物和脱色后回用于漂洗。

优化的技术措施还包括:

上述的吸附池采用多个反应池并联运行,当其中某个反应池内吸附材料饱和失效时,取出脱水,进再生设备进行再生和重新活化。

上述的吸附池内的吸附材料为颗粒活性炭或活性焦。

上述的颗粒活性炭每次再生的自然损耗为5-10%,活性焦每次再生的自然损耗为8-12%。

上述的超滤膜过滤采用精度为0.1微米的超滤膜,该超滤膜形式为浸没式或外压式,超滤膜产水率控制在90%至95%,剩余超滤膜浓水回流与废水处理系统出水混合,循环处理。

上述的大孔树脂由碱性阴离子大孔树脂和酸性阳离子大孔树脂组成,上述的碱性阴离子大孔树脂和酸性阳离子大孔树脂的混合比例为体积比1:5至5:1。

上述的大孔树脂吸附饱和时,进行再生处理后重新使用,产生的大孔树脂再生液返回到企业废水调节池,循环进行处理。

上述的大孔树脂采用2%至4%的氢氧化钠与2%至6%的氯化钠混合而成的再生处理液进行再生处理。

上述的反渗透膜采用脱盐率在99%以上的反渗透膜,材质为聚酰胺,控制膜分离产水率在60%及以上。

上述的高级氧化反应采用芬顿反应法或光催化氧化法或臭氧氧化法。

本发明的一种印染废水的反渗透膜处理回用方法,取印染废水处理系统出水,进行吸附、超滤膜过滤、大孔树脂吸附、反渗透膜分离,反渗透膜产水作为一种高品质用水用于企业循环利用,反渗透膜的浓水进行高级氧化反应后,一部分达标排放、另一部分经吸附后回用于漂洗。经过本处理回用方法处理后的印染废水能够满足新排放标准COD低于60mg/L的要求。其优点在于:(1)将废水深度处理达标排放与回用有机结合在一起,使印染废水总体回用率达到80%以上,既解决了废水达标排放难题,又因大幅提高了水的回用率而大大降低了成本;(2)反渗透膜浓水经处理后一部分达标排放,剩余部分回用,使废水中的盐度逐步趋向于一个稳定值后不再上升,有效避免了由于盐度的不断上升导致生物处理系统崩溃问题。