申请日2015.11.27

公开(公告)日2016.03.02

IPC分类号C02F9/14; C01B17/027

摘要

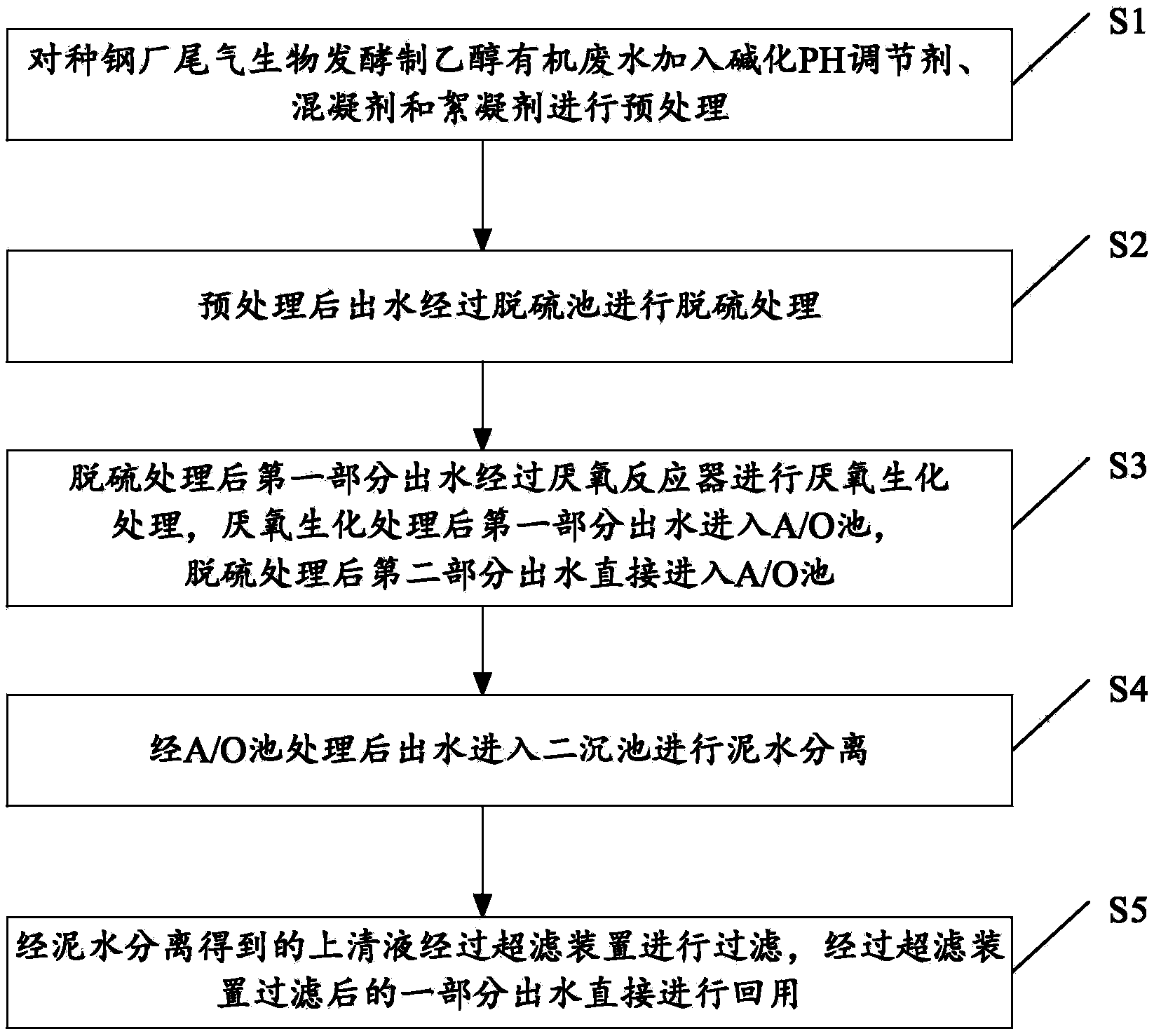

本发明公开了一种钢厂尾气生物发酵制乙醇有机废水处理方法,包括如下步骤:对钢厂尾气生物发酵制乙醇有机废水加入碱化PH调节剂、混凝剂和絮凝剂进行预处理;预处理后出水经过脱硫池进行脱硫处理;脱硫处理后第一部分出水经过厌氧反应器进行厌氧生化处理,厌氧生化处理后第一部分出水进入A/O池,脱硫处理后第二部分出水直接进入A/O池;经A/O池处理后出水进入二沉池进行泥水分离;经泥水分离得到的上清液经过超滤装置进行过滤,过滤后一部分出水直接进行回用。可以基本实现工业废水的零排放,解决了现有有机废水处理方法会产生排放污染环境的技术问题,提高了资源利用率。

权利要求书

1.一种钢厂尾气生物发酵制乙醇有机废水处理方法,其特征在于,包括如下步骤:

对所述钢厂尾气生物发酵制乙醇有机废水加入碱化PH调节剂、混凝剂和絮凝剂进行预处理;

所述预处理后出水经过脱硫池进行脱硫处理;

所述脱硫处理后第一部分出水经过厌氧反应器进行厌氧生化处理,所述厌氧生化处理后第一部分出水进入A/O池,所述脱硫处理后第二部分出水直接进入所述A/O池;

经所述A/O池处理后出水进入二沉池进行泥水分离;

经所述泥水分离得到的上清液经过超滤装置进行过滤,过滤后一部分出水直接进行回用。

2.如权利要求1所述的钢厂尾气生物发酵制乙醇有机废水处理方法,其特征在于,所述厌氧生化处理后第二部分出水进入循环水池,经所述循环水池后再返回到所述厌氧反应器中。

3.如权利要求2所述的钢厂尾气生物发酵制乙醇有机废水处理方法,其特征在于,在所述经所述泥水分离得到的上清液经过超滤装置进行过滤之后,所述方法还包括:

过滤后另一部分出水经过选择性半透膜进行反渗透处理,得到含盐溶液和直接回用出水;

对所述含盐溶液利用余热蒸汽进行蒸发结晶处理。

4.如权利要求1所述的钢厂尾气生物发酵制乙醇有机废水处理方法,其特征在于,在所述对所述钢厂尾气生物发酵制乙醇有机废水加入碱化PH调节剂、混凝剂和絮凝剂进行预处理之前,所述方法还包括:

对所述钢厂尾气生物发酵制乙醇有机废水经调节池进行水质调节和/或水量调节后泵入气浮机。

5.如权利要求4所述的钢厂尾气生物发酵制乙醇有机废水处理方法,其特征在于,所述对所述钢厂尾气生物发酵制乙醇有机废水加入碱化PH调节剂、混凝剂和絮凝剂进行预处理,包括:

在所述气浮机的前段加入所述碱化PH调节剂将所述钢厂尾气生物发酵制乙醇有机废水的PH值调节至6~7;

在所述气浮机中加入所述混凝剂和所述絮凝剂使所述钢厂尾气生物发酵制乙醇有机废水中含有的悬浮物形成絮体上浮;

经刮渣机去除所述絮体。

6.如权利要求5所述的钢厂尾气生物发酵制乙醇有机废水处理方法,其特征在于,所述碱化PH调节剂为氢氧化钠,氢氧化钙,生石灰中的至少一种。

7.如权利要求1所述的钢厂尾气生物发酵制乙醇有机废水处理方法,其特征在于,在所述预处理后出水经过脱硫池进行脱硫处理之后,所述方法还包括:

沉淀收集所述脱硫处理形成的单质硫磺。

8.如权利要求1所述的钢厂尾气生物发酵制乙醇有机废水处理方法,其特征在于,所述A/O池的O段好氧生化池向所述A/O池的A段缺氧生化池的回流量为进入所述A段缺氧生化池的污水量的4~6倍,其中,所述污水量具体为所述厌氧生化处理后第一部分出水与所述脱硫处理后第二部分出水之和。

9.如权利要求1所述的钢厂尾气生物发酵制乙醇有机废水处理方法,其特征在于,在所述脱硫处理后第一部分出水经过厌氧反应器进行厌氧生化处理之后,所述方法还包括:

所述厌氧生化处理产生的沼气收集后送至氧化炉装置进行氧化产热制蒸汽。

说明书

一种钢厂尾气生物发酵制乙醇有机废水处理方法

技术领域

本发明涉及污水处理技术领域,尤其涉及一种钢厂尾气生物发酵制乙醇有机废水处理方法。

背景技术

我国的水资源面临严重的污染问题。由于全国80%左右的污水未经任何处理直接排入水域,造成全国1/3以上的河段受到污染,90%以上的城市水域污染严重,近50%的重点城镇水源地不符合饮用水标准。大部分城市和地区地下水位连续下降,形成了不同规模的地下水降落漏斗,形势相当严峻。造成水资源受到严重污染的根本原因是大量生产生活废水未经处理或虽经处理但未达标。这些未得充分利用的废水既污染环境,又浪费资源,有机污染物,尤其是高浓度的有机污染物,不仅在水中存在时间长、迁移范围广,而且危害大、处理难度大。

现有技术中对高浓度有机废水处理主要有为化学氧化法,一类是在常温常压下利用强氧化剂(如过氧化氢、高锰酸钾、次氯酸盐、臭氧等)将废水中的有机物氧化成二氧化碳和水,另一类是在高温高压下分解废水中有机物,化学氧化法通常难以将难降解的有机物一步氧化到无机物质,且缺乏对中间产物的控制,因此对有机废水处理效果不佳,仍然会产生排放污染环境。

发明内容

本发明实施例通过提供一种钢厂尾气生物发酵制乙醇有机废水处理方法,解决了现有钢厂尾气生物发酵制乙醇有机废水处理方法会产生排放污染环境的技术问题。

本发明实施例提供的一种钢厂尾气生物发酵制乙醇有机废水处理方法,包括如下步骤:

对所述钢厂尾气生物发酵制乙醇有机废水加入碱化PH调节剂、混凝剂和絮凝剂进行预处理;

所述预处理后出水经过脱硫池进行脱硫处理;

所述脱硫处理后第一部分出水经过厌氧反应器进行厌氧生化处理,所述厌氧生化处理后第一部分出水进入A/O池,所述脱硫处理后第二部分出水直接进入所述A/O池;

经所述A/O池处理后出水进入二沉池进行泥水分离;

经所述泥水分离得到的上清液经过超滤装置进行过滤,过滤后一部分出水直接进行回用。

优选的,所述厌氧生化处理后第二部分出水进入循环水池,经所述循环水池后再返回到所述厌氧反应器中。

优选的,在所述经所述泥水分离得到的上清液经过超滤装置进行过滤之后,所述方法还包括:

过滤后另一部分出水经过选择性半透膜进行反渗透处理,得到含盐溶液和直接回用出水;

对所述含盐溶液利用余热蒸汽进行蒸发结晶处理。

优选的,在所述对所述钢厂尾气生物发酵制乙醇有机废水加入碱化PH调节剂、混凝剂和絮凝剂进行预处理之前,所述方法还包括:

对所述钢厂尾气生物发酵制乙醇有机废水经调节池进行水质调节和/或水量调节后泵入气浮机。

优选的,所述对所述钢厂尾气生物发酵制乙醇有机废水加入碱化PH调节剂、混凝剂和絮凝剂进行预处理,包括:

在所述气浮机的前段加入所述碱化PH调节剂将所述钢厂尾气生物发酵制乙醇有机废水的PH值调节至6~7;

在所述气浮机中加入所述混凝剂和所述絮凝剂使所述钢厂尾气生物发酵制乙醇有机废水中含有的悬浮物形成絮体上浮;

经刮渣机去除所述絮体。

优选的,所述碱化PH调节剂为氢氧化钠,氢氧化钙,生石灰中的至少一种。

优选的,在所述预处理后出水经过脱硫池进行脱硫处理之后,所述方法还包括:

沉淀收集所述脱硫处理形成的单质硫磺。

优选的,所述A/O池的O段好氧生化池向所述A/O池的A段缺氧生化池的回流量为进入所述A段缺氧生化池的污水量的4~6倍,其中,所述污水量具体为所述厌氧生化处理后第一部分出水与所述脱硫处理后第二部分出水之和。

优选的,在所述脱硫处理后第一部分出水经过厌氧反应器进行厌氧生化处理之后,所述方法还包括:

所述厌氧生化处理产生的沼气收集后送至氧化炉装置进行氧化产热制蒸汽。

本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

本发明实施例采用经过气浮机、脱硫池、厌氧反应器、A/O池、二沉池、超滤装置处理钢厂尾气生物发酵制乙醇有机废水,达到工艺用水标准后直接用于工艺上回用水。可以基本实现工业废水的零排放,解决了现有有机废水处理方法会产生排放污染环境的技术问题,提高了资源利用率。

进一步,本发明实施例还采用了将超滤装置过滤后出水经过选择性半透膜进行反渗透处理,得到含盐溶液和直接回用出水,直接回用出水用于工艺上回用水,对含盐溶液进行蒸发结晶处理得到盐,从而进一步提高零排放效果,且实现了资源回收利用。

进一步,本发明实施例还采用了对脱硫处理形成的单质硫磺沉淀收集,避免了资源浪费,实现了资源的回收利用。

进一步,本发明实施例还采用了厌氧生化处理产生的沼气收集后送至氧化炉装置进行氧化产热制蒸汽,因此还避免了气化资源浪费。